短线法预制节段桥梁施工工艺研究

2022-07-20苏显峰

苏显峰

(中交第四公路工程局有限公司,北京 100022)

0 引言

短线法节段预制技术属于节段预制技术的一种,具有占地小、规模化、精度高、成桥线型好等优点。我国早期工程一般采用的是长线法,但伴随着大跨径变截面桥梁的不断涌现以及节段箱梁预制拼装技术的不断发展,短线法预制技术的优点开始凸显并得到业界认可,在工程上逐渐被广泛使用[1,2]。相比于长线法,短线法占地小,模板调整灵活,精度高,能够满足桥梁几何线型变化的要求,成桥线型更美观。

1 工程概况

某高速公路大型桥梁,全长1 320.8 m,采用预应力连续梁结构,45#-49#墩位于路线圆曲线上,圆曲线半径R=8 000 m,桥梁纵坡2.5%,跨度组合为(35+48+48+35)m。预制梁场位于K21+400~K21+700 路基段,长度300 m,宽度45 m,由于变截面箱梁比较多,根据施工组织计划预制方法采用短线法,预制完成后采用上行式自平衡架桥机拼接成桥。

2 短线法节段箱梁预制工艺原理

2.1 标准截面节段预制

标准截面是相对于变截面而言,同一标准截面结构尺寸相对固定,为提高箱梁预制进度及施工效率,可多台座同时作业。为保证预制尺寸及精度满足要求,所有箱梁节段必须需在事先确定好的台座上进行浇筑,通过调整模板来匹配箱梁的空间位置。预制过程中,以已经浇筑完成的节段为端模,在待浇节段另一端设固定端模来确保相邻节段之间的拼接精度。当前节段预制完成后把上一节段箱梁移走,然后把当前节段箱梁前移作为下一节段的端模,每个节段都按照此流程循环往复施工,直至全部箱梁预制完成[3]。

2.2 变截面节段预制

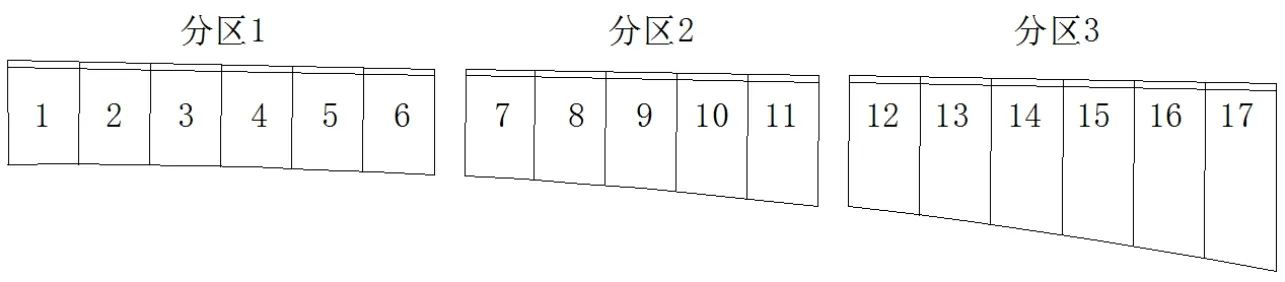

变截面主梁截面复杂、多变,通常呈渐变过渡,节段高差变化比较大,因此必须按高差变化对模板进行合理分区设计,分区使得同一模板分区的节段高差变化缓和,不至于高差过大导致施工困难,同时提高了模板重复利用率,避免节段高差过大产生的相邻节段精度降低现象。通过模板分区设计能够有效提高成桥线型精度,有利于合理控制工程质量、工程进度及工程成本[4]。图1为模块分区示意图。

图1 模板分区示意图

3 短线法节段预制施工技术

3.1 模板工程

模板对于预制箱梁尺寸精度具有决定性作用。模板必须选择性能优异的钢板,钢板厚度需要满足计算要求。为满足施工需求,台座固定端的模板既要在混凝土浇筑过程中保持固定不动,还要在调整梁段方位时为施工提供便捷。梁体方位的改变通常通过在端膜上设置剪力键来实现,其余固定措施为螺丝固定。为提高预制精度,便于线型控制,需要沿端模竖向轴线方向在上下两个面上各设置一个测量控制点。端模需支撑牢靠,避免产生位移,同时必须有足够的刚度来抵抗变形。在水平方向端模须与拟浇筑的箱梁节段轴线保持垂直,垂直方向端模保持竖直。

侧模主要通过设置在支架上的螺旋进行调整,通过螺旋的不断调整矫正直至模板能够符合水平平行及竖向垂直偏移的需要。

3.2 钢筋绑扎

在施工组织中钢筋绑扎与模板安装为两道互不干涉的工序,为提高作业效率,可采用平行作业方式同步施工。

绑扎在绑扎台座上完成,首先需要严格按照设计尺寸进行钢筋下料,然后按设计图纸要求确定钢筋、预应力波纹管位置。为保证预应力张拉后梁体各部位受力合理,原则上预应力波纹管必须绑扎在设计位置上,施工时不可避免存在误差,但误差应处于允许范围内。绑扎过程中若构件之间存在位置冲突,按预应力波纹管、纵向主筋、横向主筋、构造钢筋的顺序优先采用设计位置。为防止浇筑过程中混凝土浆液流入预应力波纹管造成堵塞,须提前将波纹管两侧端口采用适当措施进行封堵。梁体保护层厚度采用C50 细石混凝土预制块来保障,预制块用细钢丝按每间隔1 m 设置两块的要求绑扎。

3.3 混凝土浇筑

该项目箱梁采用C50 高强混凝土,采用PO.42.5 低碱水泥,添加剂为Sika3301 超高效减水剂,缓凝时间不小于6 h。为提高工程质量,混凝土的搅拌必须采用强制式搅拌机,混凝土运至现场后进行塌落度试验检测合格后采用梁场专用吊机将混凝土放入模板内。

为保证箱梁混凝土质量,箱梁底板及腹板采用水平分层法进行对称浇筑,每层厚度25 cm。底板采用振捣棒进行人工振捣,振捣棒作用半径0.5 m,振捣时合理控制振捣时间,振捣棒要避免与模板接触,防止造成模板偏移、变形。腹板主要采用附着于侧模上的振捣器进行振捣,振捣器要布置均匀,可配备人员进行辅助振捣,顶板采用振捣棒一次浇筑成型。箱梁钢筋十分密集,施工人员要仔细观察振捣效果,适当进行加密振捣,避免产生空洞等质量问题。

3.4 混凝土养护

箱梁为大体积混凝土结构,在凝结过程中会释放大量的热量,因此制定合理的养生方案、采用适当养生措施对保证混凝土的质量至关重要。气候寒冷地区冬季采用蒸汽养生可以取得良好的效果,温暖气候条件下通常采用洒水养生。标准化的预制梁场一般在模板外侧配置自动喷淋装置,可按设定好的程序进行标准养护,提高养生效果。

3.5 模板拆除

模板拆除应当按照先拆除内模再拆外模的顺序进行,底模的拆除实际上是混凝土强度满足拆模要求后用吊机将节段梁体移走的过程。模板拆除过程中要避免出现混凝土棱角掉块、表面剥离、裂纹等质量问题,不允许暴力拆模,梁体移走后调整位置,作为下一梁段预制的匹配梁。

3.6 梁段起吊移存

梁场应设置合理完善的存梁区,为桥梁拼装施工方便,存梁区位置选择在距离桥梁较近且进出便捷的位置。节段梁体做为端模将下节段预制完成且在标准养护条件下混凝土强度达到设计强度80%后通过梁场轨道式龙门吊机移至存梁区存放。龙门吊机具有水平纵横移位及竖向移位功能,承载能力以最重节段梁体重量的1.2 倍为宜。在梁体侧面及端头用方木进行支撑,防止在特殊情况下失稳,提高整体稳定性。梁体存放期间同样要注意定期养生[5]。

4 预制线型控制

4.1 模板系统精度控制

节段箱梁模板包含端模、底模小车、侧模三部分,其中端模由固定端模和节段匹配段两部分组成。模板系统精度直接影响节段梁的质量,甚至会影响整个桥梁的成桥线型。端模的精度控制至关重要,直接影响下一节段的匹配度;其次是底模和外侧模的精度控制。模板系统误差指标具体见表1 所示。

表1 模板系统误差指标

4.2 预制线型控制的实现

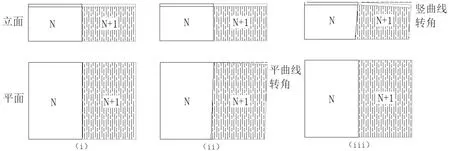

短线法预制线型控制是在制梁台座上通过调整模板位置得以实现。预制当前节段箱梁时以上一节段箱梁为端模进行“匹配”。根据桥梁所处的平面线型及竖向线型,共分为直线梁体(ⅰ)、平曲线梁体(ⅱ)、竖曲线梁体(ⅲ)三种类型,见图2,具体控制方法如下:

图2 线型控制方法

(ⅰ)直线梁体,N+1 节段预制完成后平移适当距离作为端模进行N 节段预制,N 节段尺寸采用标准尺寸。

(ⅱ)平曲线梁体,N+1 节段预制完成后平移适当距离,按照平曲线转角的角度进行精确水平旋转,以旋转后的截面空间位置为端模控制N 节段梁体尺寸,达到控制平面线型的目的。

(ⅲ)竖曲线梁体,N+1 节段预制完成后平移适当距离,按照竖曲线角度通过调整模板在竖直方向进行精确旋转,以旋转后的截面空间位置为端模控制N 节段梁体尺寸,达到控制竖向线型的目的。

4.3 预制线型误差调整办法

短线法预制节段箱梁过程中不可避免地会产生系统误差、施工误差,由于采用上节段箱梁作为匹配端模逐段预制,所以上节段箱梁已经存在误差并且无法修正的情况下为避免误差累积必须在下节段预制过程中进行误差修正,保证梁体线型偏差仅存在于相邻两节段箱梁上而不会对第三节段产生干扰。基于短线法的预制理念及技术方法,施工中可能存在的误差可分为三种情况:①长度准确、角度偏差;②角度准确、长度偏差;③长度偏差、角度偏差。就误差修正原理而言,第③中情况可归纳到①②之中,箱梁长度偏差修正简单,节段箱梁线型误差调整的重点及难点在于角度误差,下面对角度误差调整进行研究:

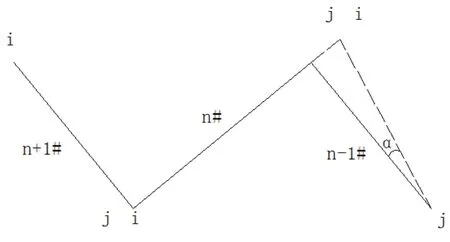

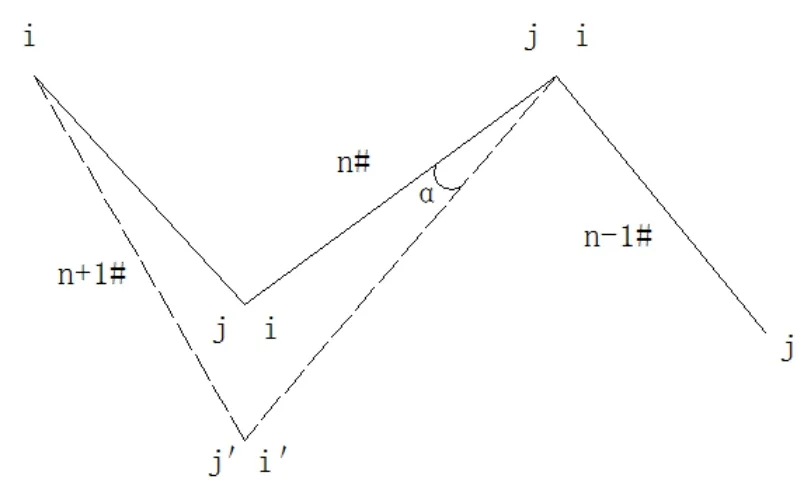

假定以n-1#节段作为端模预制第n#节段时,第n-1#节段产生了角度偏移,则n#节段实际线型与理论线型就产生了角度误差,如图3 所示,为了保证第n#节段的误差不会对n+1#节段产生影响,在预制过程中需通过调整模板来修正n#节段线型,由于n+1#节段以n#节段i 端为端模,所以n#节段i 端需采用正确位置,对n#节段线型的调整就必须在j 端完成。这样处理后n-1#节段产生的误差在n#节段就全部修正完成,避免了误差继续累积对n+1#节段造成不利影响。虽然个别节段在预制时出现了误差,但通过修正后箱梁整体线型仍然合格,如图4所示。

图3 节段误差示意图

图4 误差调整示意图

5 结语

(1)同悬臂浇筑技术相比,短线法具有室内地面作业、不受天气影响、工业化标准生产、上下部结构同时施工、节省工期等优点。

(2)同长线法节段预制技术相比,短线法具有占地小、预制转运方便、精度高、成桥线型好、模板利用率高、能更好适应平曲线及竖曲线等曲线段线型等优点。

(3)国内桥梁建设采用悬臂浇筑、长线法节段预制方法较多,对短线法及应用及研究偏少,主要原因短线法节段预制过程中的线型控制技术、监测技术、误差调整技术要求非常高,工艺较为复杂,现代化的预制场中通常需要应用专业软件进行分析调整。在一些大型桥梁建设中短线法应用了非常先进的线型控制及误差调整技术,取得了非常好的效果。

(4)短线法具有很多其他施工技术无法替代的优点,随着人们对桥梁结构安全性的重视程度的提高,以及线型控制、误差分析技术的进步,短线法将被更广泛地应用到桥梁结构预制中,提高工程质量,创造社会效益。