大跨度钢桁梁顶推墩旁支架设计与施工

2022-07-20王希岗

王希岗

(中铁十四局集团第三工程有限公司,山东 济南 250300)

0 引言

顶推施工法因施工机械设备简便、结构整体性好、节省施工用地等优点而被广泛应用于桥梁建设过程中。顶推法在桥梁施工领域经过多年的应用和改进,根据采用的设备和受力原理不同逐步发展成楔进式、拖拉式(擦滑式)和步履式三种方式[1-2]。目前拖拉式设备在国内铁路钢桁梁施工中应用较多[3],步履式顶推设备在国内公路钢箱梁施工中应用广泛[4-6]。由于设备的选择不同,对于钢梁受力与顶推临时结构支撑体系要求均不相同,针对不同桥型的施工需要进行单独研究与设计[7]。

黄大铁路黄河特大桥主梁为梯形桁架,鉴于钢桁梁只能是大节点受力,无法采用步履式顶推,只能采用多点连续顶推法进行施工。墩旁支架作为钢桁梁的顶推和支撑平台,其施工质量是顶推施工能否安全、顺利完成的重要影响因素。因此该文基于钢桁梁顶推施工,系统地探究了墩旁支架的设计与安装等施工工艺和关键技术,该方法具有结构简单、施工快捷、成本较低等特点。

1 工程概况

新建黄大铁路黄河特大桥主桥全长960 m,两侧120 m边跨连接引桥,4 联180 m 主跨横跨黄河,主桥上部结构采用下承式连续钢桁梁,桥墩基础采用直径1.8 m 的钻孔灌注桩,群桩承台,桥墩为圆端型实体桥墩,上游侧设计有破冰体。

主梁的两片主桁均为高18.0 m 的梯形桁架,两桁片中心距11.0 m,通过下横梁、上下平联连接为整体,桁片采用斜腹杆交错式,节间长度10 m,桁架结构特点,钢桁梁只有下弦大节点处能满足顶推法施工的集中荷载,无法采用步履式顶推工艺进行施工,而多点连续顶推法可充分利用桁架结构特点,并在钢桁梁前端设120 m 长变截面的桁架式钢导梁,进行钢桁梁顶推施工。在114~115墩之间设置拼装平台,在115~116墩之间设置一个临时墩,各主墩两侧设置墩旁托架,用以布置顶推体系。钢桁梁顶推施工临时结构布置如图1 所示。

图1 钢桁梁顶推临时结构布置图(单位:m)

2 墩旁托架设计概述

根据钢桁梁的自身结构特点,在主桁正下方布置支架,支架之间通过横向连接系连成一个整体,支架通过预埋件跟主墩连接,墩身两侧的墩旁支架通过精轧螺纹钢对拉成一个整体。

墩旁托架的立柱采用φ1 220×12 mm 的钢管混凝土柱,之间的连结系采用φ630×8 mm 钢管;墩身两侧的托架在柱顶采用4 根φ32 精轧螺纹钢对拉,使之与墩身连成整体。钢管上搭设高150 cm 的滑道梁,滑道梁与柱顶采用限位钢板连接牢固。为保证在钢桁梁顶推过程中至少有一个下弦杆上的大节点位于滑道梁上方,最终确定滑道梁设计长度为2.5 倍腹杆节间长度,即25 m。结构设计如图2 所示。

图2 墩旁托架侧立面图(单位:cm)

3 墩旁托架设计计算

3.1 墩旁支架计算荷载取值

在钢桁梁顶推施工过程中,随着顶推的进行及后端梁段的不断安装,钢桁梁的悬臂长度与固定长度不断变化,导致墩旁支架上用以支撑钢梁的滑块位置及对墩旁支架的作用力大小也随之改变。因此,在进行墩旁支架的结构稳定性验算时,须对整个钢梁的顶推过程进行分析,取得该过程中滑块所受最大荷载,以此为控制荷载,将其以移动荷载的方式施加到Midas Civil 建立的墩旁支架整体模型上。

3.2 计算假定

3.2.1 边界条件

墩旁支架的立柱与承台上的预埋钢板焊接,并增加加劲肋,限制其转角及位移,其底部按固结进行约束;滑道梁一端牢固地焊接在桥墩托盘顶的预埋钢板上,同样以固结对其进行约束;滑道梁与钢管立柱、钢管立柱与纵横向连接系均采用焊接方式连接并用加劲肋加强,故杆件连接节点均采用刚接,有限元软件可根据各构件的刚度进行弯矩传递及荷载分配。

3.2.2 单元类型

整体计算模型中φ1 220×12 mm 钢管混凝土立柱、φ820×20 mm 钢管斜撑、φ630×8 mm 钢管平联、滑道梁均采用梁单元进行模拟。

3.3 计算结果

3.3.1 应力计算

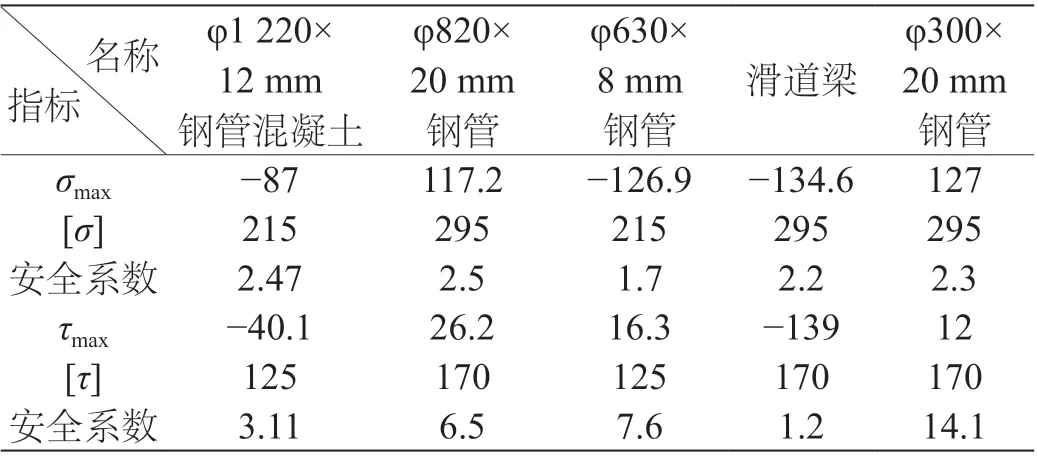

各杆件的组合应力和剪应力均小于材料强度的设计值(如表1)。

表1 顶推阶段各杆件受力结果

3.3.2 位移计算

根据各工况分析计算,支架最大变形值为5.5 mm。

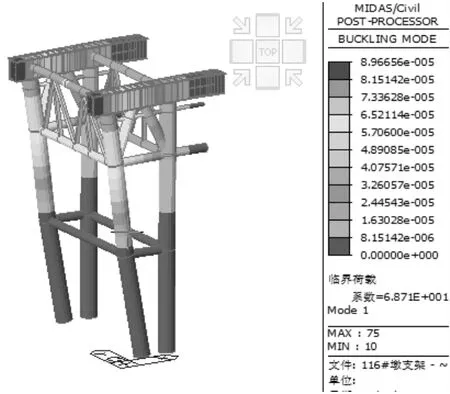

3.3.3 整体稳定性计算

采用Midas 对整个墩旁支架进行线性屈曲分析,得到结构的10 个屈曲模态,其中一阶屈曲的Md-XYZ 模态如图3。

图3 一阶屈曲的Md-XYZ 模态

临界荷载的特征值为68.7,远大于规范规定的系数4,结构不会发生整体失稳。

4 墩旁支架施工

墩旁支架的施工工艺:预埋钢板施工→安装内侧钢立柱→安装连墙件→安装外侧斜钢管立柱→安装连接系→钢管立柱灌注混凝土→精轧螺纹钢张拉→滑道梁安装。

4.1 杆件加工

墩旁托架的立柱和连接系均为圆钢管,为保证圆管相贯处尺寸的精确度,在相贯口切割之前,利用计算机三维建模与展开,做出圆管节相贯处的平面展开图。并按照1 ∶1 的比例将平面展开图在专用样板纸上绘制、裁剪。将裁剪成型的样板纸圈在管壁外且保证紧贴,并临时固定,根据展开线形状用记号笔在圆管上绘制出相贯线,绘制时注意样板纸折卷后的闭合状态及不与钢管发生滑移。

相贯线绘制完成后,按照标记对钢管进行切割。为使圆管之间接触面良好,使用气割对相贯处圆管边缘向外打坡口。

4.2 预埋件施工

墩旁托架的滑道梁通过预埋钢板与墩顶进行连接。墩顶预埋钢板尺寸为1 000 mm*800 mm,20 mm 厚。预埋板下方设长度为650 mm 的锚筋,锚筋要采用Φ22 的圆钢加工,与锚板之间开孔塞焊。主墩墩身施工时,在墩身顶部混凝土浇筑前测量放样出预埋件位置,锚板底面位于顶层钢筋上,将锚板与顶层钢筋焊接。预埋件埋设时要求焊接牢固,混凝土浇筑完成后表面平整、密实。为保证预埋钢板底部的混凝土浇灌的密实,在钢板中部设置直径150 mm 的浇灌孔。为使振捣时气泡能够排出,在钢板角部设置Φ25 mm 的排气溢浆圆孔。

4.3 钢管立柱安装

墩身施工完成后,通过栈桥将墩旁托架构件运输至墩附近。QUY75 履带吊吊住钢管上部,25 t 汽车吊吊住钢管底部,通过两台吊车的起钩和落钩配合完成钢管空中竖转作业,转体至竖直状态后由QUY75 履带吊提吊。

在预埋钢板上设置导向、定位、反拉装置,精确对位后进行临时固定。安装过程中使用两台经纬仪做垂直度角观察立柱垂直度,发现不垂直及时进行调整。墩旁托架安装时,先安装远离便桥一侧的钢立柱和连接系,再安装靠近栈桥一侧的钢立柱和连接系。

4.4 钢管混凝土灌注

混凝土由立柱顶部灌注,由于立柱高度超过2 m 且直径较大,为防止混凝土浇筑时摔落离析,采用串桶输送至立柱内,混凝土一次性浇筑高度不大于1 m,并使用加长的插入式振动器进行振捣,振动时间20~30 s,并以混凝土不再明显下沉,开始泛浆为准。混凝土水灰比不宜大于0.4,坍落度不宜大于240 mm,待混凝土浇至柱顶后,将顶部的浮浆清除,并使用等强的细石混凝土浇筑至柱顶。

4.5 精轧螺纹钢张拉

当滑块移动到滑道梁前端时,滑块会对托架外侧立柱产生较大的水平力,因此在托架立柱侧面设置6 根Φ32精轧螺纹钢使墩身两侧的托架与主墩形成一个整体,以抵抗该水平力。

当钢管内混凝土强度达到75%时,进行精轧螺纹钢的横向张拉。张拉时,钢管两侧的精轧螺纹钢对称同步进行。张拉时按照0→10%σ→20%σ→100%σ 分三级进行加载,每级加载持荷不少于2 min。精轧螺纹钢张拉以张拉应力和伸长值双控,并以张拉应力控制为主,伸长量校核为辅,当张拉实际伸长值与理论伸长值偏差超过6%时,应立即停止张拉,待查明原因并采取措施后再进行施工。

4.6 滑道梁安装

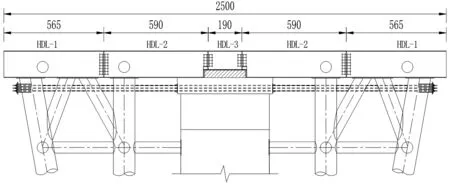

滑道梁设计长度为25 m,受运输和安装条件限制,将其划分为5 个节段,进行分节加工、制作,其中最大节段长6 m,重15 t,并委托专业钢结构加工厂加工制作。

滑道梁采用75 t 履带式起重机安装。吊装前,使用喷漆在滑道梁两端标出中心位置,并分别在柱顶钢板上、墩柱托盘上标出滑道梁的中心线、两侧边线以及梁端位置,作为控制点,便于安装过程中滑道梁的位置确定(如图4)。

图4 滑道梁分段示意图

总体安装按照由内而外的顺序:首先吊装滑道梁HDL-3 到墩顶设计位置处,其次吊装中间的HDL-2,最后吊装位于最外侧的HDL-1 至设计位置。根据放出的中心线及边缘线,将滑道梁位置调整完成后,施拧高强螺栓对滑道梁进行节段连接,安装完成后使用液压千斤顶对滑道梁的空间姿态进行微调,使滑道梁中心线位置和滑道顶面标高满足设计要求,校验合格后,在墩旁支架的柱顶钢板上、托盘顶预埋钢板上焊接梯形加劲板以固定滑道梁。

5 结束语

带导梁的钢桁梁多点连续顶推施工方案在东营黄大铁路黄河特大桥的成功应用,不仅克服了钢梁悬拼法施工安全风险高、工艺复杂的缺点,还根据钢桁梁的受力特点,充分发挥了多点连续顶推的优势,同时也极大地加快了施工进度,成功解决了同步顶推控制的施工难题。在施工过程中,通过施工方案多次优化,将施工工序一再简化,尤其是该文的墩旁支架设计,充分利用永久结构,“永临结合”,减少临时结构材料用量,大大降低了临时结构的施工成本。该案例的成功实施,可以为同类工程提供借鉴。