环锤式碎煤机配套设备选型设计*

2022-07-20张智荣

张智荣

(临汾职业技术学院,山西 临汾 041000)

环锤式碎煤机是发电厂输煤系统中重要的辅机设备,它可以有效且经济地将原煤破碎至规定的粒度,以供锅炉使用。电动机、液力偶合器、转子轴承是碎煤机重要的配套设备,是碎煤机高效运行的保障。如何正确选用设计碎煤机的配套设备,是课题组探讨的问题。

1 碎煤机配套电动机选用

YKK系列三相异步电动机通过限矩型液力偶合器作为中间传动机构,与碎煤机相连。采用全封闭、空-空冷却YKK系列电动机,比普通Y系列电机防护等级更高、绝缘性能更好(一般Y系列电机只能达到IP44,而YKK系列电机可轻松达到IP54),更能适应输煤系统恶劣的工作环境[1]。

1.1 电动机选用原则

电动机的设计与环锤式碎煤机的运行条件和维护要求一致。电动机的特性曲线(特别是负载特性曲线)应完全满足环锤式碎煤机的要求。当电动机运行在设计条件下时,电动机的铭牌出力不小于拖动设备的115%。电动机防护等级不低于IP54,具有F级及以上的绝缘,温升不应超过B级绝缘使用的温升值。电机绕组应经真空浸渍处理(VPI)。电压和频率同时变化,二者变化分别不超过±5%和±1%时,电动机能带额定功率;当频率为额定,且电源电压与额定值的偏差不超过±5%时,电动机能输出额定功率;当电压为额定,且电源频率与额定值的偏差不超过±1%时,电动机亦能输出额定功率[2]。在额定电压下,电动机启动电流倍数不大于6.0。

1.2 电动机设计选型

由于碎煤机的动力学特性以及碎煤机工作时碎煤料在机体破碎室内的各种状态不稳定,对碎煤机破碎煤块有影响的全部因素很难完全考虑,并且功率与给料块度、排料粒度、煤质状况、转子转速等诸多因素有关,煤块在碎煤机破碎腔内的运动很复杂,所以难以准确地计算碎煤机所需的功率[3]。为了求出环锤式碎煤机所耗功率,除计算其生产率时的假设外,课题组还假设煤的抗压强度极限近似等于破坏应力,而且作用于煤块上的作用力、静载荷或动载荷均相同。煤块在破碎过程中与机内零件的摩擦忽略不计(因为根据机内构造,克服此摩擦所需的能量与碎煤机所消耗的能量相比相差很大)。

1.2.1初定碎煤机所需功率

1)比功耗法。比功耗是破碎一吨煤所消耗的电能,即:

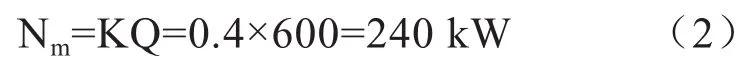

式中,N为功率,kW;Q为生产率,t/h。根据经验,环锤式碎煤机的比功耗一般为0.4~0.5,取K=0.4,则电机功率:

2)按碎煤机的经验公式计算:

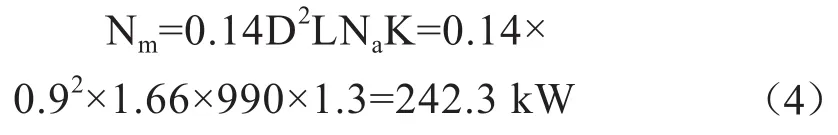

式中,D为转子直径,m;L为转子工作长度,m;Na为电机转速,r/min;K为过载系数,1.15~1.35,取经验系数为0.14,过载系数K=1.3,则电机功率:

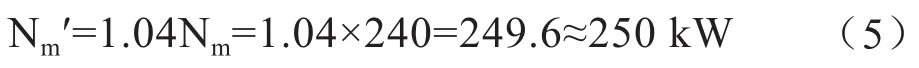

上述两种计算结果比较接近,暂取Nm=240 kW,由于采用了液力偶合器,它本身耗能4%,故选取电机功率为:

1.2.2核算电机起动功率

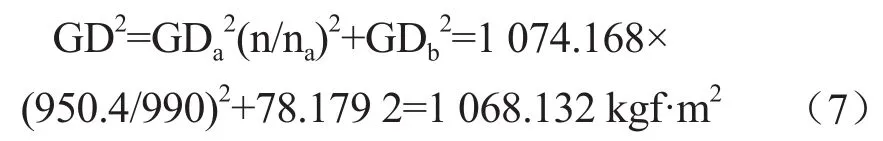

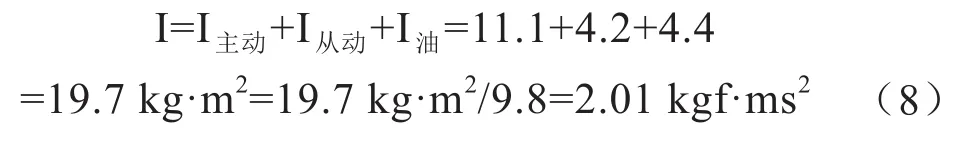

由于碎煤机转动惯量(飞轮矩)GD2很大,当碎煤机的结构设计完成后,又选定了电动机和液力偶合器,即可在传动设计计算中校核电机的起动功率[4]。

1)转子静态力矩Ma计算。

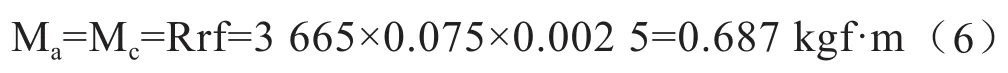

转子静态力矩等于转子自重在两轴承中产生的摩擦力矩,于是:

式中,R为两轴承的径向负荷,即为转子重量,kgf;r为轴承内半径,m;f为摩擦系数,对于双列向心球面滚子轴承,f=0.001 8~0.002 5。

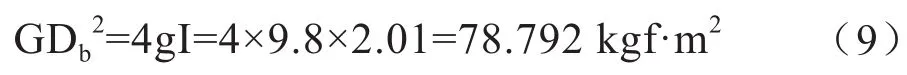

2)转子的动态力矩Mb计算。

机器转动部分折算到电机轴上的飞轮矩GD2为:

式中,GDa2为碎煤机转子的飞轮矩,kgf·m2;GDb2为限矩型液力偶合器的飞轮矩,kgf·m2;na为电动机转速,r/min。

YOX750型偶合器的转动惯量为:

则飞轮矩为:

转子的动态力矩Mb按下列公式计算:

式中,t为电机起动时间,5 s~30 s。

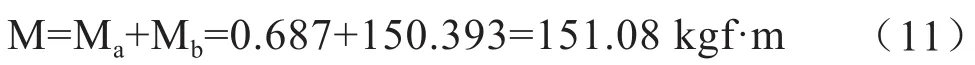

3)电机轴上的起动转矩M:

4)所需电机的起动功率Nm″:

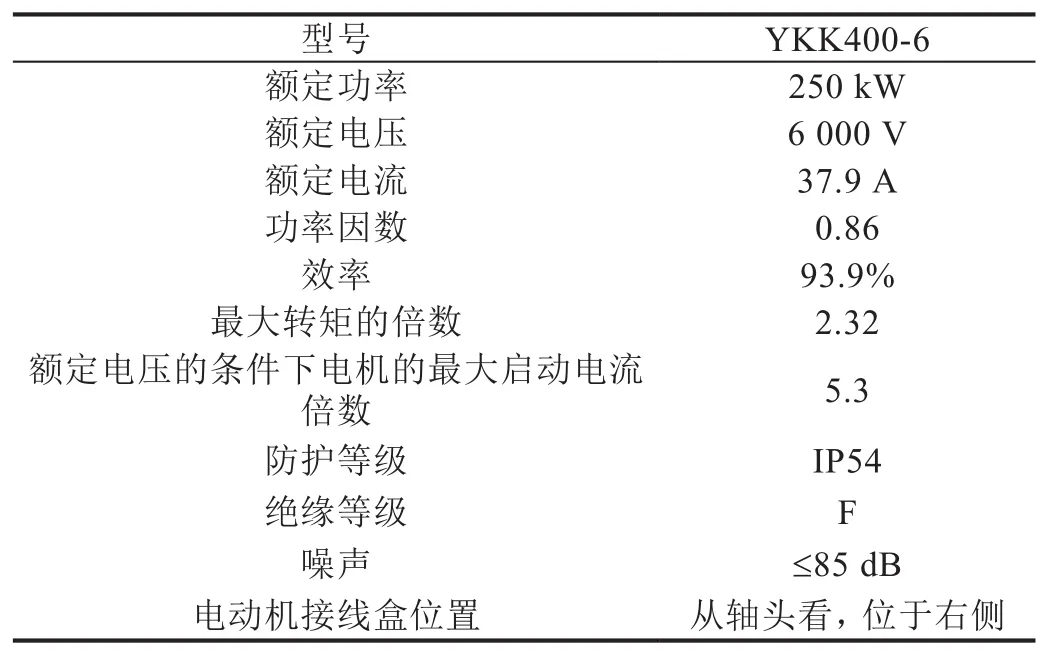

式中,ηa为电动机的效率。因为设计选定的电机功率Nm′=250 kW,所以Nm″<Nm′,因此,电动机有足够的起动功率。电动机参数具体如表1所示。

表1 电动机参数

2 碎煤机配套液力偶合器选用

采用低转速、大功率限矩型液力偶合器传动,既可保护电机,又可减小起动电流,还可隔离扭振,增强运行的平稳性。特别是加装温升报警装置后,当阻力达到闷车值时,先发出报警信号,并输入监控盘,经处理放大、声光报警的同时向集控或程控输出跳闸信号,进而断电跳闸,既保护了电机,又克服了液力偶合器以往靠喷油保护电机的缺陷[5-6]。

2.1 限矩型液力偶合器结构及工作原理

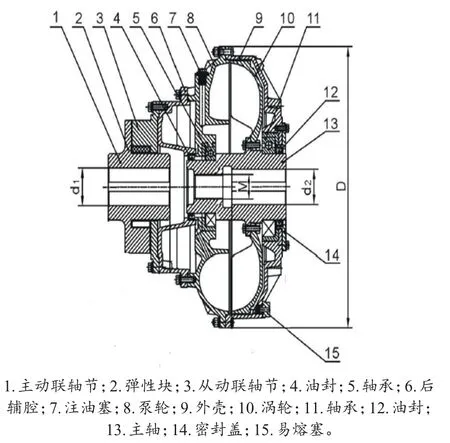

YOX限矩型液力偶合器的结构如图1所示,其主动部分包括主动联轴节1、弹性块2、从动联轴节3、后辅腔6、泵轮8、外壳9等,从动部分包括主轴13、涡轮10等。主动部分与电动机连接,从动部分与碎煤机连接。该偶合器为动压泄压式单腔外轮的限矩型液力偶合器。

图1 限矩型液力偶合器结构

偶合器的泵轮和滑轮具有径直叶轮片,型腔内充有液体。两轮之间为柔性连接。当泵轮随电机旋转时,在离心力作用下,迫使工作油沿径向叶片间隙向型腔外缘流道流动,而获得动能,又高速高压冲击滑轮叶片,转换为机械能,带动碎煤机旋转,在偶合器型腔内形成液流的循环圆,靠近上部为小循环,靠近外部为大循环。泵轮为离心式叶轮,滑轮为向心式叶轮[7]。

动压泄压式偶合器具有前辅腔和后辅腔,在额定工况时,循环圆中的液体较多,作小循环运动。当外载荷增加时,泵轮与滑轮转差率加大,液流作大循环流动。滑轮的液流在动压作用下,较快地流进前辅腔,并进入后辅腔。而循环圆中的液体减少,使扭矩限制在一定范围内,所以补助腔是用来自动调节循环圆中的充液量的,以达到限制扭矩的目的。

2.2 YOX750限矩型液力偶合器的选型计算

2.2.1匹配原则

1)应使液力偶合器的设计工况与电动机的额定工况点相重合,以保证传动系统的高效率。

2)应使偶合器i=0的输入特性曲线交于电机尖峰力矩右侧的稳定工况区段,以此保证电机运行的稳定性。

3)使碎煤机、偶合器、电动机的额定功率依次递增5%左右,保证动力充足。

4)使偶合器的起动过载系数小于电机的力矩过载系数,确保限矩性能。

2.2.2选型计算

由于缺少电动机和偶合器的第一手特性曲线资料,尚难进行细致的匹配计算和绘图,为此基本遵循匹配原则,通过计算选型匹配液力偶合器[8]。

1)输入功率和转速:偶合器泵轮的功率、扭矩、转速与电机的功率、扭矩和转速相同。即NB=250 kW,TB=246.71 kgf·m,nb=987 r/min。其中,NB为偶合器泵轮的功率;TB为偶合器泵轮的扭矩;nb为偶合器泵轮的转速。

2)额定转速比和效率:为保证额定工况点的高效率,一般取偶合器的额定转速比in≥0.95~0.985(其转速比i=nT/nb,nT为滑轮转速,nb为泵轮转速)。查资料图,充油率qc=70%的有后辅腔液力偶合器原始特性曲线,得:当in=0.96时,泵轮的扭矩系数λn=1.45×10-6min2/m·r2。它标志着该元件传递扭矩的能力。

当不计摩擦损失时,限矩型偶合器的机械效率等于转速比,即:

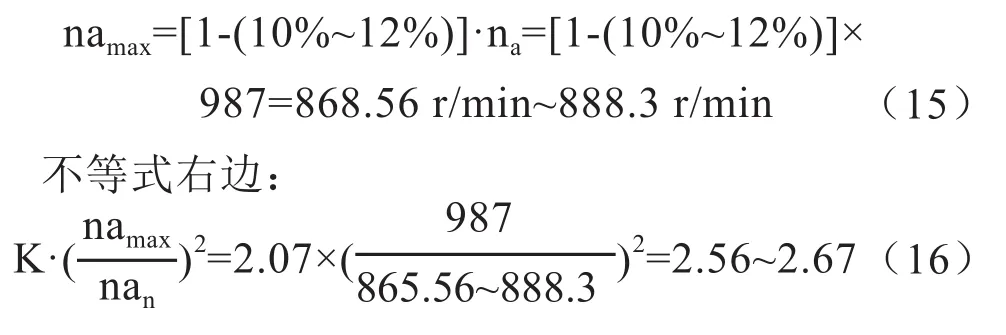

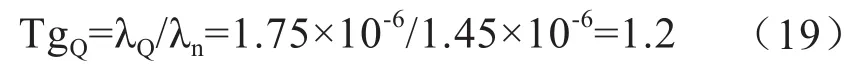

3)确保限矩性能:当限矩型液力偶合器与笼型电动机匹配时,为了确保偶合器的限矩性能,偶合器的最大过载系数应满足下式要求:

式中,Tgmax为偶合器的最大过载系数;λmax为偶合器的最大扭矩系数;λn为额定工况下的扭矩系数;K为电动机的最大过载系数;nan为电动机在额定转矩时的转速;namax为电动机在最大扭矩时的转速。

YKK400-6笼型异步电动机的参数为:K=3.07,na=987 r/min,TH=2 476.71 kgf·m,Tmax=510.7 kgf·m。

在临界扭矩点(Tmax)时,转速下降10%~12%,则:

由偶合器充油率qc=70%的起动加速原始特性曲线得:当转速比I=0.91时,最大扭矩系数λmax=2.3×106。

1.586<2.56,符合上式要求。即在临界扭矩点,该偶合器的最大过载系数小于电机的最大过载能力,保证偶合器具有限矩性能。

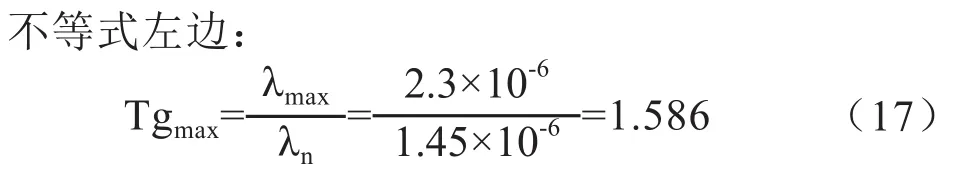

4)偶合器工作腔的有效直径:

式中,γ为20#透平油的重度,γ=830 kg/m3,其他参数见上文。

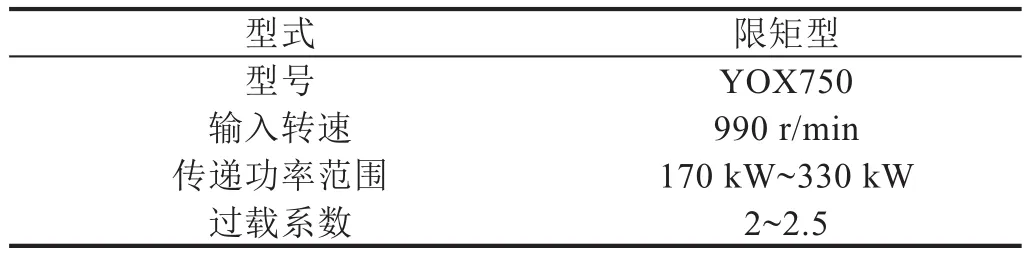

按偶合器的有效直径优先数圆整(GB/T 5837—2008《液力偶合器 型式和基本参数》),Ds=750 mm,选定YOX750限矩型液力偶合器。其主要技术参数如下。

输入转速:nB=1 000 r/min(同步转速);传递功率范围:170 kW~330 kW;过载系数:Tg=2~2.5;效率:η=0.96;外形尺寸:D×A=φ860 mm×570 mm;充油量:Qmin=34 L,Qmax=68 L。

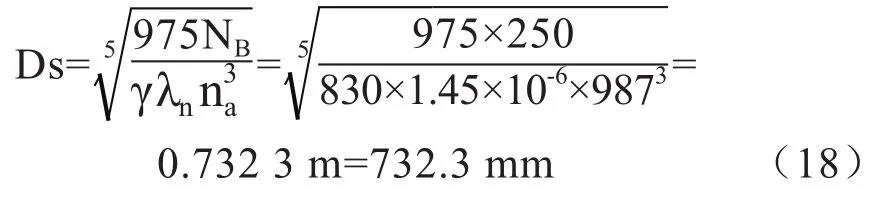

5)校核起动过载能力:由参考资料可查得,当涡轮转速nT=0,转速比I=0的零工况下,起动扭矩系数λQ=1.75×10-6min2/m·r2,则偶合器的起动过载系数:

而YKK400-6电动机的起动过载系数K起=1.2,所以TgQ=K起,故该偶合器对电动机的起动过载能力是适宜的。

限矩型液力偶合器参数具体如表2所示。

表2 限矩型液力偶合器参数

2.3 YOX750偶合器的充油量

2.3.1工作油的品质

偶合器的工作油,应具有较低的黏度及较大的重度,高闪点,低凝点,耐老化,腐蚀性小。综合考虑工作油的品质如下。

运动粘度:υ=32 mm2/s;重度:γ=0.83 g/cm3~0.86 g/cm3;闪点:>180 ℃;凝点:<-10 ℃。推荐采用32#或46#透平油。

2.3.2充油量

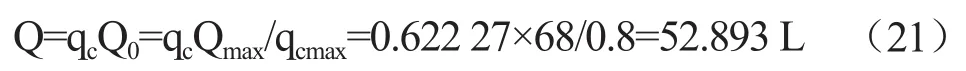

偶合器型腔内充液量的多少用充液率表示,充液率公式:

式中,Q0为循环圆全充满时的充液量;Q为循环圆实际充液量。通过计算,最大充油量为:

32#透平油的重度γ=0.83 kg/dm3=0.83 kg/L,故又Q=0.83×52.893=43.901 kg,即该偶合器的充油量不能超过44 kg。

2.3.3易熔塞及油温报警装置

当碎煤机过载时,偶合器涡轮停转,泵轮继续旋转,电机的机械能全部转换成热能,工作油的温度急剧上升,当接近134 ℃,易熔塞的低熔点合金熔化(熔点为130 ℃~138 ℃),离心力作用下径向喷油而切断传动[9]。

3 滚动轴承的选择及计算

3.1 选择轴承

1)估测轴承的计算寿命。根据运行经验,一般碎煤机为三班制工作。每天平均运行10 h左右,每月工作27天,除大修及停机外,每年净运行10个月,则碎煤机每年实际运行时数为[10]:10×27×10=2 700h。考虑运行2年进行更换,故轴承的计算寿命:

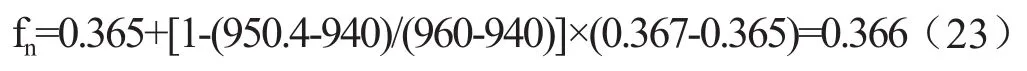

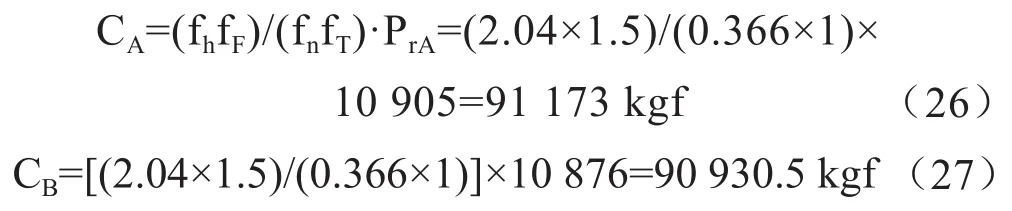

2)计算额定功负荷,选择轴承型号,且校验额定静负荷。由计算寿命Lh=5 400 h,查机械设计手册,得寿命系数fh=2.04;由转子转速n=950.4 r/min。查机械设计手册,并且用反比例中插法计算速度系数:

由轴承中等冲击负荷,查机械设计手册,得负荷系数fF=1.5;由轴承的工作温度小于100 ℃,查机械设计手册,得温度系数fT=1。因轴承仅承受纯径向载荷,故当量动负荷为:

因此,轴承的额定动负荷为:

按C=CA=91 173 kgf,查机械设计手册,得22330CC/C3W33轴承能满足使用要求,即选定该型号轴承。

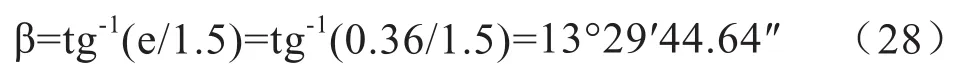

3)轴承的实际预期寿命。轴承22330CC/C3W33的参数:与实际接触角β有关的参数e=0.36。据此,该接触角为:

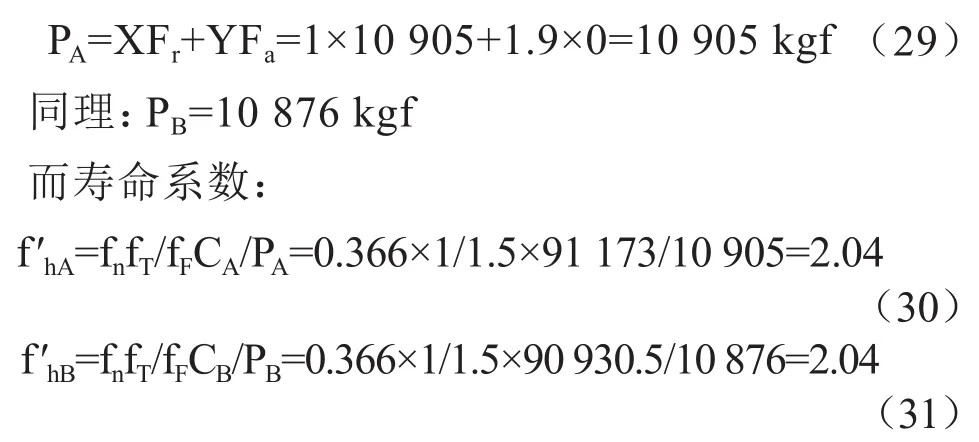

当Fa/Fr≤e时,径向系数X=1,轴向系数Y=1.9。因为轴向载荷Fa=0,所以Fa/Fr=0/10 905=0<e。因此:

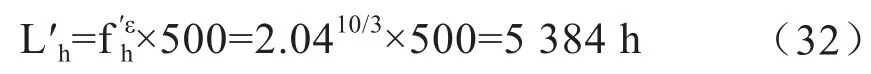

故左、右两轴承的实际预期寿命为:

式中,ε为寿命指数,对于滚子轴承,ε=10/3。

3.2 G级精度22330CC/C3W33轴承的配合性质

由GB/T 307.3—2017《滚动轴承 通用技术规则》可知,G级精度22330CC/C3W33双列向心球面滚子轴承的内径和外径的制造公差及其检验的平均尺寸和允许误差,又根据碎煤机的轴与内圈、轴承座与外圈的配合[11]进行计算。

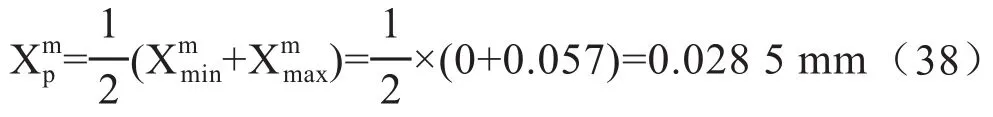

3.2.1内圈与轴

1)由轴承检验的平均内径和公差计算。

内圈与轴平均过盈:

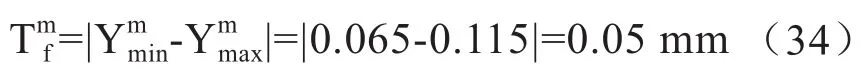

内圈与轴配合公差:

2)由轴承内圈的制造公差计算。

内圈与轴平均过盈:

内圈与轴配合公差:

3.2.2外圈与轴承座

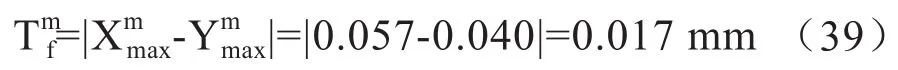

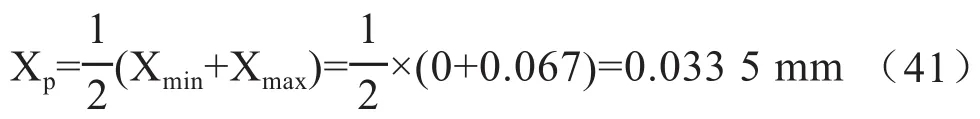

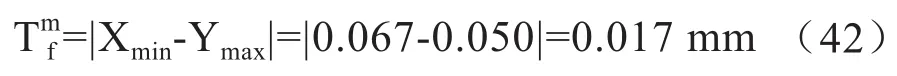

1)由轴承检验的平均外径和公差计算。

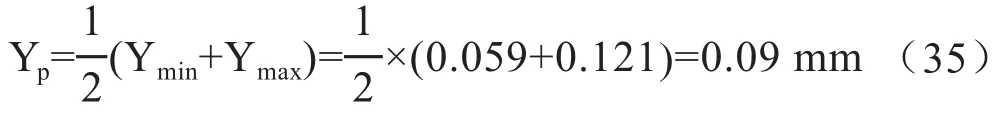

外圈与轴承座平均过盈:

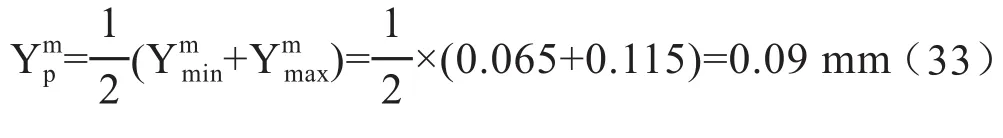

外圈与轴承座平均间隙:

外圈与轴承座配合公差:

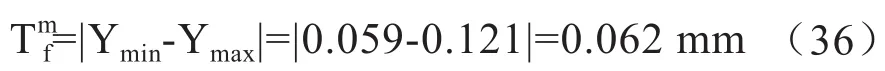

2)由轴承外圈的制造公差计算。

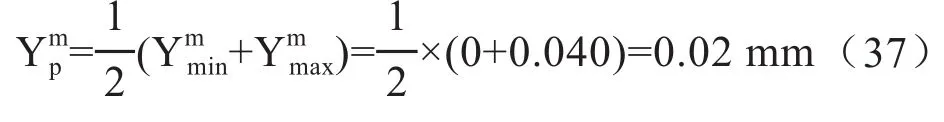

外圈与轴承座平均过盈:

外圈与轴承座平均间隙:

外圈与轴承座配合公差:

由此可知,基本组G级精度22330CC/C3W33轴承的名义过盈量,即内圈:Y=0.09 mm,外圈Y=0.02 mm。

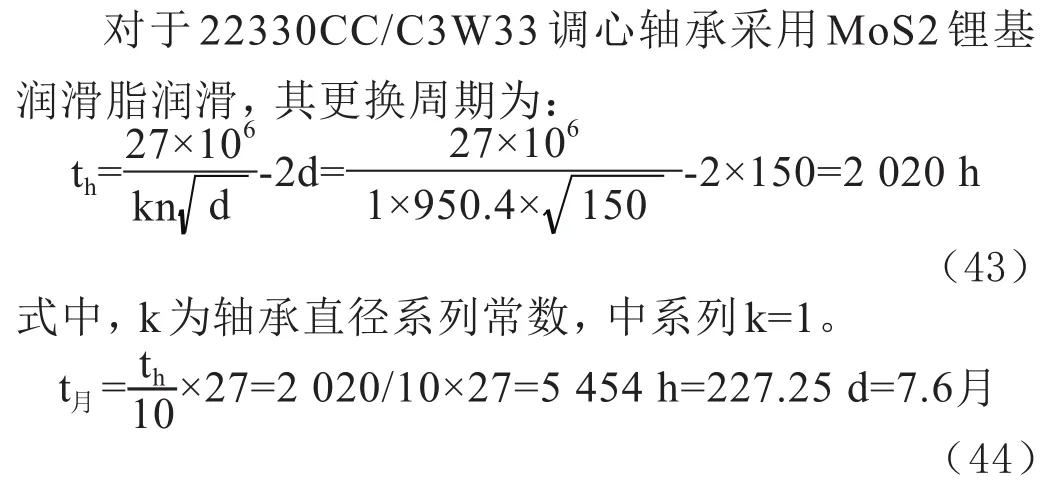

3.3 润滑脂的更换周期

即换油时间大致为每8个月换一次。

4 结束语

课题组以HCSC6碎煤机为例,采用理论计算及类比经验法,给出了配套电机、液力偶合器、转子轴承的选型设计方法,为碎煤机的高效运行提供保障。