国外典型新一代高速列车研制综述

2022-07-20史俊玲沈通荆晓霞刘坦

史俊玲,沈通,荆晓霞,刘坦

(中国铁道科学研究院集团有限公司 科学技术信息研究所,北京 100081)

0 引言

高速列车是现代高新技术的集成,是一个国家铁路技术水平的重要体现。近年来,日本、德国、法国等国家正在积极研制新一代高速列车,包括日本ALFA-X高速试验车、德国Velaro Novo和法国TGV M等。目前我国正在积极开展复兴号动车组系列化研制和产业化应用,加快推进“CR450科技创新工程”,研究国外典型新一代高速列车的研制目标、主要技术路线等,可为我国新型动车组研制提供参考。

1 研制目标

日本高速铁路已经开通运营半个多世纪,高速列车也已经由最初的0系发展为以百位数字表示和E系表示的系列车型,主要包括100、200、300、400、500、700、800、N700系,以及E1、E2、E3、E4、E5、E6、E7系等多个车型,最高运营速度也由最初的200 km/h提高到320 km/h[1]。为了将运营速度提升到360 km/h,JR东日本铁路公司基于“FASTECH 360”试验车研制了ALFA-X高速试验车(见图1)。ALFA-X的研制目标为“追求更高的安全可靠性,提升舒适度,改善环保性能,实现运维创新”,列车为10辆编组,设计速度405 km/h,目前正在测试中,最高试验速度400 km/h,计划运营速度360 km/h,旨在为2030年后新干线运营速度提升到360 km/h提供试验支撑[2]。

图1 ALFA-X高速试验车

德国从20世纪80年代开始研制ICE高速列车,已运营的车型包括动力集中型ICE-1和ICE-2,动力分散型ICE-3。其中,西门子公司基于新型ICE-3打造的Velaro平台是其产品发展的重要里程碑,已为德国及其他国家提供1 000多列[1]。为了适应运营商进一步降低成本的需要,西门子公司从2013年开始历经5年研制了第四代高速列车——Velaro Novo(见图2),其研制目标为:投资成本降低20%,维护成本降低30%;运营速度300 km/h时能耗比Velaro节约30%;适应速度范围250~360 km/h;车内可用空间增加10%。Velaro Novo为7辆编组,主要包括360、320、280 km/h三个速度等级,目前1节车厢正编组在ICE-S试验车中进行测试,首列车计划2023年投入使用[3]。

图2 编挂在ICE-S试验车的Velaro Novo试验车

法国自1978年制造出第一列TGV高速列车后,发展了TGV-PSE、TGV-A、AVE、TGV-R、TGV-TMST(欧洲之星)、TGV-PBKA(大力士)、TGV-2N等型号高速列车,最高运营速度320 km/h,期间曾创造多项世界纪录。法国基于TGV-POS动车、TGV-Duplex客车改造的V-150试验列车于2007年4月以574.8 km/h的试验速度创造了轮轨铁路的世界纪录并保持至今[1]。为了更好地适应环境发展需要,阿尔斯通公司从2015年开始为法国国营铁路公司(SNCF)研制新一代高速列车——Avelia Horizon,SNCF将其命名为“TGV M”。TGV M的研制目标为:采购和运营成本至少降低20%;优化碳足迹,材料可回收率超过90%,能耗至少降低25%;改善乘客乘车体验,车厢容量增加20%。TGV M为7~9辆模块化编组,最高速度350 km/h,首列TGV M型高速列车的动力车(头车,见图3)已下线,计划于2024年6月巴黎夏季奥运会之前正式投入运营[4]。

图3 TGV M高速列车头车

2 主要技术路线

国外典型高速列车研制目标重点在于大幅降低全生命周期成本、降低能耗,提升乘客体验和可靠性等,大多都基于上一代高速列车进行了大量技术创新和优化,并提出相应的技术路线。

2.1 ALFA-X

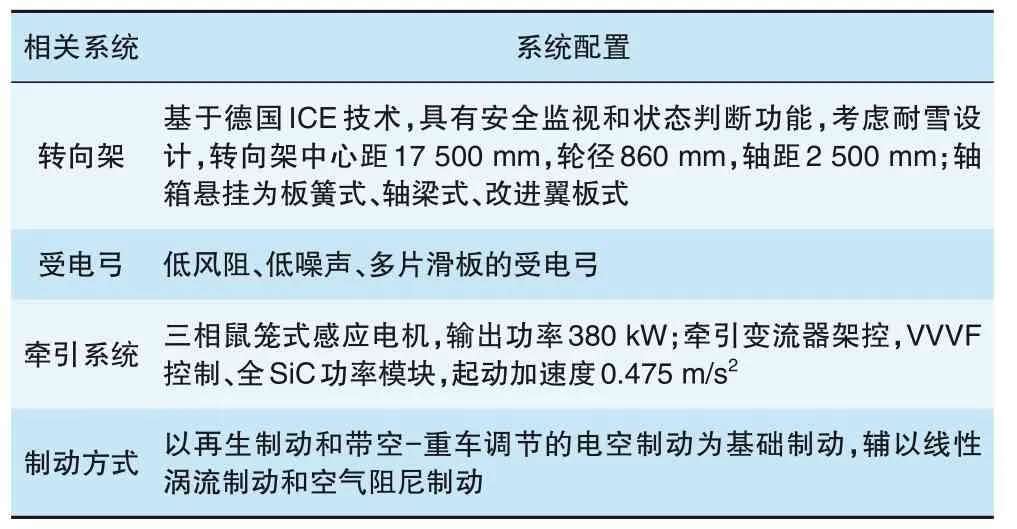

ALFA-X高速试验车为10M全动车编组,其端车长26 250 mm、中间车长24 500 mm,平均轴重12.4 t、最大轴重13.1 t,车体采用蜂窝结构铝合金型材,可在司机驾驶和自由驾驶之间切换。其相关系统配置见表1。

表1 ALFA-X高速试验车相关系统配置[2]

ALFA-X围绕更安全可靠、更舒适、更环保和运维创新等研制目标,在FASTECH 360试验车基础上综合采用大数据、人工智能、全SiC功率模块等前瞻性技术,进行了多项技术创新。

2.1.1 更安全可靠

ALFA-X高速试验车主要采取地震对策、监测、防雪等措施以提高安全可靠性,具体如下:

(1)日本铁路技术标准规定新干线列车的制动距离不超过4 000 m,目前新干线列车仅靠黏着制动能够将320 km/h运行时的紧急制动距离控制在4 000 m以内,ALFA-X要将360 km/h运行时的紧急制动距离控制在4 000 m以内,需在黏着制动基础上增加非黏着制动方式,因而其在再生制动和带空-重车调节的电空制动基础上,增设基于德国ICE技术的线性涡流制动,并在车顶增加纵向安装的空气阻尼板(见图4)制动,还设置了地震-制动控制模式曲线等,制动效果正在测试中。此外,ALFA-X装载有地震对策用减振器和限位块(见图5),减振器可在地震发生时立即启动以缓和车体摇晃、防止脱轨;限位块可起到抵消地震附加荷载、缓和车体晃动荷载向转向架传递,减缓轮轨间作用力,保持车辆重心稳定的作用,降低脱轨风险[2,5]。

图4 ALFA-X车顶上安装的空气阻尼板

图5 地震对策用减振器和限位块

(2)ALFA-X还在车体和转向架、轴箱等关键部位安装振动传感器及温度传感器,实施部件状态监测,及早发现异常征兆,提升安全性和维修性[2,5]。

(3)ALFA-X采用高耐寒、高耐雪的车体结构,可适应-30℃的气候条件,车头采用低噪声空压式除雪犁,加装车体裙板,并对车底电机、轮对及转向架等设备加罩;吸气口处设置旋风式分离器,避免电机和换气系统因吸入的空气中夹杂雪花而发生故障;改进转向架周边部件形状,控制气流方向以减少卷入转向架的雪量,防止产生积雪;采用电热片式暖风空调系统,并增加其功率[6]。

2.1.2 提高舒适度

ALFA-X采用空气弹簧式车体倾摆系统(通过曲线时最大倾角为2°)和有源振动控制装置,以实施车体横向、竖向振动控制。座椅带有减振机构,兼顾舒适性、免维护性和轻量化,扩大脚下空间,提升乘坐舒适度。采用高遮音、吸音性能车体结构,减小车内振动和噪声[2,5]。

2.1.3 环保降噪

ALFA-X分别在3号和7号车搭载具有良好降噪和受流性能的直臂式和曲臂式受电弓,适应交流25 kV/50 Hz供电制式。其中,直臂式受电弓关节部位采用符合空气动力学形状的包覆,并对受电弓隔声板内侧进行吸声处理;曲臂式受电弓采用全包式风挡结构,黑色三元乙丙橡胶主材。为了开展多台受电弓对比试验,5号车加装了第3台受电弓。以上措施有效防止高速运行时产生的空气动力噪声[2,5]。

ALFA-X为了抑制高速驶入隧道时的微气压波,追求环保效应,优化头车外形设计,采用2种空气动力学头型以验证不同头型效果。其中,1号车(见图6)流线长度约16 m,头型融入“楔形”“平顺起伏”“舒展”等气流要素,在抑制隧道微气压波的同时确保合适的车厢空间;10号车(见图7)流线长度约22 m,造型呈现出转向架裙板突出、驾驶舱镶嵌、向后方平顺过渡等特点[2]。

图6 ALFA-X的1号车(川崎重工业株式会社制造)

图7 ALFA-X的10号车(日立公司制造)

2.1.4 运维创新

ALFA-X安装了车辆综合控制及关键部件监视系统(S-INTEROS),系统包括信息采集、状态监视、网络控制3个层级。其中,信息采集层负责收集地面设备及车载设备运转状态相关数据;状态监视层负责对线路、弓网、监视界面、信号、VVVF逆变器、辅助电源、制动、广播、空调、车门装置的状态实施远程监测,进行故障预兆的早期预测;网络控制层根据设备状态和预测结果,对监视界面、信号、VVVF逆变器、辅助电源、制动、广播、空调、车门共8个装置实施基于通用以太网的控制。S-INTEROS系统能够提高列车的可维修性,为实现由定期修向状态修的转变提供大数据支持。

2.2 Velaro Novo

Velaro Novo为了实现灵活可变、降低成本、节能环保的目标,在设计上有多项创新。

2.2.1 灵活可变

为了满足运营商和乘客的不同需求,Velaro Novo通过不同配置的动力和制动系统实现不同的速度等级;车身按照“空管概念”设计,即车厢内没有不可更换的内饰,所有座椅、桌板及布局等都可根据用户需求定制,乘客可用空间增加10%。

Velaro Novo采用更高效、模块化的牵引和制动装备,每列车可配备4、5或6个牵引单元(动力转向架),实现不同速度等级,其动力转向架采用永磁同步电机,牵引功率增加10%、制动功率增加70%、能源效率提高5%。其中:6个牵引单元(12个永磁同步电机)的列车能够在交流25 kV供电条件下实现牵引功率8 000 kW,最高运营速度360 km/h,同样功率的Velaro列车需16个异步电机;5个牵引单元的列车牵引功率6 600 kW,交流25 kV供电和直流15 kV供电时可分别支持320、300 km/h运营;4个牵引单元的列车牵引功率4 700 kW,可支持280 km/h运营。另外,永磁同步电机将电制动功率提高到接近12 MW,在不使用机械(空气)制动情况下仅使用纯电制动就可满足正常制动需求,有助于减少机械制动磨损、降低维护成本,也可使电力再生最大化。Velaro Novo还配有制动电阻,当接触网无法回收制动电能时,可采用电阻制动;在拖车转向架上安装盘型制动器,在动力转向架和拖车转向架上安装踏面制动器,用于紧急制动[7]。Velaro Novo不同速度等级列车相关参数见表2。

表2 Velaro Novo不同速度等级列车相关参数[7-8]

Velaro Novo采用“空管概念”设计,将大多数技术设备设置在车底或车顶容器中,仅有少量设备设置在车厢前壁。列车编组由Velaro的8辆改为7辆,车厢长度大于Velaro,其中动力车长29.285 m,中间车长28.750 m,列车总长度202.320 m(其中乘客可用空间188.000 m),高度3 940 mm。车体宽度由2 942 mm减小为2 880 mm,但车内过道宽度从524 mm增加到535 mm,车内空间增加10%。Velaro Novo可根据客户要求布置座椅,列车整个内部空间仅供乘客和相关设备使用,包括入口、洗手间、座椅、行李架、餐厅等[8]。

2.2.2 降低成本

Velaro Novo主要通过轻量化、状态修等方式,实现购置成本降低20%、维护成本降低30%的目标。

轻量化方面,一是通过减小转向架、车体等部件的质量实现列车减轻质量70 t以上,比Velaro减轻15%,其中:列车编组由8辆减为7辆可减少2台转向架质量;转向架构架采用开放式设计和热轧钢材质,减轻质量约40%;采用轴箱布置在轮对内侧的内置轴箱式转向架(见图8),结构更加紧凑、尺寸更小、车轴长度也可缩短,经在Desiro City型动车组上验证可减轻质量约1 t;与Velaro相比大幅减轻牵引电机和拖车转向架质量,簧下质量更轻、运行更平稳、磨损更少。二是车体采用新型铝型材,车体蒙皮厚度从Velaro的4 mm减小到2 mm,不仅增加了内部宽度,也有助于减轻质量;车顶采用复合板,车厢内采用新材料,车身采用搅拌摩擦焊接技术制造,焊缝质量更高。三是采用SiC牵引辅助变流器、永磁同步牵引电机等也有助于减轻质量[7]。

图8 Velaro Novo内置轴箱式转向架设计[3]

Velaro Novo采用高性能电制动系统等减少机械磨损和损坏,并采用监测和传感器技术,连续收集运行数据和列车性能的精确信息,实现故障预测和状态修,可大幅降低维护成本。

2.2.3 节能环保

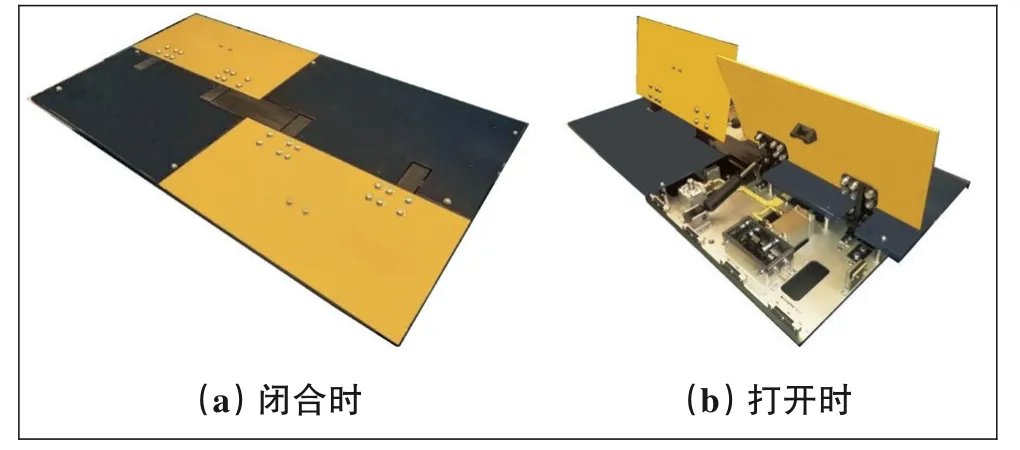

Velaro Novo通过优化列车外形、转向架、受电弓设计等实现300 km/h运营时能耗比Velaro节约30%。列车外形方面,降低车顶高压设备高度,将列车高度降低至3 940 mm;平滑列车下部轮廓曲线,以控制列车下部气流;车辆间通过台外表面与车体外表面平齐,使空气阻力、能耗降低约10%。采用的内置轴箱全封闭式转向架使转向架车底区域处于封闭状态,可减少15%的能耗并降低噪声。新型受电弓(见图9)不采用独立绝缘子以隔离下支撑臂与车架间的电压;车顶高压设备完全隔离,可用罩壳覆盖,形成全封闭车顶外形,改善列车的空气动力学性能;采用的流线型车顶可降低能耗10%。

图9 Velaro Novo可折叠受电弓[3]

西门子公司以科隆—法兰克福线为例进行模拟试验,结果显示,Velaro Novo以300 km/h运行时比上一代列车节能约30%,每列车每年约减少碳排放量1 375 t[3]。

2.3 TGV M

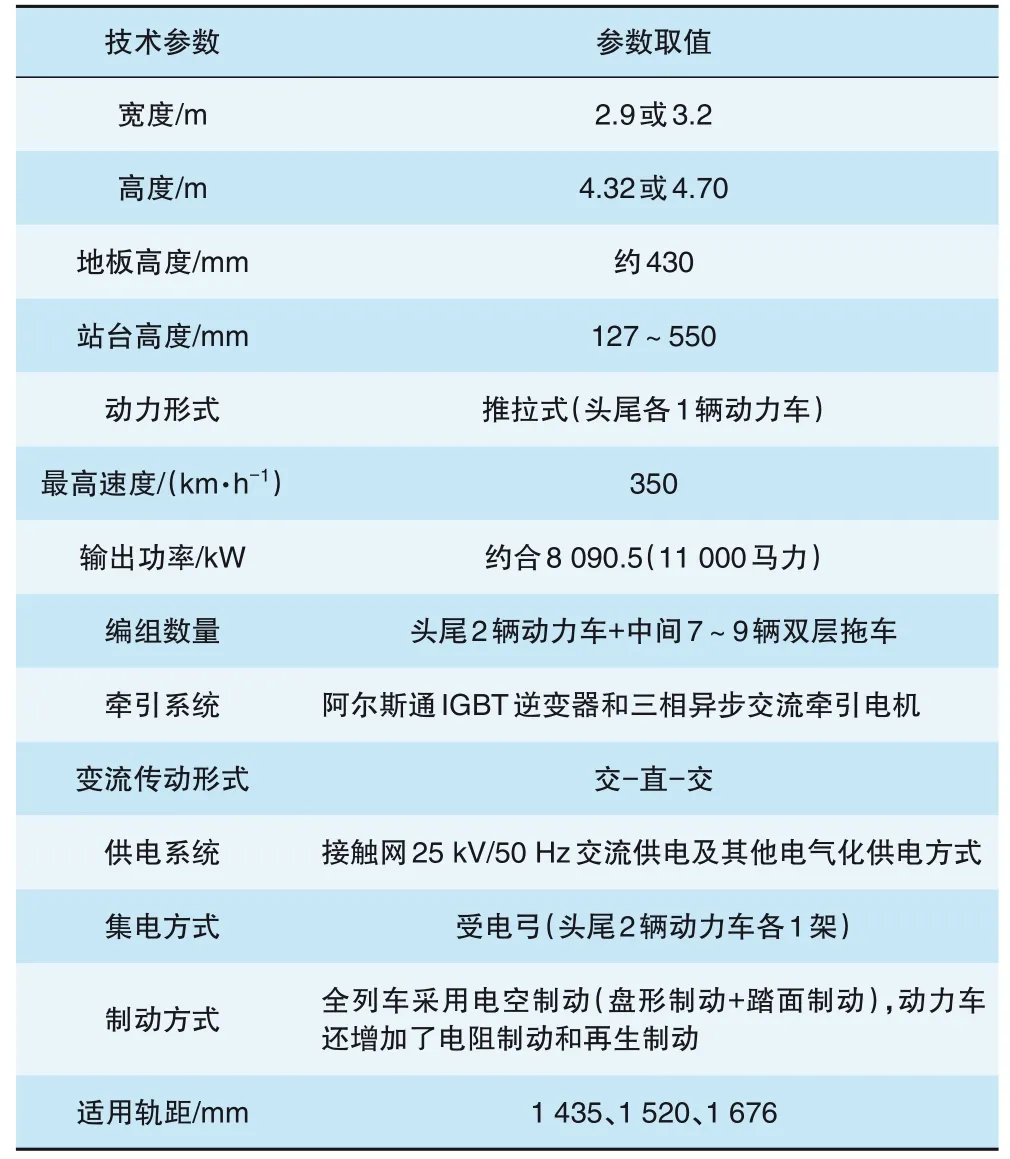

法国新一代高速列车TGV M是一款动力集中型铰接式双层列车,其研发理念主要是通过模块化设计以满足不同客户的需求,更具灵活性,并降低成本,更加节能环保。TGV M高速列车主要技术参数见表3。

表3 TGV M高速列车主要技术参数[9]

2.3.1 更灵活

TGV M高速列车采用模块化设计,可根据需求采取7、8或9辆编组,其中9辆编组的最大容量为740个座席,载客量相较于正在运营的8辆编组双层TGV列车增加20%。TGV M可实现座椅的灵活布置,其头等车厢和二等车厢间可重新配置(头等座位区可转换为二等座位区);可添加或移除座位、自行车及行李存放区,也可配备高密度座椅(用于低价高速客运服务)。另外,TGV M为了满足乘客的信息服务需求,通过车载Wi-Fi及覆盖列车的信息提示系统提供全面实时的行程信息;实现轮椅等在车内无障碍通行,方便乘客上下车[4]。

2.3.2 降低成本

TGV M的采购价格将由TGVDuplex的3 000万欧元/列降低至2 500万欧元/列,列车购置成本降低20%。其牵引系统采用阿尔斯通公司的机车牵引系统,更加高效、体积更小、更安静,可显著降低动力车成本。维护成本方面,阿尔斯通公司基于维护英国Pendolino列车及意大利AGV高速列车的经验,联合SNCF利用远程故障诊断系统支持预测性维护,对故障预测、磨损率、维护计划等开展研究,提出维护成本降低30%以上的解决方案[10]。

2.3.3 节能环保

TGV系列高速列车传统上采用铰接式转向架,对改善空气动力学和降低能耗起到很好的作用。TGV M要实现能耗比TGV Duplex减少20%,需采用更高效的牵引系统、再生制动、更好的空气动力学性能及“绿色驾驶”等。此外,TGV M可回收利用部件占比高达97%,碳排放量减少32%,碳足迹为市场最低[4]。

3 对我国的启示

截至2021年底,我国高速铁路营业里程已超过4万km,高速列车保有量3 919组,其中复兴号动车组1 191组。根据《新时代交通强国铁路先行规划纲要》,到2025和2035年我国高速铁路营业里程将分别比2021年底增加1万km和3万km。而我国和谐号动车组将于2028年进入换装周期。因此,我国对于速度等级更高、综合性能更优的新一代高速列车研制需求迫切,建议借鉴国外典型新一代高速列车的研制经验,加快推进新一代高速列车研制。主要启示如下:

(1)高速列车设计考虑综合性能优化提升。国外典型新一代高速列车追求的目标不只是速度的提升,更关键的是综合性能的提升,总体呈现出更高速、更节能、更环保、更灵活、更经济、更舒适、更安全等特点,是不同性能综合优化的集成,可为我国新一代高速列车的设计理念、主要技术路线等提供参考。

(2)以运营需求为牵引开展研制工作。国外高速列车研制中制造企业和铁路运营企业的作用主要有2种模式。其中,欧洲国家的高速列车研发成本主要由制造商承担,通过模块化定制满足铁路运输企业的需要,铁路运输企业起到的作用正在逐步下降,且欧洲铁路运输市场的开放加剧了这一趋势;日本则由铁路运输企业占主导地位,因其秉承运营方最理解高速列车需求的理念,因而由其主导并与装备制造商共同承担研发费用。欧洲模式相对适应运营商和制造商数量较多、具备菜单式定制能力的环境,日本模式则与我国有较高的契合度。

(3)大力开展技术攻关和创新。为了达到预期目标,国外典型新一代高速列车进行了多项技术改进或创新,如Velaro Novo为了达到减轻质量、降低能耗、降低成本的效果,采用内置轴箱全封闭式转向架等多项创新设计。我国新一代高速列车研制需加强相关基础性前瞻性技术研究,开展重大、原始技术创新和攻关,并实现整车系统集成和关键子系统的自主化,通过技术创新为高速列车性能整体优化提供有力支撑。

总体而言,我国未来高速铁路市场需求巨大,研制具有世界领先水平的高速列车,对于落实国家相关政策要求,以及我国高铁持续领跑世界、推动铁路高质量发展有着重要意义,国外典型新一代高速列车的设计理念和技术路线可为我国提供一定的参考和借鉴。