特种防护靴用溴化丁基橡胶胶料的配方优化

2022-07-20罗平长马东利李杰钊李世高

罗平长,马东利*,李杰钊,刘 欢,李世高,刘 伟

(1.北京华腾橡塑乳胶制品有限公司,北京 100029;2.青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

特种防护靴是为了满足特殊要求而研发的防护制品,除了要求防滑、耐磨、抗穿刺以外,还需具有防毒气、耐水、耐酸碱、耐老化等性能。综合考虑,主体材料选用溴化丁基橡胶(BIIR)可以满足特种防护靴的主要性能要求。

BIIR为含有活性溴的异丁烯-异戊二烯共聚物,是丁基橡胶(IIR)的改性产品,由于其主链为饱和聚异丁烯,因此保持了IIR的气密性、耐老化、耐候、耐臭氧和耐化学药品性能,且粘合性能好,与天然橡胶(NR)、丁苯橡胶(SBR)的相容性也较好[1-2]。由于具有优异的气密性和加工性能,BIIR得到快速发展,主要用于轮胎气密层[3-5],还可以用于防护橡胶制品、医用容器密封件、药用胶塞、胶垫等,在航空航天等领域也具有较大的发展空间。但普通BIIR不能完全满足特种制品的性能要求,还需采取提高交联程度、与其他材料并用等措施,改善BIIR胶料的耐老化性能等,提高产品档次。

由于BIIR主链高度饱和,因此其硫化过程的化学反应机理比通用橡胶更复杂。丙烯基溴的存在明显增强了反应活性[6-7],卤化异戊二烯链节的立体化学结构及常用促进剂的碱性也十分重要[8]。活化剂氧化锌可以使BIIR产生交联,这是BIIR多种硫化体系中具有特色的一种交联方式。

据报道[9-10],BIIR与NR并用可以改善其加工性能和硫化特性,获得更好的物理性能和气密性。

本工作将BIIR/NR并用胶作为特种防护靴的主体材料并进行配方优化,考察用其制备的特种防护靴的防护性能,为制备安全、耐久的特种防护靴提供参考。

1 实验

1.1 原材料

BIIR,牌号Butyl 2030,溴质量分数为1.79%,德国朗盛化学公司产品;NR,海南天然橡胶产业集团股份有限公司产品;氧化锌,牌号ZnO-97,青岛莱茵化学有限公司产品;石蜡油,宁波汉圣化工有限公司产品;抗氧剂AFS,朗盛化学(中国)有限公司产品;白炭黑、滑石粉、硫黄、促进剂TMTD,市售工业级产品。

1.2 配方

BIIR 80,NR 20,白炭黑 20,滑石粉30,硬脂酸 1,硫黄 0.5,促进剂TMTD 0.4,氧化锌 变量,抗氧剂AFS 变量。

1.3 主要设备和仪器

XSM-500型橡塑实验密炼机,上海科创橡塑机械设备有限公司产品;SK-160型两辊开炼机,青岛力创橡塑机械有限公司产品;XLB型平板硫化机,青岛亚东机械有限公司产品;GT-GS-MB型硬度计、AT-7000M型万能电子拉力机和GT-7017-E型热空气老化试验机,高铁检测仪器(东莞)有限公司产品。

1.4 试样制备

在密炼机中依次加入生胶、小料、白炭黑与滑石粉密炼,达到一定温度后排胶,再在开炼机上加入促进剂和硫黄,混炼均匀,薄通3次、打三角包6次,下片。混炼胶在室温下停放24 h后在平板硫化机上硫化,硫化条件分别为120,130,143 ℃/15 MPa×(t90+2 min)。

1.5 性能测试

胶料的硫化特性按照GB/T 16584—1996《橡胶用无转子硫化仪测定硫化特性》进行测试;邵尔A型硬度按照GB/T 531.1—2008《硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)》进行测试;拉伸性能按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》进行测试;撕裂强度按照GB/T 529—2008《硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》进行测试,拉伸速率均为500 mm·min-1;耐热空气老化性能按照GB/T 3512—2014《硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验》进行测试。特种防护靴的耐水性能按照HG/T 2019—2011《黑色雨靴(鞋)》进行测试;耐酸碱性能按照GB 20266—2006《耐化学品的工业用橡胶靴》进行测试。

2 结果与讨论

2.1 氧化锌用量和硫化温度对混炼胶性能的影响

添加不同用量氧化锌的BIIR/NR混炼胶在不同温度下的硫化特性和门尼粘度如表1所示(抗氧剂AFS用量为5份)。

从表1可以看出:随着氧化锌用量增大,混炼胶的Fmax-FL和门尼粘度提高,说明氧化锌与硬脂酸、丙烯基溴反应,硫黄与橡胶双键反应形成交联网络;随着硫化温度升高,混炼胶的t10和t90总体呈缩短趋势,Fmax-FL和门尼粘度总体呈提高趋势,说明随着硫化温度升高,硫化速度加快、交联密度提高,但由于BIIR2030中的溴质量分数仅为1.79%,因此对应活性点丙烯基溴的影响有限。

表1 不同用量氧化锌混炼胶在不同温度下的硫化特性和门尼粘度

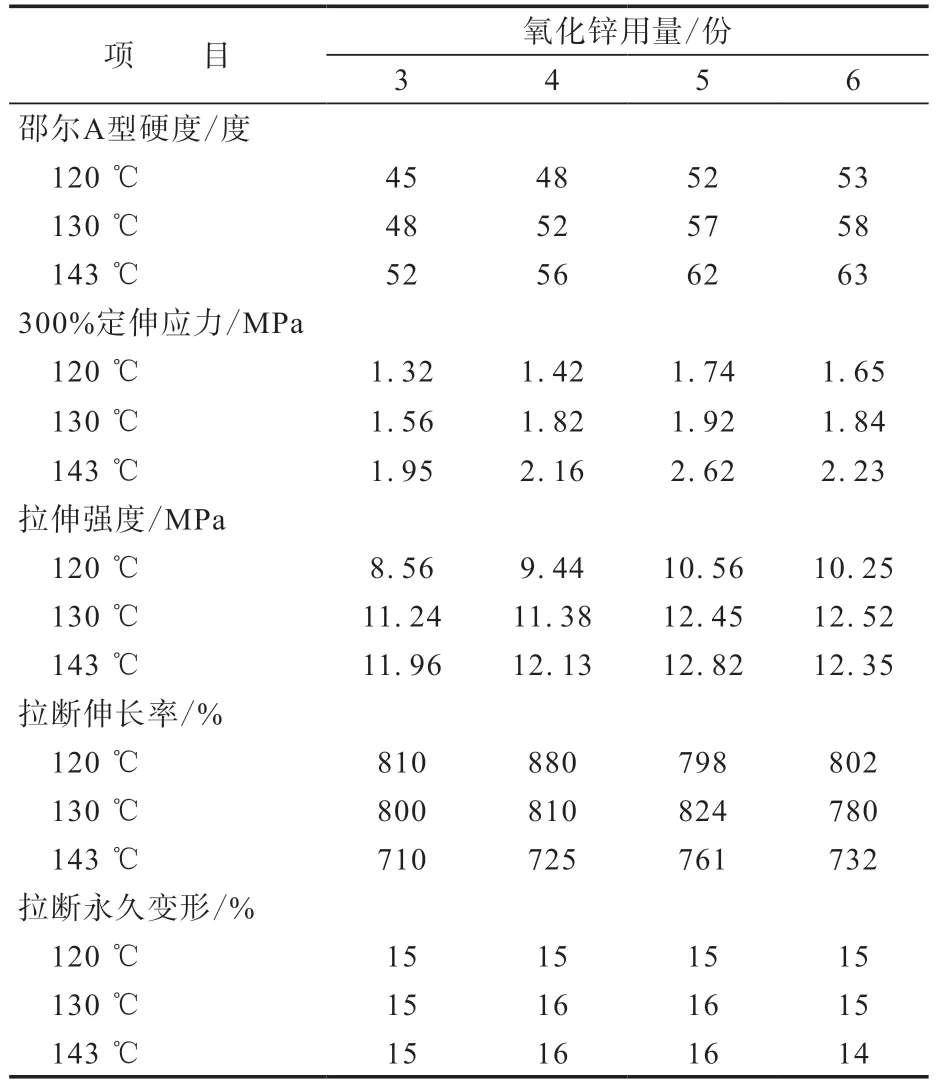

2.2 氧化锌用量和硫化温度对胶料物理性能的影响

添加不同用量氧化锌的硫化胶在不同硫化温度下的物理性能如表2所示(抗氧剂AFS用量为5份)。

从表2可以看出:随着氧化锌用量增大,硫化胶的硬度增大,300%定伸应力、拉伸强度和拉断伸长率先提高后降低,拉伸永久变形变化不大;随着硫化温度升高,硫化胶的硬度、300%定伸应力和拉伸强度总体提高,拉断伸长率总体呈降低趋势,硫化温度为143 ℃时,添加6份氧化锌的胶料物理性能有所下降,这是由于交联程度过大所致。

表2 不同用量氧化锌硫化胶在不同硫化温度下的物理性能

总体来看,当氧化锌用量为5份、硫化温度为143 ℃时,胶料的硫化特性、门尼粘度和物理性能可以较好地满足特种防护靴的性能与工艺要求。

2.3 抗氧剂用量对胶料耐热老化性能的影响

橡胶制品的使用寿命很大程度上取决于其耐热氧老化性能[11]。添加不同用量抗氧剂AFS的硫化胶在热空气老化前后的物理性能如表3所示(氧化锌用量为5份,硫化时间为t90+2 min)。由表3可知:随着抗氧剂AFS用量增大,硫化胶的硬度和拉断永久变形变化不大,300%定伸应力和拉伸强度先小幅提高再降低;热空气老化后硫化胶的物理性能总体明显提高。分析认为,抗氧剂AFS具有较好的位阻效应,在高温时有效阻止了溴化氢小分子的脱除以及结构性转变,保证了大分子上丙烯基溴的稳定性。总体来看,抗氧剂AFS用量为5份的硫化胶物理性能和耐热老化性能较好。

表3 不同用量抗氧剂AFS硫化胶热空气老化前后的物理性能

2.4 特种防护靴的耐水与耐酸碱性能

采用优化配方(BIIR 80,NR 20,白炭黑20,滑石粉 30,氧化锌 5,硬脂酸 1,硫黄0.5,促进剂TMTD 0.4,抗氧剂AFS 5)胶料,硫化温度为143 ℃,制备特种防护靴。

按照HG/T 2019—2011《黑色雨靴(鞋)》检测特种防护靴的耐水性能。储气罐压力为0.2 MPa,将特种防护靴置入试水设备中开始充气,在0.10~0.15 MPa压力下保持5 s,观察水槽中是否有气泡。如无气泡,表示特种防护靴耐水性能良好,为合格品;如有气泡,则表示特种防护靴有瑕疵,为不合格品。按此标准,本工作分10批检测3 000双特种防护靴的耐水性能,合格率为99.60%(见表4),达到优级标准。

表4 特种防护靴的耐水性能检测结果

按照GB 20266—2006检测特种防护靴的耐酸碱性能,如浸泡后外观无变化且拉伸强度变化率≤15.0%,即为合格品。按此标准,本工作分别用质量分数为30%的氢氧化钠溶液和质量分数为80%的硫酸溶液浸泡120 min,分10批检测30双特种防护靴的耐酸碱性能(见表5),均合格。

表5 特种防护靴的耐酸碱性能检测结果

此外,本工作制备的特种防护靴在140 ℃×8 h热空气老化后,不粘不脆且保持良好性能。

3 结论

用BIIR/NR并用胶作为特种防护靴的主体材料,氧化锌和抗氧剂AFS用量均为5份,在硫化温度为143 ℃时,胶料的硫化特性、门尼粘度、物理性能和耐老化性能均较好;用优化配方胶料制备的特种防护靴的耐水性能和耐酸碱性能均较好,产品合格率高,满足用户需求。