基于制动能量回收导致轮胎偏磨损的轮胎定位优化

2022-07-20张相琴韩志明

张相琴,徐 峰,韩志明

(上海蔚来汽车有限公司,上海 201804)

轮胎偏磨损有多种形式,其中之一是胎肩不均匀磨耗而导致轮胎提前报废,缩短轮胎使用寿命,甚至引起爆胎故障,危害行驶安全,并造成经济损失。引起轮胎偏磨损的机理很复杂,主要涉及因素包括轮胎的结构设计和材料、车辆的使用和匹配设计以及行驶路面和驾驶习惯[1-5]。其中,静态初始轮胎定位参数——前束和外倾角是造成轮胎偏磨损的重要因素[4-5]。初始轮胎定位参数设定是根据不同车型的设计理念、整车匹配等对应的外倾角变化来设计的。例如为了获得更好的轮胎侧偏性能和操控性能而增大负外倾角。为了平衡外倾角的影响,需要匹配前束值来保证轮胎的直线行驶和减小滚动阻力。文献[6-8]分析前轮在前束和外倾角作用下的运动轨迹的几何关系,推导出前束和外倾角的匹配公式。文献[9]采用分析法优化前束和外倾角的匹配,计算出最小侧滑对应的前束值。车辆行驶时轮胎会受到滚动阻力、侧向力、制动力及牵引力的作用,导致轮胎磨损分布差异。其中,电机在车辆行驶时充当电动机,在进入能量回收模式时利用制动减速的能量充当发电机。将制动的能量存储到电池中,一方面可以延长车辆制动器的使用寿命,另一方面可延长电动汽车的续航里程[10]。

本工作基于有关前束和外倾角的侧滑机理[6],设定电动汽车的双横臂悬架的初始轮胎定位参数。针对电动汽车耐久性能路试出现的轮胎偏磨损问题,采集整车能量回收对应的制动力矩和计算双横臂悬架模型对应的KC(Kinematic &Compliance,运动学和柔性)曲线,发现电动汽车使用能量回收模式会增大制动力和能量回收频次,减小前束值。同时,轮胎台架试验也定性验证了减小前束值会加剧轮胎内侧偏磨。最终,通过耐久性能路试确认修正的前束值与外倾角匹配,轮胎偏磨损量满足设计要求。

1 制动能量回收对四轮定位和轮胎异常磨损的影响

1.1 轮胎定位初始设定

电动汽车轮胎的前束和外倾角匹配参考文献[6]采用下式计算轮胎的接地印痕长度(l)。

式中,D为轮胎名义直径,Δ为转向轮胎在前桥垂直负荷作用下的径向变形量,由下式确定:

式中:c和k均为修正因数,子午线轮胎的c为1.5,k=0.001 5B+0.42;B为轮胎断面宽度,G1为前桥的垂直负荷,P为轮胎充气压力。

基于前束和外倾角匹配轮胎侧滑量最小的几何关系,在角度较小时,前束(β)与外倾角(γ)的对应关系简化公式为

式中,Kz为轮胎的径向刚度,L为整车轴距,d为测量前束处的轮辋直径。

计算前束值需要的整车参数为:c1.5,k0.817 5,G113 000 N,D722 mm,P260 kPa,γ0.008 5 rad,d534 mm,Kz330 N·mm,L3 010 mm。计算的轮胎接地印痕长度为232 mm。为了改善转弯的稳定性和操控性能,静态外倾角初始值设为-0.5°。将前束的单位转化成角度[11],静态前束初始值设为0.1°。

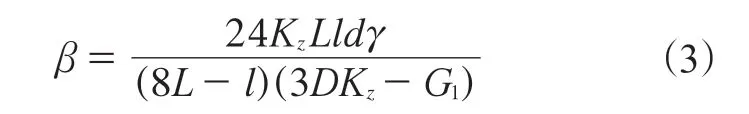

1.2 轮胎偏磨损量

耐久性能路试数据(每5 000 km记录一次)显示,耐久路试的前轮轮胎为内侧偏磨损。最严重的车辆行驶45 000 km时轮胎内侧偏磨损量为2.2 mm。理论上轮胎达到磨损极限1.6 mm就需要更换,此时的内侧花纹沟深度仅为1.52 mm,如图1所示。关于偏磨损量,行业内没有定量标准[3],在满载情况下,每1万km的轮胎内外侧偏磨损量应不超过1.5 mm。

图1 初始定位参数轮胎的偏磨损情况

1.3 制动能量回收对轮胎定位的影响

为了提供更长的续航里程,电动汽车采用滑行能量回收模式,即松开油门踏板,车辆处于滑行状态时电机给出制动力矩,从而通过能量回收实现车辆减速。该车型通过CAN软件通信,采集前电机在0.2g(g为重力加速度)加速度下对应的输入扭矩为200 N·m,考虑到传动比,折算到单胎的制动力矩为960 N·m。轮胎的动态半径为375 mm,则对应的制动力为2 560 N。

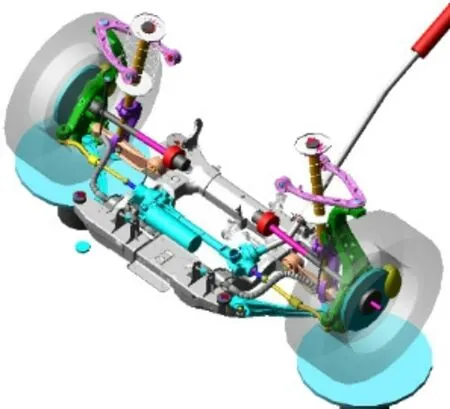

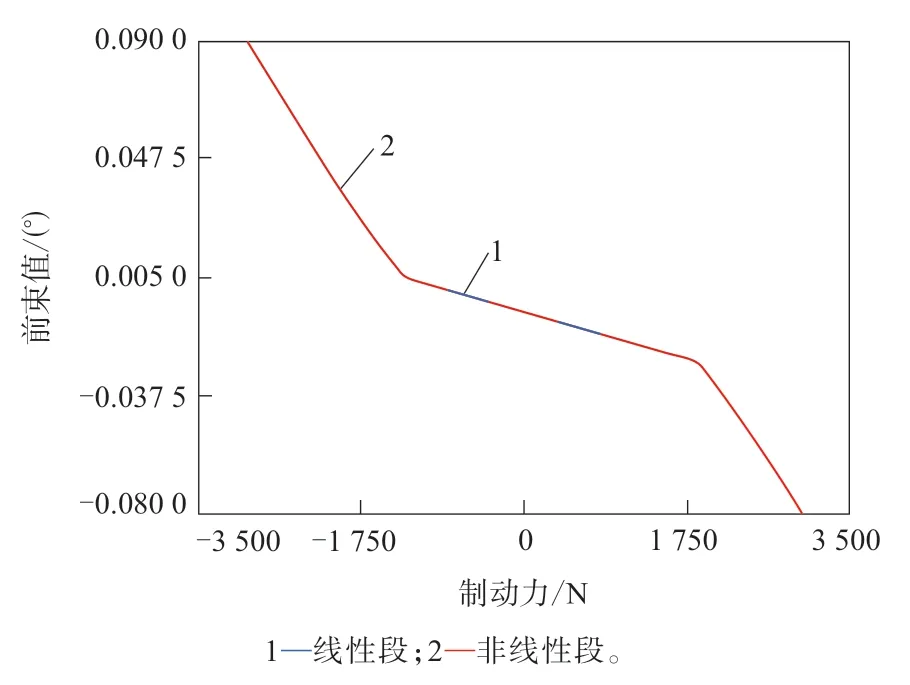

基于Adams/Car软件建立汽车双横臂悬架模型,如图2所示,计算得到制动力与前束的关系,如图3所示。基于该曲线,制动力2 560 N对应的前束值将会减小0.05°。

图2 基于Adams/Car软件建立的汽车双横臂悬架模型

图3 基于KC曲线计算的制动力与前束的关系曲线

2 轮胎磨损台架试验和路试验证

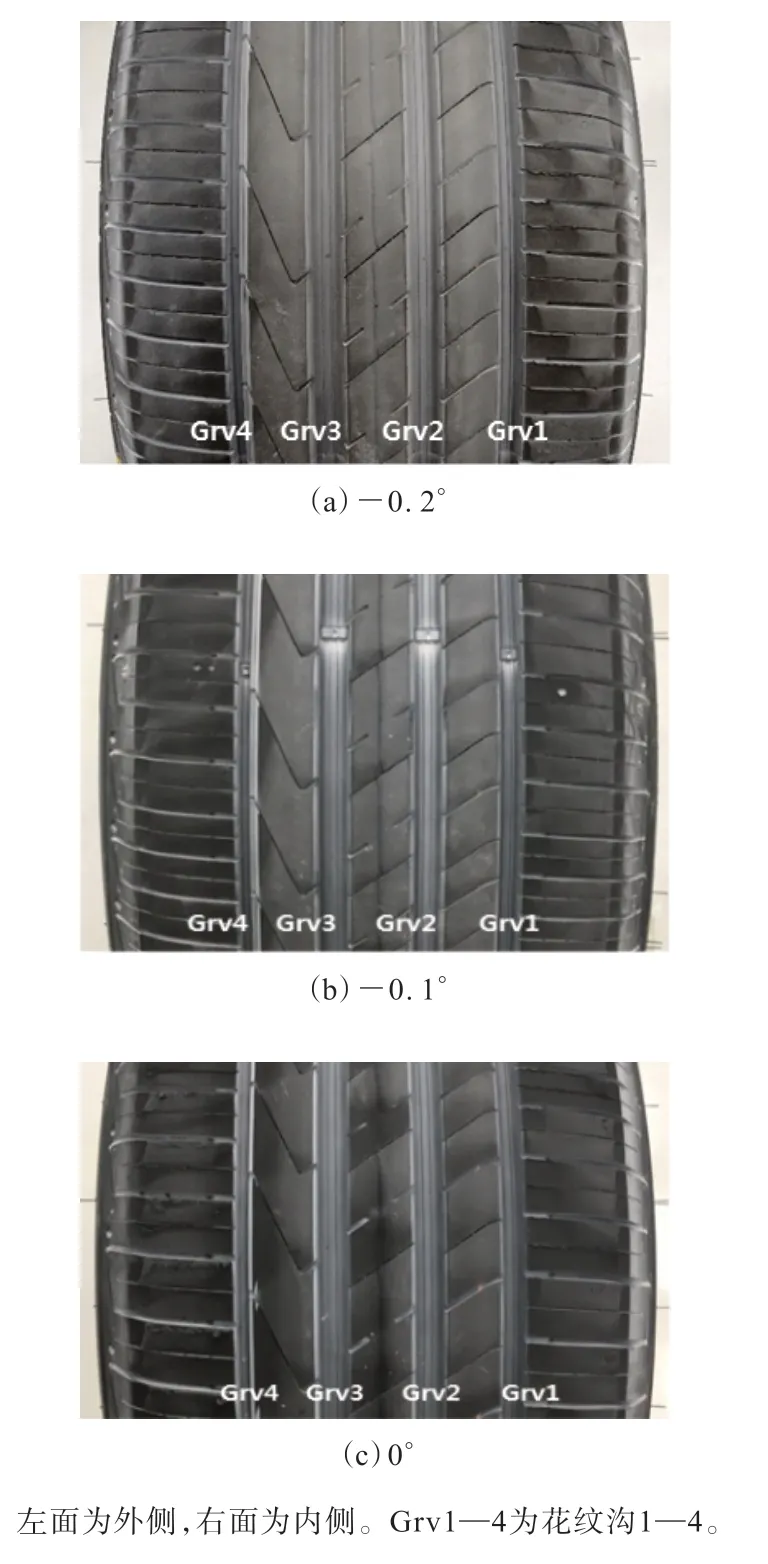

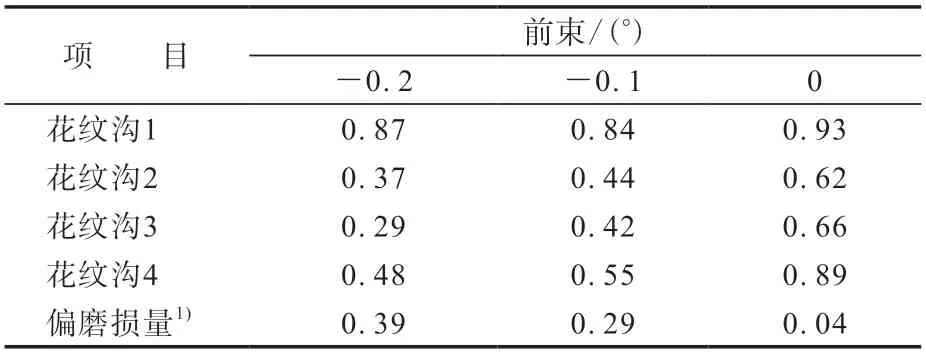

轮胎磨损试验按照满载要求设定垂直负荷和充气压力,车速为120 km·h-1,测试时间为11 h。分别收集3组轮胎定位参数对应的轮胎磨损情况,如图4和表1所示。

图4 不同前束值对应的轮胎实际偏磨损情况

从表1可以看出,前束-0.2°,-0.1°和0°对应的均是内侧偏磨损,内侧偏磨损量分别为0.39,0.29和0.04 mm,可见前束初始负值越大,轮胎越容易产生内侧偏磨损。

表1 轮胎定位参数对应的轮胎磨损量 mm

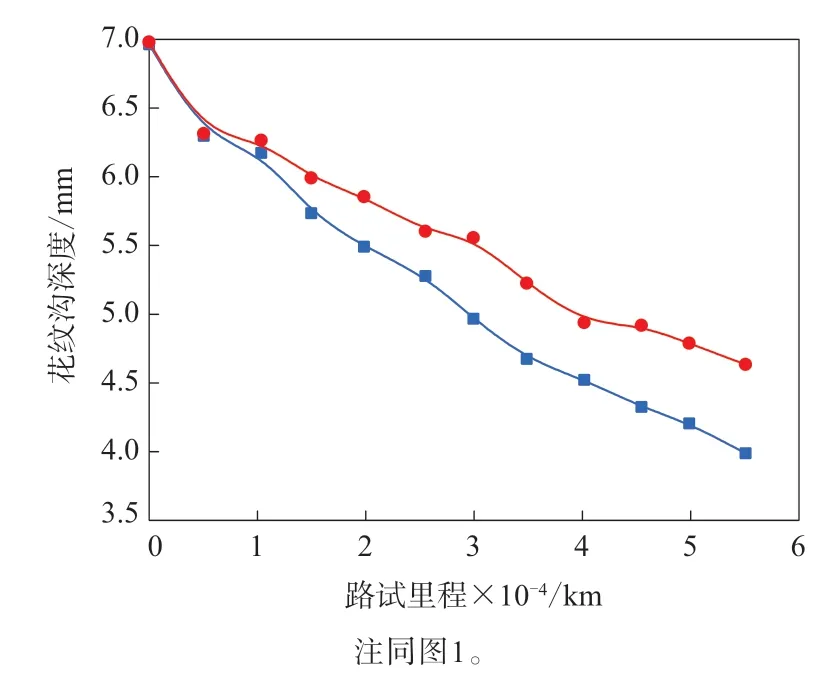

为了补偿能量回收的影响,将前束初始值从0.1°更改为0.15°,重新进行耐久性能路试,结果如图5所示。

从图5可以看出,行驶5.5万km后轮胎的偏磨损最大值为0.65 mm,提高了轮胎的使用寿命。

图5 前束值修正后轮胎的偏磨损情况

3 结语

本工作基于涉及前束和外倾角的侧滑机理设定电动汽车的双横臂悬架的初始定位参数,针对耐久性能路试中出现的轮胎内侧偏磨损问题,考虑能量回收的影响,增大前束初始值,通过耐久性能路试验证了修正的前束值与外倾角匹配,轮胎偏磨损量满足设计要求,主要得到如下结论。

(1)电动汽车使用制动能量回收模式会增大制动力,减小前束值。

(2)前束初始负值越大,轮胎越容易产生内侧偏磨损。

(3)考虑制动能量回收影响补偿的前束值与外倾角匹配,轮胎偏磨损量满足设计要求。