LT245/75R16轻型载重子午线轮胎不同覆胶厚度带束层应变的有限元仿真分析

2022-07-20郭磊磊朱振华

郭磊磊,朱振华,张 敏

(杭州海潮橡胶有限公司,浙江 杭州 310018)

随着经济高速发展,汽车已成为人们出行和运输的主要工具之一。轮胎作为汽车与地面接触的唯一部件,是由多种材料组成的复合体。带束层作为半钢子午线轮胎的主要受力部件起着举足轻重的作用,能够缓和地面冲击并箍紧胎体,对轮胎滚动阻力和耐久性能等均有重要意义[1-3]。因此,带束层设计是轮胎结构设计的关键[4-5]。

本工作以LT245/75R16轻型载重子午线轮胎为研究对象,应用Abaqus有限元分析软件,仿真分析不同覆胶厚度的带束层应变,以期为轮胎带束层覆胶厚度设计提供参考。

1 轮胎有限元模型及结构方案

1.1 材料模型

Mooney-Rivlin模型适用于中、小变形,一般适用于应变约为拉伸100%和压缩30%的情况。Mooney-Rivlin模型的表达式如下:

式中,W为应变能密度,C10和C01为材料常数,I1和I2为变形张量第一和第二不变量。

本工作通过单轴拉伸试验确定橡胶材料的应力、应变关系,根据试验参数进一步拟合出C10和C01,采用Mooney-Rivlin模型描述轮胎胶料力学性能,采用线弹性材料描述带束层帘线、胎体帘线和冠带层帘线等骨架材料[6-7]。

1.2 结构方案

针对LT245/75R16轻型载重子午线轮胎,本工作根据带束层覆胶厚度的不同(其他结构完全相同)选取4个结构方案,方案1—4的带束层覆胶厚度分别为1.5,1.8,2.0和2.2 mm。根据仿真需要,在保证带束层钢丝帘线处于带束层中间位置的同时,从2#带束层钢丝帘线半径0.53 mm的下边缘起开始细分网格直至该带束层覆胶结束,沿带束层覆胶厚度方向分割出A—E层(各层覆胶厚度依次为0.11,0.11,0.15,0.10和0.10 mm),如图1所示。

图1 沿带束层覆胶厚度方向分割示意

1.3 有限元模型

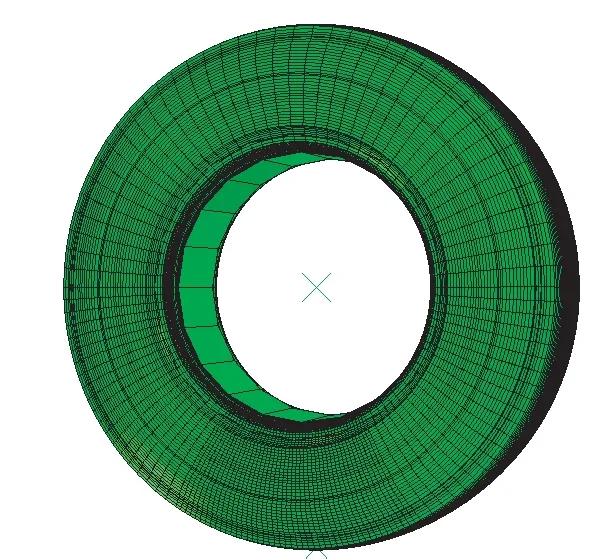

本工作采用光面轮胎进行建模,轮胎模型是轴对称结构[8]。根据轮胎材料分布图,利用HyperMesh软件采用CGAX4H、CGAX3H和SFMGAX1单元完成轮胎断面模型,要求各结构方案断面模型单元节点的种子布置严格一致,如图2所示。然后 利用Abaqus 软件 的*SYMMETRIC MODEL GENERATION REVOLVE命令将轮胎断面模型旋转生成完整的轮胎模型,如图3所示。

图2 方案4轮胎断面模型及局部放大示意

图3 轮胎有限元模型

轮胎仿真工况标准负荷为1 400 kg,充气压力为550 kPa,装配7J轮辋。

2 结果分析

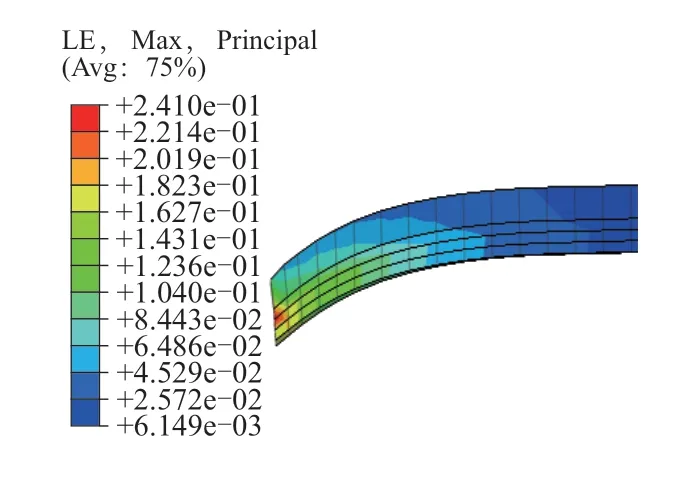

在轮胎内部结构中,带束层末端是整个带束层应变最大的位置[9]。带束层末端点因为疲劳导致覆胶脱层是轮胎损坏的常见形式之一。4个方案的2#带束层末端最大主应变均发生在中间接地断面附近,如图4所示(以下均采用中间接地断面进行讨论)。

图4 2#带束层最大主应变分布云图

不同方案的2#带束层末端A层覆胶最大主应变1周变化曲线如图5所示。

从图5可以看出,方案1—4的2#带束层末端A层覆胶最大主应变呈现依次降低的趋势,各方案变化幅值均在20%以上。

图5 不同方案的2#带束层末端A层覆胶最大主应变1周变化曲线

不同方案的2#带束层末端B层覆胶最大主应变1周变化曲线如图6所示。

图6 不同方案的2#带束层末端B层覆胶最大主应变1周变化曲线

从图6可以看出,方案1—4的2#带束层末端B层覆胶最大主应变依次降低,方案2和3的最大主应变相对于方案1降低约10%,方案2和3之间最大主应变变化较小,方案4相对于方案1最大主应变降低约28%。

不同方案的2#带束层末端C层覆胶最大主应变1周变化曲线如图7所示。

图7 不同方案的2#带束层末端C层覆胶最大主应变1周变化曲线

从图7可以看出,方案2和3的2#带束层末端C层覆胶最大主应变相差很小,而方案4相对于方案2和3的最大主应变降低约20%。

不同方案的2#带束层末端D层覆胶最大主应变1周变化曲线如图8所示。

图8 不同方案的2#带束层末端D层覆胶最大主应变1周变化曲线

从图8可以看出,方案4的2#带束层末端D层覆胶最大主应变相较于方案3降低20%左右。

4个方案在带束层覆胶厚度方向上各区层最大主应变如表1所示。

从表1可以看出,每个方案的带束层覆胶在不同位置的最大主应变变化明显。方案1的B层相较于A层的最大主应变降低约25%,变化幅度较大;方案2的B层相对于A层的最大主应变降低23%左右,变化较为明显,而该方案的C层相较于B层的最大主应变变化在2%以内;方案3和4在带束层覆胶厚度方向上的最大主应变虽然也呈下降趋势,但是变化幅度在3%以内。

表1 不同方案在带束层覆胶厚度方向上各区层最大主应变

3 结论

(1)同一方案带束层覆胶的最大主应变随着与中心骨架距离增大而减小;不同方案的同一位置,带束层覆胶的最大主应变随着整体带束层覆胶厚度增大而减小。

(2)根据有限元分析结果,LT245/75R16轻型载重子午线轮胎方案1的A和B层的最大主应变幅值变化达25%,方案2的A和B层最大主应变幅值变化在23%左右,此两方案在A和B层最大主应变变化非常敏感,而方案3和4在各层之间最大主应变都在3%以内,说明带束层不同覆胶厚度对于最大主应变变化的敏感程度是不同的,从而可为带束层不同覆胶厚度设计提供参考依据。