基于薄板理论的孤岛工作面基本顶变形规律及破断距研究

2022-07-20宋彦琦杨敏健马宏发郑俊杰申付新

宋彦琦,杨敏健,马宏发,郑俊杰,申付新

(1.中国矿业大学(北京)煤炭资源与安全开采国家重点实验室,北京 100083;2.中国矿业大学(北京)力学与建筑工程学院,北京 100083)

为了避免工作面采掘接替紧张,防止瓦斯等灾害,大多煤矿都采用跳采的方式,最终在采区内形成了两侧或三侧采空的孤岛工作面[1]。孤岛工作面受相邻采空区应力叠加的影响,覆岩应力分布复杂,顶板变形较大,极易诱发矿震、冲击地压等动力灾害,严重威胁工作面的安全开采[2-5]。杨登峰等[6]建立了悬臂梁-砌体梁力学结构模型,对工作面顶板破断的主要影响因素进行了研究;卢国志等[7]基于传递岩梁理论,分析了岩梁结构等因素对顶板周期垮落步距的影响;梁沙平等[8]建立了弹性梁模型,分析了特厚煤层顶板初次破断特征;李化敏等[9]对特厚煤层大采高工作面采场顶板运移破断特征进行了研究。但岩梁模型适用于研究长壁工作面基本顶中部的力学特征,对于较宽采空区顶板全区域分析并不适用[10-11]。因此,王新丰等[12]运用薄板弯曲理论建立了不同开采阶段顶板力学模型,研究了“刀把式”变长工作面顶板破断特征,揭示了顶板“O-X”型破断机理;屠洪盛等[13]建立了急倾斜工作面顶板薄板力学模型,研究了急倾斜工作面顶板挠曲变形特征;黄长国等[14]建立了回采工作面力学模型,得到了基本顶初次来压和周期来压步距计算公式;刘正春等[15]基于薄板力学模型,研究了孤岛工作面顶板破断机理,得到了顶板初次来压和周期来压步距;张益东等[16]建立了孤岛工作面主关键层薄板力学模型,得到了主关键层的应力分布情况和破断形式。

目前,以弹性薄板理论为基础研究工作面顶板破断力学特征的研究较多,但针对三面环空孤岛工作面顶板的变形规律研究较少。因此,以河南某煤矿MZ201 工作面为研究背景,建立了基本顶薄板力学模型,研究了顶板的变形和破断规律,分析了初次来压和周期来压步距。

1 基本顶薄板变形力学模型

1.1 薄板假设及基本顶力学模型

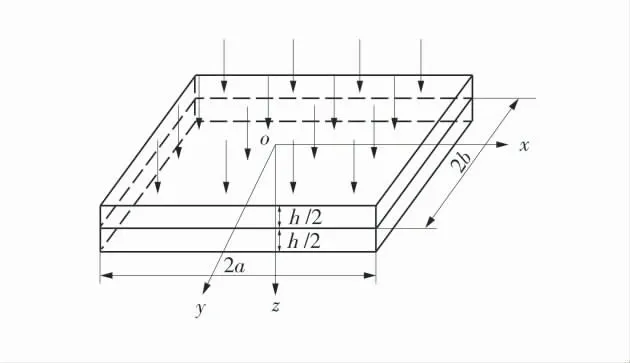

在弹性力学中,将2 个平行面和垂直于这2 个平行面的柱面所围成的物体称之为板[17]。令:h 为板的厚度,b 为板长度或宽度的最小尺寸,当1/8≤h/b≤1/5 时,可以将这个板称之为薄板,平分板厚度的平面称为中面,薄板力学模型如图1。

图1 薄板力学模型Fig.1 Mechanical model of thin plate

采矿工程实践表明:长壁回采工作面长度一般为150~200 m,基本顶初次来压步距一般在30 m 左右,基本顶岩层厚度一般在2~4 m 之间[18]。基本顶结构满足薄板模型约定条件,因此,可以将基本顶岩层视为连续弹性体,上部作用均布荷载,建立基本顶弹性薄板力学模型。工作面开采方式、边界煤柱大小和支护措施等不同时,顶板简化力学模型的边界条件也差别较大。一般将留设窄煤柱视为简支边界,断层附近顶板边界条件简化为简支边界[18],而实体煤一侧视为固支边界[19]。

1.2 顶板力学模型求解

弹性薄板小挠度弯曲问题通常按位移求解,取薄板挠度为基本未知函数,并将其他未知量用挠度表示,建立弹性曲面微分方程:

式中:D 为薄板的弯曲刚度,N·m;q 为薄板上平面均布荷载,MPa;E 为材料的弹性模量,MPa;μ为材料的泊松比;h 为薄板的厚度,m;w 为薄板的挠度函数。

一般采用解析法、差分法、能量变分法等方法对式(1)进行求解。以傅里叶三角级数为基础的各种半逆解法是应用最为广泛的解析法,对简单的边界条件适用性较强[20];差分法利用差分方程代替偏微分方程求得方程的近似解,但需要足够小的网格间距才可以满足工程精度[21];能量变分法根据最小势能原理将问题转化为求解函数极值,通过求解线性方程组得到方程的解,思路清晰,求解简便,同时也可以满足工程精度要求[21]。因此,本研究利用能量变分法求解该方程。

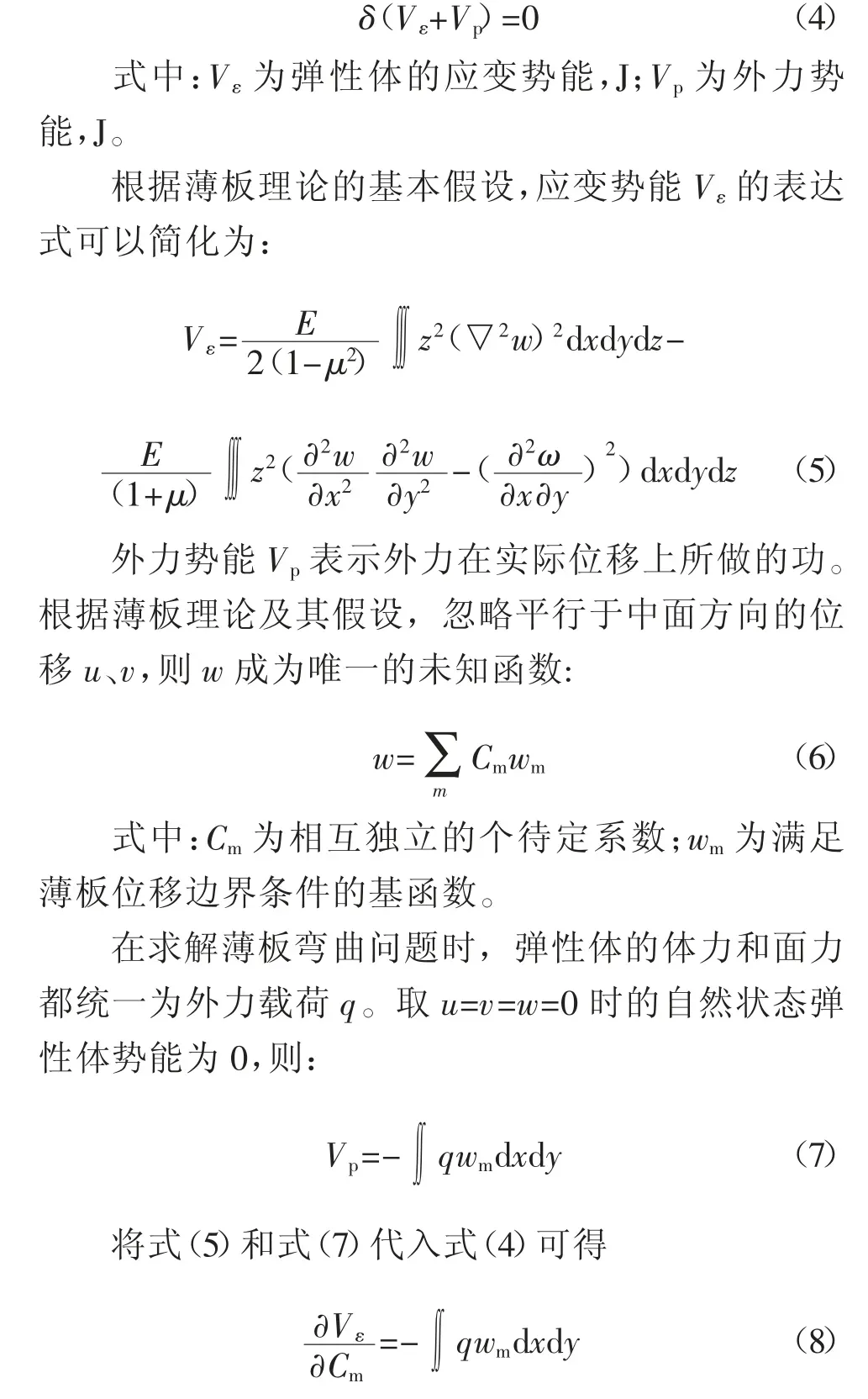

1.3 能量变分法

弹性体的总势能包括应变势能和外力势能。研究表明:在给定外力的作用下,满足位移边界条件的所有各组位移中,实际存在的1 组位移应该使总势能成为最小值,此时弹性体总势能的变分为0,即:

由此可以得出m 个线性方程,确定Cm,求得薄板挠度函数w,进而求得薄板的内力。

2 顶板破断模型分析

孤岛工作面是指采区或盘区内回采工作面两侧或三侧都已回采完成的工作面,因实体煤已经采空,基本顶岩层充分破断。因此,根据预留煤柱尺寸和采动影响,将煤柱视为简支边界,实体煤壁视为固支边界,将孤岛工作面初采阶段的力学模型简化为三边简支一边固支受均布荷载作用的矩形薄板结构。初次破断后,模型简化为四边简支的薄板结构。

2.1 基本顶初次破断力学模型分析

根据上述分析,将孤岛工作面基本顶岩层初次破断模型简化为长、宽分别为2a1、2b1,板厚为2δ 的薄板力学模型,在基本顶中心位置沿中面方向建立坐标系,基本顶力学结构如图2[22]。

图2 三边简支一边固支的基本顶力学模型Fig.2 Mechanical model of main roof with three sides simply supported and one fixed side

根据题设条件和弹性力学的基本知识,该模型的边界条件为:

通过求解挠度函数,可以得到孤岛工作面初次来压时基本顶岩层的位移和应力分布情况。初次来压后,固支长边断裂,边界条件发生变化,因此需要重新构建力学模型,研究基本顶周期破断时岩层位移和应力演化特征。

2.2 基本顶周期破断力学模型分析

在上述分析中,将孤岛工作面基本顶岩层周期破断的边界条件简化为四边简支,据此构建长宽分别为2a2、2b2,板厚为2h 的薄板力学模型,在基本顶中心位置沿中面方向建立坐标系。四边简支的基本顶力学模型如图3。

图3 四边简支的基本顶力学模型Fig.3 Mechanical model of main roof with four sides simply supported

进入周期破断后,基本顶岩层的边界条件为:

3 工程实例

3.1 工程概况

该煤矿位于河南省永城市,主采MZ201 工作面,工作面走向长1 500 m,倾向长300 m,平均埋深为578.4 m,煤层平均厚度2.52 m。工作面北与21009、21011、21015 采空区相邻,区段煤柱宽度约8 m,南与21012、21014、21016 采空区相邻,区段煤柱宽度约8 m,开切眼与后方采空区相隔约20 m 宽煤柱,是典型的三面环空孤岛工作面,工作面布置情况如图4。

图4 MZ201 工作面平面图Fig.4 Layout of MZ201 working face

据相关地质资料及采掘过程中实际揭露情况来看,MZ201 工作面基本顶由砂质泥岩组成,单层厚度3.74~6.61 m,平均厚度5.6 m。经现场取样和室内力学实验测试,结果表明:基本顶砂质泥岩的抗拉强度3.9 MPa,弹性模量22.95 GPa,泊松比0.22。

3.2 工作面基本顶挠度分布特征

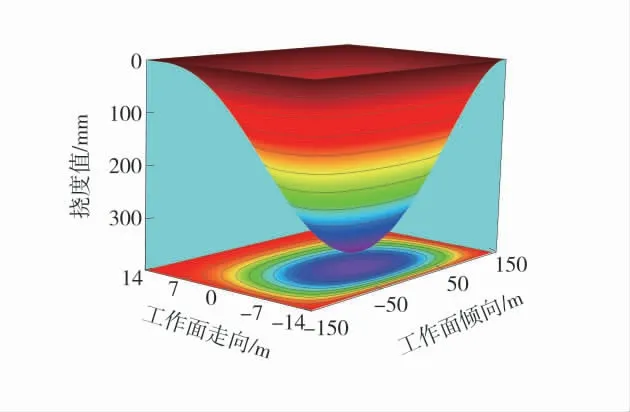

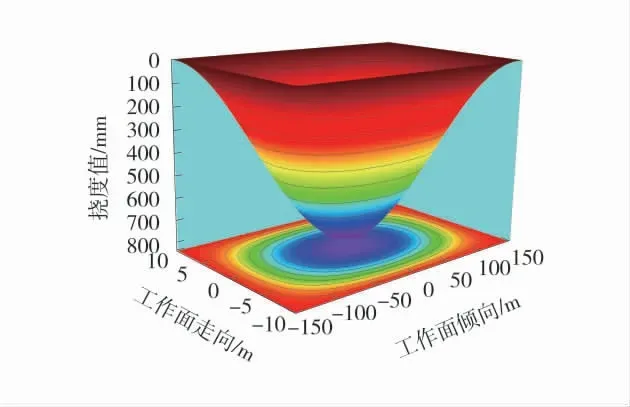

根据求得的三边简支一边固支、四边简支边界条件下的薄板挠度曲面函数表达式(12)、式(16),利用MATLAB 程序语言对其进行编译,并将相应参数代入计算式,得到的初次破断及周期破断基本顶变形的挠度曲面如图5 和图6。

图5 基本顶初次破断挠度曲面Fig.5 Deflection surface of main roof at the first breaking

图6 基本顶周期破断挠度曲面Fig.6 Deflection surface of the main roof at the periodic breaking

由图5 可知,工作面基本顶初次破断挠曲变形在倾向方向上关于x 轴对称分布,且在点(-a1/3,0)处挠度取得最大值,最大变形量为360 mm。由图6可知,周期破断时,工作面基本顶最大挠度点在薄板的中心位置,最大变形量为807 mm。初次破断和周期破断时,基本顶岩层变形存在巨大差异。原因是:初次破断时,工作面上方的基本顶岩层处于上覆岩层和前方实体煤壁的“夹持”中,基本顶的相对转动被限制,靠近实体煤侧顶板下沉量较小,最大下沉量位置在采空区中后部。而进入周期破断后,实体煤壁上方的岩层已经发生破断。实体煤壁仅限制顶板在竖直方向的运动,对顶板变形约束较小,顶板下沉变形大于初次破断顶板变形,最大变形位于采空中部,相对靠近工作面前方实体煤。

3.3 工作面基本顶应力分布特征及破断机理

根据弹性力学薄板变形与应力分布的关系,由式(12)可得出三边简支一边固支薄板模型应力σx、σy和弯矩Mx、My的分布关系式为:

进入周期破断后,基本顶上表面边界处的岩层已经破断,岩层的最大拉应力出现在模型下表面中心(0,0,h)处,将其代入式(20)可得:

利用MATLAB 程序语言对应力分布函数进行编译,并将相应参数代入计算式,得到的基本顶初次来压阶段上表面应力分布和周期来压阶段下表面应力分布情况如图7 和图8。

图7 初次破断模型上表面应力分布Fig.7 Stress distribution on the upper surface of the first breaking

图8 周期破断模型下表面应力分布Fig.8 Stress distribution on the bottom surface of the periodic breaking

由图7 可以看出,初次来压阶段受端部边界条件的影响,顶板最大应力出现在煤壁及开切眼岩层上表面中间位置;受采动影响,基本顶上表面拉应力达到岩石抗拉强度时,岩层出现裂隙,并不断向两短边延伸。

由图8 可以看出,周期来压阶段,顶板最大拉应力出现在下表面中心处,并呈“O”型向外逐步递减,此时顶板岩层破断主要受下表面拉应力控制,当拉应力达到极限抗拉强度时,顶板在中心位置发生破断;由于工作面宽度远大于回采悬顶距,所以倾向方向正应力大于走向方向,裂纹沿倾向向两端延伸,在短边近端处由于2 个方向的拉应力趋于相同而产生分叉,形成“X”型破断。

3.4 基本顶破断距分析

由岩石的力学性质可知,岩石的抗拉强度远小于抗压强度,岩石的破坏是由拉应力达到抗拉强度引起的。因此选择拉应力强度理论作为岩石破断准则,即:

将孤岛工作面实际开采参数分别代入式(25)、式(26)中,可得MZ201 孤岛煤柱工作面初次来压步距为49.3 m,周期来压步距为27.9 m,与现场实测数据相接近。顶板来压对工作面的安全开采影响较大,通过预测其破断步距,可以及时调整工作面的支护措施,为工作面安全开采提供保障。

4 结 语

1)基于弹性力学薄板理论,将工作面的基本顶视为弹性薄板结构,建立了基本顶弹性薄板弯曲力学模型。通过理论计算得到了基本顶初次破断和周期破断时最大挠度分别为360 mm 和807 mm。

2)通过理论分析得出孤岛工作面基本顶应力分布特征和破断规律。初次来压时,采场基本顶岩层上表面长边中部先产生裂隙,沿工作面长边不断发展,与短边裂隙相贯通;周期来压时,基本顶下表面中间位置先达到抗拉强度极限而发生破坏,并沿倾向方向不断发展,在短边近端处分叉,形成“X”型裂纹。

3)以拉应力强度理论作为岩石破断准则,推导出基本顶初次来压和周期来压破断距的计算公式。结合工作面实际参数,MZ201 孤岛煤柱工作面初次来压步距和周期来压步距理论值分别为49.3 m 和27.9 m,与现场实际相近。