袁大滩煤矿覆岩破坏规律及顶板水害防治对策

2022-07-20刘瑞瑞梁向阳刘晨光

刘瑞瑞,刘 洋,方 刚,4,梁向阳,黄 浩,刘晨光

(1.榆阳中能袁大滩矿业有限公司,陕西 榆林 719000;2.中煤科工集团西安研究院有限公司,陕西 西安 710054;3.陕西省煤矿水害防治技术重点实验室,陕西 西安 710077;4.西安科技大学 地质与环境学院,陕西 西安 710054)

陕北侏罗纪煤田内煤炭资源丰富,分布有诸多大型井田,其中,榆横北区内大多数矿井暂未开采,区内首采的2 号煤层埋深自东向西逐渐增大,根据侏罗纪煤田以往采掘经验,各矿井普遍受到煤层顶板水害影响或威胁[1-2],而对于此类水害问题,主要手段则是在工作面回采前进行顶板含水层水体疏放,因此,对于煤层开采后覆岩破坏规律方面的研究则显得尤为重要,准确掌握煤层覆岩导水断裂带发育高度有助于指导相关防治水工作的高效开展,提高水害防治准确性,保证安全生产。

多年以来,业内学者们对于煤层覆岩导水裂隙带开展的研究较为丰富,从不同领域、角度出发,采用不同方法手段,现已取得了丰硕成果[3-4]。郭文兵等[5]通过理论分析、模拟实验等方法对覆岩导裂带高度影响因素的敏感性及工作面尺寸关系进行研究,提出覆岩破坏充分采动程度的定义和判别方法;杨俊哲等[6]采用冲洗液漏失量和钻孔彩色电视观测结合的方法,对神东地区中埋大采高(埋深约200 余m、7.4 m 煤厚)一次采全高工作面进行地面钻探采后实测;李磊[7]分析了陕北部分地区浅埋深厚红土层薄基岩的“上软下硬”覆岩结构,认为红土层对导裂带发育高度有抑制作用,经数值模拟及实践开采验证了“泥盖效应”的规律;李奇等[8]综合考虑采高、覆岩特性、采煤方法、工作面尺寸、煤层倾角等因子,并构建BP 神经网络模型,预测覆岩“两带”高度,提出推进速度是“两带”高度发展的抑制因素;吕文斌等[9]采用分布式光纤和并行电法等手段,以此解决弱胶结岩体遇水易软化劣化而难以实测覆岩“两带”发育高度的问题;杨达明等[10]采用CAN-II 大地电磁探测法分析工作面采后覆岩破坏情况及裂隙发育过程特征,并认为提高物探仪器对裂隙探测的敏感度及物探解译准确度可推广覆岩破坏研究成果;赵高博等[11]通过分析煤层覆岩初次垮落机制、岩层悬伸破断机制和岩块结构失稳机制,构建岩层悬空完整力学模型,经与回归分析法和数值模拟法对比验证,提出一种综放开采覆岩导裂带理论预测方法;王云广等[12]基于高强度开采工作面覆岩短时间产生剧烈破坏、非连续变形明显、不产生“蠕变”等特征,提出三维立体空间条件下“弹性薄板”+“平行压力拱”复合机理模型,并揭示其覆岩运移变化过程和机理;陈凯等[13]通过分形几何理论和离散元数值模拟的方法对采动覆岩裂隙分形演化规律进行研究,发现西部矿区巨厚煤层在分层开采条件下覆岩裂隙发育和扩展具有良好的自相似性。此外,还有学者们从高精度智能化方法(人工智能、5G 联通技术、大数据平台)[14],覆岩破坏空间形态及机理[15],模拟软件方法利弊[16],综合方法对比应用[17]等方面进行探索研究。以上研究成果对于煤层覆岩导水断裂带发育高度的研究做出了贡献,然而该项研究工作在陕北侏罗纪煤田中部的榆横北区内开展的较少,袁大滩煤矿作为榆横北区内的重点矿井,对其首采工作面开展覆岩导水断裂带发育高度的研究则具有重要意义。为此,通过对矿井水文地质条件进行分析,采用模拟实验、现场实测的方法[18],对矿井11201首采工作面2 号煤层覆岩“两带”发育高度进行研究,确定工作面回采后顶板覆岩破坏和含水层波及的情况,评价2 号煤层开采受上覆含水层的影响程度,以此为矿井后期的防治水工作提供依据,也可为区内尚未生产开采的条件类似矿井提供参考。

1 研究区概况

袁大滩煤矿位于陕北侏罗纪煤田榆横北区东北部,矿井采用立井-斜井联合开拓,采用综采一次采全高的采煤法,后退式回采,全垮落法管理顶板。矿井按煤组共划分3 个水平,首采的2 号煤为第1 水平,3-1和4-2号煤为二水平,5、7、8 和9 号煤为三水平,井田面积近162 km2,生产规模5.00 Mt/a。矿井11201 首采工作面走向长度5 186 m、倾向长度300 m,开采的2 号煤层厚度为1.95~3.60 m、平均约3.2 m,埋深344.69~392.17 m、平均约372.23 m。井田地处鄂尔多斯台向斜宽缓的东翼的陕北斜坡上,区内地质构造简单,整体呈北东向南西倾斜的单斜构造,含煤地层近水平分布,无煤层露头、未发现大型断层构造、亦无岩浆活动。2 号煤上覆有侏罗系延安组、直罗组含水层,白垩系洛河组含水层,第四系松散含水层。研究主要目的为矿井首采2 号煤确定覆岩“两带”发育高度,指导矿井防治水工作的开展。工作面钻孔柱状示意图如图1。

图1 工作面钻孔柱状示意图Fig. 1 Working face drilling column diagram

2 研究方法

2.1 现场实测

2.1.1 钻孔水文观测

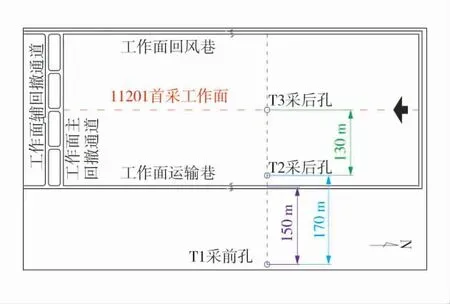

研究在地面施工T1、T2、T3 孔共3 个探查孔进行现场实测工作。平面上,3 个钻孔所处的勘探线位置距离11201 工作面切眼以南300 m,为工作面初次见方后顶板充分垮落的位置;其中,采前孔1 个(T1 孔),在11201 工作面东侧施工,距离工作面东侧边界150 m,根据相关要求[19-20],基岩段按照岩移角70°计算,采空区影响范围为120 m,不会影响到T1 孔;采后孔2 个(T2、T3),均在11201 工作面上方施工,T3 孔位于11201 工作面中部,T2 孔位于11201 工作面东边界靠近煤柱内侧的位置。钻孔布置平面图如图2。

图2 钻孔布置平面图Fig. 2 Drilling layout plan

T1 采前孔为背景值孔(终孔深度381.82 m),施工过程中对孔内进行了取心、抽水、测井、窥视、漏失量观测等相关测试实验,取得的测试成果作为后续T2 和T3 采后孔的参考背景值。冲洗液漏失量如下:

1)T1 采前孔。T1 孔深120~231.33 m,钻孔漏失量较小,钻井液正常返水,最小漏失量0.030 m3/h,单位时间单位进尺最小漏失量0.001 9 L/(s·m),最大漏失量0.268 m3/h,单位时间单位进尺最大漏失量0.006 4 L/(s·m),平均漏失量0.085 4 m3/h,单位时间单位进尺平均漏失量0.002 3 L/(s·m)。此阶段钻孔漏失量较小,属于钻进过程中钻井液正常损耗,揭露地层完整,原生裂隙不发育。在孔深231.33~381.82 m,钻孔漏失量出现2 次突增现象,分别为孔深242.89 m,漏失量达到了0.621 m3/h,单位时间单位进尺漏失量大于0.013 9 L/(s·m);孔深311.82 m,漏失量1.258 m3/h,单位时间单位进尺漏失量0.035 7 L/(s·m);孔深242.89、311.82 m 2 个漏失量突增点(段),说明原始地层中局部发育有单条、连通性弱的原生裂隙。

2)T2 采后孔。T2 采后孔为“两带”发育高度测试钻孔(终孔深度351.62 m),在11201 回采经过该孔所在位置6 个月后开始施工。孔位选择在距离T1采前孔附近西75 m 左右进行施工。在施工过程中,对钻孔进行取心及漏失量观测等相关测试实验。该孔终孔层位位于2 号煤内。T2 孔的全孔段漏失量变化曲线大致分为3 个阶段:①第1 阶段:孔深120~124.39 m,120 m 之前钻孔漏失量相对较小,钻井液正常返水,当孔深达到124.39 m,漏失量发生突变,最大漏失量1.137 m3/h,单位时间单位进尺最大漏失量0.051 4 L/(s·m),此阶段钻孔漏失量较T1 采前孔相比较,钻孔液漏失量和单位时间单位进尺漏失量均有1 个数量级上的增大,说明煤层开采对上覆弯曲下沉带岩层产生扰动影响,导致原岩完整性受到破坏,发育有层隙、裂隙,但连通性差;②第2 阶段:孔深124.39~282.32 m,钻孔漏失量呈震荡规律变化,钻井液返水量明显减小,最小漏失量1.127 m3/h,单位时间单位进尺最小漏失量0.028 4 L/(s·m),最大漏失量1.684 m3/h,单位时间单位进尺最大漏失量0.056 6 L/(s·m),平均漏失量1.378 m3/h,单位时间单位进尺平均漏失量0.036 1 L/(s·m),此阶段漏失量和单位时间单位进尺漏失量均明显增大,表明此段岩层局部发育有裂隙,连通性较强;③第3 阶段:孔深282.32~351.62 m,钻孔漏失量达到最大值,钻井液不返水,漏失量≥9 m3/h,单位时间单位进尺漏失量0.085 4~1.442 L/(s·m),较第2 阶段相比,漏失量已达到最大观测值,单位时间单位进尺漏失量增大1 倍,随着钻探进尺的不断增加,单位时间单位进尺漏失量不断波动,呈震荡规律变化。

3)T3 采后孔。T3 孔为“两带”发育高度测试钻孔(终孔深度361.00 m),在11201 回采经过该孔所在位置6 个月后开始施工。孔位选择在T1 孔偏西225 m 处附近进行施工。在施工过程中,对钻孔进行取心及漏失量观测等相关测试实验,该孔终孔层位位于2 煤采后垮落带内。T3 孔的全孔段漏失量变化曲线大致分为3 个阶段:①第1 阶段:孔深120~124.79 m,120 m 之前钻孔漏失量相对较小,钻井液正常返水,当孔深达到124.39 m,漏失量发生突变,最大漏失量0.471 m3/h,单位时间单位进尺最大漏失量0.022 8 L/(s·m),此阶段钻孔漏失量较T1 采前孔相比较,钻孔液漏失量和单位时间单位进尺漏失量均有1 个数量级上的增大,说明煤层开采对上覆岩层和黄土覆盖层产生的扰动影响,导致原岩完整性受到破坏,发育有层隙、裂隙,但连通性差;②第2 阶段:孔深124.79~287.52 m,钻孔漏失量逐渐增大,钻井液返水量降低,最小漏失量0.471 m3/h,单位时间单位进尺最小漏失量0.012 8 L/(s·m),最大漏失量1.783 m3/h,单位时间单位进尺最大漏失量0.026 2 L/(s·m),平均漏失量0.986 m3/h,单位时间单位进尺平均漏失量0.025 3 L/(s·m),相同层段与T1 采前孔漏失量对比,钻孔液漏失量和单位时间单位进尺漏失量均有明显增大,充分说明煤层开采对该段岩层和产生的扰动影响,导致原岩完整性受到破坏,发育有层隙、裂隙;③第3 阶段,孔深287.52~361.00 m,钻孔漏失量突然增加,漏失量达到大于9 m3/h,平均漏失量为6.857 m3/h,单位时间单位进尺平均漏失量0.192 L/(s·m),漏失量和单位时间单位进尺漏失量增大明显。随着钻探进尺的不断增加,钻孔漏失量达到最大,钻井液不返水。

对比3 个钻孔钻进过程中冲洗液漏失量,T1 孔代表地层原生孔隙、裂隙发育程度,T2、T3 孔在代表采动影响,顶板岩层收到扰动和破坏后孔隙裂隙的发育程度,可以看到,在垂深280 m 以上,T2、T3 孔漏失量和T1 孔差别不大,表明岩层受破坏程度小,垂深280 m 以下,T2、T3 孔漏失量随着孔深(H)增大而注浆增大,直至孔内不反水,冲洗液全部漏失,表明岩层受破坏程度不断增大,根据冲洗液漏失量,初步判断导水断裂带顶界位于垂深280 m 以下[17-18],具体的位置还需要通过压水试验进一步确定。钻孔冲洗液漏失量对比图如图3。图中:Q 为冲洗涌失量;H 为孔深。

图3 钻孔冲洗液漏失量对比图Fig. 3 Contrast diagram of loss of drilling flushing fluid

2.1.2 钻孔压水试验

压水试验采用钻孔双端封堵测漏装置[17-18],通过分析覆岩漏失量变化情况可以确定煤层采后“两带”发育高度。

在T1~T3 钻孔压水测试现场工作中,完成注入水量、注水压力、孔口水量变化等原始记录,获取了相应的资料。每个钻孔测试时间为10 d,测试段为260~320 m 层段,测试段个数各60 个。

T2~T3 钻孔为11201 煤层回采后覆岩地层漏失量观测孔。各钻孔测试均自上而下进行,按1 m 间距进行压水试验。通过观察钻孔不同位置漏水量,判断导水断裂带发育高度。期间,多次发生由于塌孔影响使胶囊膨胀后破损,无法封堵住孔壁出水的现象,增加了测试难度。

在T1 钻孔压水测试中,260~265 m 孔段在最大水压力1 MPa 情况下无法注入水量,同时增加测量测试段出水;260~265 m 在1、1.5 MPa 压力下无法注入水量;273~276、293~295 m 层段时可听到孔内有咕隆声,孔口有吸风现象。

在T2 钻孔压水测试中,孔深277~278、290~291、297~298 m 孔段由于塌孔无法进行压水测试;261~263、267~269 m 孔段在最大水压力1、1.5 MPa情况下无法注入水量;271~274、277~278、290~291 m 层段时可听到孔内有咕隆声,孔口有吸风现象;272~273、290~291、297~298 m 在2 MPa 发生胶囊没封住和塌孔现象;312~320 m 压水试验过程中水量漏失严重。

在T3 钻孔压水测试中,孔深264~265、266~267、292~293、293~294、297~298 m 孔段由于压力为2 MPa 时塌孔无法进行压水测试;260~264、265~266 m 在注水压力1、1.5 MPa 时注不进水;274~276 m注水压力稳不住,孔内涌水显著增大,无法测试。314 m 以后的孔段水量漏失严重。

导水断裂带发育高度实测图如图4。压水量对比图如图5。

图4 导水断裂带发育高度实测图Fig.4 Measured drawing of development height of water-conducting fracture zone

图5 压水量对比图Fig.5 Contrast diagram of water pressure

钻孔压水试验成果分析如下:

1)根据T2 钻孔压水试验过程漏失情况,结合孔口标高为+1 233.54 m,煤层顶板标高为+842.18 m,计算得出T2 钻孔导水断裂带顶界为孔深287 m,标高+946.54 m,可得导水断裂带发育高度为104.36 m,测试区域煤层厚度3.6 m,采高3.2 m,裂采比为32.61 倍。

2)根据T3 钻孔压水试验过程漏失情况,结合T3钻孔孔口标高为+1 233.58 m,煤层顶板标高为+842.21 m,计算得出T3 钻孔导水断裂带顶界为孔深281 m,标高+952.58 m,可得导水断裂带发育高度为110.37 m,测试区域煤层厚度3.6 m,采高3.2 m,裂采比为34.49 倍。

3)对比3 个钻孔压水试验成果,T1 孔代表地层原生孔隙、裂隙发育程度,T2、T3 孔在代表采动影响,顶板岩层受到扰动和破坏后孔隙裂隙的发育程度,在垂深280 m 以上,T2、T3 孔漏失量和T1 孔差别不大,表明岩层受破坏程度小;在垂深280 m 以下,T2、T3 孔压水量随着深度增大而逐渐增大,表明岩层受破坏程度不断增大,根据压水试验成果,初步判断T2 孔导水断裂带顶界位于垂深287 m,T3 孔导水断裂带顶界位于垂深281 m[17-18]。

综合对比本次袁大滩煤矿2 煤开采导水断裂带发育高度实测结果(包括冲洗液漏失量和压水试验成果),本次在11201 工作面压水测试获取的煤层采后顶板导水断裂带高度为104.36~110.37 m,裂采比为32.61~34.49,导水断裂带顶界发育在直罗组地层范围内。

2.2 数值模拟

数值模拟采用3DEC 非连续介质(节理岩体)的三维离散元软件研究2 号煤回采后覆岩破坏情况。

根据现场地质资料,构建数值模型,其外形尺寸(长×宽×高)=600 m×100 m×340 m,模型中由下往上的倾斜岩层依次定义为第1 层至第24 层,其中第3层为2 号煤。模型底部第1 层与第2 层为煤层底部岩层,分别为最底层中粒砂岩与煤层底板泥岩。

通过对模型中11201 工作面依次开采过程中的速度矢量加以分析,比较工作面开采过程中的裂隙场分布规律,研究工作面开采的导水断裂带发育高度及范围。并结合数值模型11201 工作面开采过程中的覆岩演化特征,综合分析模型11201 工作面开采过程中“两带”高度范围。

1)当工作面回采至560 m 时,顶板岩层裂隙场向上扩展至地表,裂隙场集中分布区域呈“梯状”分布,岩层变形区域主要集中在模型长度40~560 m高度65~191 m 范围内,其导水断裂带的最大高度约为107.5 m。

2)当11201 工作面回采至560 m 时,由于40~560 m 范围内的工作面顶板充分垮落,垮落带的高度位于24.3~25.4 m 范围内,采空区上部岩层产生破坏较为明显,存在明显的弯曲变形,裂隙向上扩展,使得导水断裂带的高度位于101.6~107.5 m 范围内。

在数值模型中所测“两带”主要形成于工作面回采至50 m 出现的顶板初次垮落时,此时,垮落岩层仅为采空区中间部位的顶板下分层,垮落高度在2.0~2.2 m 范围内,而后逐渐增加,至工作面开采167 m 后,垮落带基本保持稳定,其稳定后的垮落带高度范围为24.0~25.4 m;断裂带在工作面回采至50 m 初次形成时的高度位于27.3~28.1 m 范围内,而后随开采进行而逐渐向上发育,至工作面回采至300 m 后基本保持稳定,其稳定后的导水断裂带高度范围为101.6~107.5 m,约为采高的31.75~33.59倍。

2.3 相似材料模拟

根据袁大滩煤矿11201 工作面实际原型,本次相似模拟实验平台模型尺寸为:长×宽×高=3 000 mm×300 mm×1 500 mm,根据相似原理及准则,得出主要相似参数条件为:几何相似系数αl=1/120,时间相似系数αt=7/100,速度相似系数αt=7/100,重力相似系数αγ=2/3,强度、弹性、黏结力相似系数αR=αE=αC=1/300,内摩擦角相似系数αΦ=1/1,作用力相似系数αf=8×10-8。

模型主要材料为:砂;辅料:大白粉、熟石膏、云母、水,其中在对煤层进行配比时要加入粉煤灰。由于模型材料的主料是砂,辅料所占比重较少,不影响模型材料的密度,所以,除煤层外,其它各层的密度均按1 600 kg/m3计算。

在模型上共布设12 条观测线,324 个观测点位。主要为了观测导水断裂带内岩层下沉量、导水断裂带顶部附近岩层下沉量、数值法预计的导水断裂带顶部发育位置附近岩层下沉量和模型顶部岩层下沉量。在模型的两边对称的留20 cm(原型24 m)的边界,模拟推进长度为260 cm(原型312 m),使其达到充分采动,采空区采用垮落法处理。

当工作面推进至51.8 cm 时,发生初次来压,但监测点无位移变化。当工作面推进至71.3 cm 时,发生第1 次周期来压。由上至下I~IX 行的监测点无变化,X、XI 行的3~8 号监测点有显著的位移变化,下沉曲线向推进方向延伸,4 号监测点为最大下沉点。当工作面推进至79.2 cm 时,发生第2 次周期来压,下沉曲线与第1 次周期来压曲线无明显变化,但8号监测点发生位移,5 号监测点为最大下沉点,下沉曲线向推进方向继续延伸。当工作面推进至132.8 cm 时,发生第8 次周期来压。工作面上方岩层位移较为明显,裂隙从第XII 行的11 号监测点左右向上发育到第III 行11 号监测点。采空区后方岩层无明显变化,随着工作面的推进,下沉曲线将会继续延伸。当工作面推进至217.5 cm 时发生第15 次周期来压。工作面上方岩层位移有明显变化:第XI 行18~23 号监测点有明显下沉现象,第XII 行17~20号监测点明显下沉。采空区后方岩层无明显位移变化。当工作面推进至232.6 cm 时发生第17 次周期来压,顶板垮落。当工作面推进至241.5 cm 时发生第18 次周期来压,工作面上方岩层有明显位移:第X 行的19~23 号监测点有位移变化,第XI 行的22~24 号监测点有位移变化,第XII 行的21~25 号监测点有位移变化,均有下沉现象。采空区后方岩层无明显位移现象。当工作面推进至263.5 cm 时发生第19次周期来压。工作面上方岩层位移变化明显,下沉曲线沿工作面推进方向延伸,地表下沉现象明显,裂隙发育明显,近似正梯形。采空区后方岩层无明显位移变化,表明此时煤层顶板覆岩垮落充分。综上所述,当工作面推进至263.5 cm(相当于工作面实际推采长度为316.2 m)时,顶板覆岩破坏高度达到最大,之后不在有明显变化。相似材料模拟覆岩破坏最终形态图如图6。

图6 相似材料模拟覆岩破坏最终形态图Fig.6 Final shape diagram of overburden failure by similar materials simulation

通过室内模拟实验,分析11201 工作面顶板覆岩变形破坏规律如下:

1)随着工作面推进,覆岩发生垂直位移变化均呈现出“细微下沉→V 型凹陷→U 型稳定沉陷”的渐变过程,其中煤层直接顶位移渐变过程略早于直接顶与关键层之间的中间岩层略早于关键岩层。在工作面回采至310 m 左右时位移变化后的采空区中部关键层顶板基本稳定,煤层上覆岩层位移也基本稳定,采空区上覆岩层随工作面推进呈现出明显的阶梯状扩展演化过程。

2)11201 首采工作面在0~280 m 的推进过程中,导水断裂带的发育高度随工作面的推进逐渐升高,同时覆岩上方裂隙发育明显,而在280~300 m的推进过程中,导水断裂带的发育高度基本随工作面的推进没有明显变化。工作面在初次来压后垮落带高度基本保持稳定,高度位于24.0~25.4 m,约为采高的7.5~7.9 倍,导水断裂带向上发育过程则明显长于垮落带;导水断裂带初次形成时的高度为27.2~28.3 m,而后随开采进行而逐渐向上发育,至工作面回采至316 m 左右达到充分采动后基本保持稳定,稳定后的导水断裂带高度为106 m,约为采高的33.13 倍,与现场实测相比基本一致。

2.4 综合确定

主要通过钻孔漏失量消耗观测、压水试验、数值模拟及相似材料模拟试验,4 个方面综合确定11201工作面“两带”发育高度。

1)钻孔漏失量消耗观测。对比3 个钻孔钻进过程中冲洗液漏失量可知,在垂深280 m 以上,T2、T3孔漏失量和T1 孔差别不大,表明岩层受破坏程度小,垂深280 m 以下,T2 和T3 孔漏失量随着深度增大而注浆增大,直至孔内不反水,冲洗液全部漏失,表明岩层受破坏程度不断增大,根据冲洗液漏失量,初步判断导水裂隙带顶界位于垂深280 m 以下。

2)压水试验。对比3 个钻孔压水试验成果可知,在垂深280 m 以上,T2、T3 孔漏失量和T1 孔差别不大,表明岩层受破坏程度小,垂深280 m 以下,T2、T3 孔压水量随着深度增大而逐渐增大,表明岩层受破坏程度不断增大,根据压水试验成果,初步判断T2 孔导水断裂带顶界位于垂深287 m,T3 孔导水断裂带顶界位于垂深281 m。压水测试获取的煤层采后顶板导水断裂带高度为104.36~110.37 m,裂采比为32.61~34.49,导水断裂带顶界发育在侏罗系直罗组地层范围内。

3)数值模拟。通过数值模拟11201 工作面回采过程中覆岩破坏规律,“两带”主要形成于工作面回采至50 m 出现的顶板初次垮落时,此时,垮落岩层仅为采空区中间部位的顶板下分层,垮落高度在2.0~2.2 m 范围内,而后逐渐增加,至工作面开采167 m 后,垮落带基本保持稳定,其稳定后的垮落带高度范围为24.0~25.4 m;裂隙带在工作面回采至50m 初次形成时的高度位于27.3~28.1 m 范围内,而后随开采进行而逐渐向上发育,至工作面回采至300 m 后基本保持稳定,其稳定后的导水断裂带高度范围为101.6~107.5 m,约为采高的31.75~33.59 倍。

4)相似模拟实验。导水断裂带初次形成时的高度为27.2~28.3 m,而后随开采进行而逐渐向上发育,至工作面回采至316 m 达到充分采动后基本保持稳定,其稳定后的导水断裂带高度为106 m,约为采高的33.13 倍。

综上所述,通过开展钻孔漏失量消耗观测、压水试验、物理相似模拟实验及数值相似模拟实验来确定袁大滩煤矿2 煤开采导水断裂带发育高度,4 种方法测试得到的结果差别不大,最终以实测数据为主,确定袁大滩煤矿2 煤采后顶板导水裂隙带高度为104.36~110.37 m,裂采比为32.61~34.49,导水断裂带顶界发育在侏罗系直罗组地层范围内。

2.5 对比分析

研究区所处的陕北侏罗纪煤田还有其他矿区已开展过覆岩导水断裂带高度探查研究,如榆神矿区内榆阳煤矿、金鸡滩煤矿、榆树湾煤矿、杭来湾煤矿的裂采比为20.54~27.78、平均24.73[21];神北矿区内大柳塔煤矿、上湾煤矿、石圪台煤矿的裂采比约13~18、一般为15 左右[22]。而根据本次研究成果,其裂采比远高于上述地区矿井,由此可见,榆横北区煤层采后覆岩破坏规律与该煤田内其他矿区矿井均存在一定的差异性。

根据近年来覆岩破坏规律方面的研究成果,发现其影响因素较多,如有煤层自身特征、围岩赋存条件、矿井地质构造等自然因素,也有工作面布设(尺寸、位置等)、开采方式(采煤方法、开采煤厚、回采速度、顶板管理等)、周边矿井采掘情况等人为因素,还有其它涵盖时间、空间等变化不稳定因素。另外,当不同因素叠加、相互作用时,还有可能产生非同于原先单一因素所造成的常见效果。

榆神矿区、神北矿区内矿井煤层埋深基本在100~300 m 左右,且煤层赋存条件、覆岩分布及构成均与本研究区存在一定差异,尤其在神北矿区,由于其埋深浅、采厚大,部分矿井采煤后导裂带即会导通至地表(计算的裂采比值虽不大,是因为导裂带无法向上发育而停止计算),在榆横北区内的煤层普遍埋藏深度较大,且其覆岩结构组合、煤层及围岩物理特征等情况均有别于榆神矿区、神北矿区等其他矿井,因此,造成其采后覆岩破坏高度有可能较大。就本次研究而言,采用地面钻探观测、孔内封堵压水试验的方法,对榆横北区内覆岩“两带”发育高度的现场探查工作提供较好的应用实例,在与数值模拟、相似材料模拟成果对比验证后,最终确定的覆岩导水断裂带参数对矿井具有可靠、有效的指导作用,为矿井防治水工作提供基础依据。然而,根据各地区煤矿开采经验,覆岩破坏规律并非能够在短期内完全得到透彻掌握,在同一井田内都还有可能发生采后不同的覆岩变化情况,因此,关于区内煤层覆岩破坏规律的探索研究工作还需继续深入开展。

3 顶板水害分析及防治对策

3.1 充水水源分析

通过开展袁大滩煤矿2 煤开采导水断裂带发育高度实测工作,最终确定,导水断裂带高度为104.36~110.37 m,裂采比为32.61~34.49,导水断裂带顶界发育在直罗组地层范围内,距离安定组地层底界41~46 m,距离白垩系地层底界151~157 m,距离第四系离石组地层底界180~186 m,距离第四系萨拉乌苏组地层底界189~195 m,距离地表281~287 m。在导水断裂带发育范围内,主要分布有侏罗系延安组砂岩孔隙裂隙承压含水层和侏罗系直罗组砂岩孔隙裂隙承压含水层。

通过分析,袁大滩煤矿2 煤采后顶板直接充水含水层为直罗组和延安组含水层,这2 层含水层富水性均较弱;直接充水含水层与上覆富水性中等的白垩系洛河组含水层之间有巨厚且分布稳定的安定组隔水层存在,厚度超过100 m,全区稳定分布,上下含水层之间水力联系弱,使得白垩系和第四系含水层对煤层开采影响极小;通过分析地面观测孔资料,进一步证实工作面采后充水水源为直罗组含水层,第四系含水层在工作面回采过程中水位未发生任何变化;11201 工作面的采后正常涌水量为240 m3/h,回采过程中最大涌水量341.10 m3/h,与周边矿井(如小纪汗煤矿、大海则煤矿)相比,顶板含水层涌水量偏小,综上所述,袁大滩煤矿2 号煤开采受上覆含水层影响程度小。

3.2 水害防治对策

通过以上分析,认为矿井未来生产过程中主要的顶板防治水工作,应着重于对导水断裂带发育范围内的侏罗系延安组和直罗组含水层进行疏放,防止可能存在的局部富水异常区充水[23-25]。而对于研究区顶板含水层富水异常区的探查,现普遍采用的物探(井下直流电法、瞬变电磁法等)、钻探(普通短钻、长距离定向钻等)手段[1-2,26-27]均较为成熟,矿井通过采前开展顶板超前探查、疏放顶板水的工作,可尽量消耗各含水层的静储量,结合引流、截流的方式减少动态补给量,在实现“消峰平谷”的同时减少采空区的涌水。

4 结 语

1)袁大滩煤矿2 号煤开采覆岩破坏特征及“两带”发育规律研究分别采用了冲洗液漏失量观测、压水试验、数值模拟和相似材料模拟等多种方法,最终确定袁大滩煤矿11201 工作面2 号煤采高3.2 m 的条件下,采后顶板导水断裂带高度为104.36~110.37 m,裂采比为32.61~34.49。

2)袁大滩煤矿2 煤采后导水断裂带顶界发育在侏罗系直罗组地层内,煤层开采的直接充水水源为侏罗系延安组和直罗组砂岩含水层;煤层开采不受上覆白垩系洛河组、第四系含水层和地表水的影响。

3)袁大滩煤矿未来顶板防治水工作,应主要对覆岩导水断裂带发育范围内的侏罗系延安组和直罗组含水层水进行疏干,目标含水层以静储量为主,宜采用引流、截流的方式减少动态补给量,在实现“消峰平谷”的同时减少采空区涌水。