耦合引射器和沸腾池的环路热管传热特性研究

2022-07-19刘蕾袁博崔晨乙杨小平魏进家

刘蕾,袁博,崔晨乙,杨小平,魏进家

(西安交通大学化学工程与技术学院,710049,西安)

环路热管是一种高效的两相传热装置,具有无运动部件、传热距离远和热阻低等优点,已广泛应用于飞行器热管理[1-2]、太阳能回收和利用[3-4]以及电子设备冷却[5-6]等领域。

然而,现有的环路热管结构仍存在一些不足之处,其中热泄漏是一个亟待解决的问题。热泄漏是指部分施加到蒸发器的热量通过壁面和毛细芯传到补偿腔,使补偿腔内工质温度上升的现象。严重的热泄漏会提高蒸发区和环路热管的运行温度,降低其控温性能[7]。此外,热泄漏在高热负荷下更加明显,这阻碍了进一步提高环路热管的传热极限[8]。采用不锈钢、铝合金等导热率较低的材料制作蒸发器侧壁可以减少通过侧壁的热泄漏。使用两种不同导热系数材料加工的复合毛细芯可在降低热泄漏的同时保证蒸发效率,即毛细芯靠近蒸汽槽道侧采用高导热材料,而靠近补偿腔侧则采用低导热材料[9]。虽然文献中提出了多种减少热泄漏的方法,但由于蒸发器壁面和毛细芯导热现象始终存在,对于现有的蒸发器结构而言热泄漏仍不可避免,因此及时移除泄漏到补偿腔中的热量具有重要意义。Pastukhov等[6]为补偿腔配备了热虹吸管来增强散热。张红星等[10]将相变材料容器贴于补偿腔外壳,以吸收启动过程中从蒸发器向补偿腔的热泄漏。贾卓杭等[11]将热电制冷器的冷端紧贴在补偿腔壁面上,以降低补偿腔温度。近年来,利用泵驱动低温液体穿过补偿腔带走热泄漏的方式也受到了广泛关注[12-13]。

另一个问题是环路热管的最大热流密度还不能满足某些大功率器件的散热需求。为了提高最大热流密度,许多学者对环路热管的结构进行了优化。Tharayil等[14]在蒸发器内部设置了四条肋片以增加传热面积,该结构最大热负荷可达到380 W,相应的热流密度为95 W·cm-2。Jung等[15]在蒸发器的蒸汽槽道和补偿腔之间增加了一条支路,利用旁通的蒸汽将补偿腔中的液体推入毛细芯中,从而延迟毛细芯的干涸。Li等[16]设计了一款具有两并联冷凝器的环路热管,并指出该结构能获得比单一冷凝器的环路热管更高的传热能力和更低的热阻。尽管学者们已经进行了大量研究来提高环路热管的传热极限,但仍很难突破100 W·cm-2。

本研究的目的在于及时移除环路热管的热泄漏并提高其最大热流密度,为此提出了耦合引射器和沸腾池的环路热管结构。其中引射器由蒸发器产生的蒸汽驱动,抽吸补偿腔内的热液体以移除热泄漏并为沸腾池供液,而加工了柱状微结构强化表面的沸腾池则是实现高热流密度散热的主要部件。实验研究了耦合引射器和沸腾池的环路热管运行特性,并定量评估了引射器对移除热泄漏的贡献。

1 实验装置

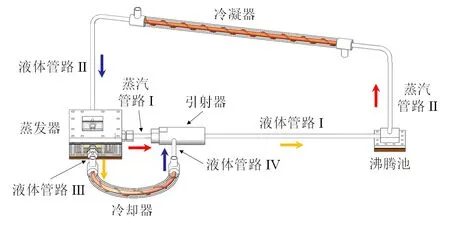

耦合引射器和沸腾池的环路热管结构如图1所示,主要包括与补偿腔一体的蒸发器、引射器、沸腾池、冷凝器、冷却器和连接管路等。使用T型热电偶对运行温度进行测量,温度测点位置如图1中红点所示,其中T1/T2和T6/T7分别位于蒸发器和沸腾池底板下表面的槽道中,用于测量底板与热源贴合处的温度,其他热电偶粘贴在环路热管外壁面。工质为去离子水,充液率为75%。充液前用极限真空度为4×10-2Pa的真空泵去除热管内部的不凝结气体。环路热管和热源均用陶瓷纤维纸包裹,散失到环境里的热量不超过总热负荷的10%。

(a)立体图

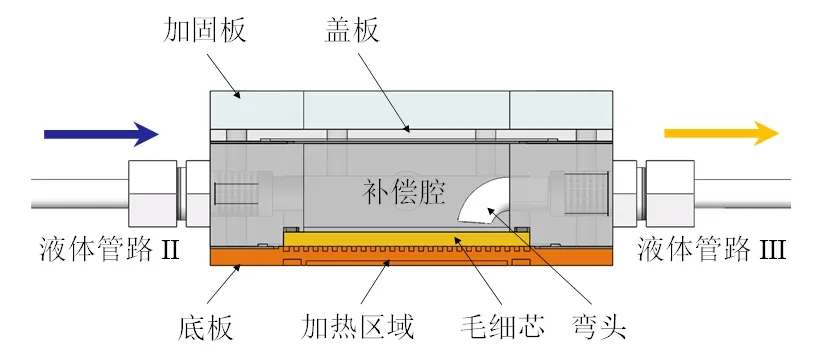

蒸发器的结构如图2所示。毛细芯由平均粒径约为80 μm的黄铜粉末烧结而成,孔隙率约为40%。补偿腔尺寸为43 mm×31 mm×17 mm(长×宽×高),其侧壁上开设有一个液体入口和一个液体出口,分别与液体管路Ⅱ和Ⅲ连接。液体出口设置有一个弯头,并伸入补偿腔内液面以下。该弯头能够确保在不同充液率下从补偿腔出口抽吸出来的都是液体,而且由于弯头入口靠近毛细芯上表面,能够增强毛细芯附近液体的流动,这不仅能够降低毛细芯上表面的温度,而且能促进毛细芯上表面由于热泄漏而产生的汽泡脱离。热源为内置电加热棒的铜块,加热面积为34 mm×24 mm。

图2 蒸发器结构图

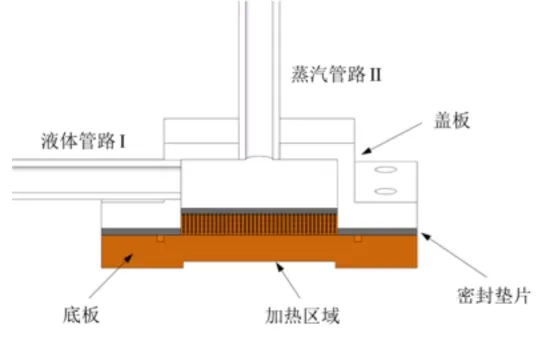

沸腾池是由紫铜底板和不锈钢盖板组成的方腔,其结构如图3所示。沸腾池内部腔体尺寸约为23 mm×23 mm×11 mm(长×宽×高)。底板上表面的换热区域用线切割加工了柱状微结构,单个微柱的尺寸约为300 μm×300 μm×500 μm(长×宽×高),相邻微柱的间距约为300 μm。沸腾池加热面积为22 mm×22 mm。

(a)沸腾池结构

引射器的结构如图4所示,由蒸汽喷嘴、液体喷嘴、混合腔和扩散段组成。蒸发器产生的蒸汽经过蒸汽喷嘴加速降压后在蒸汽喷嘴出口位置形成低压区,抽吸补偿腔内的液体由液体喷嘴进入混合腔。蒸汽在混合腔和扩散段与过冷液体接触并凝结[17]。引射器出口的液体通过液体管路Ⅰ进入沸腾池。

图4 引射器结构图

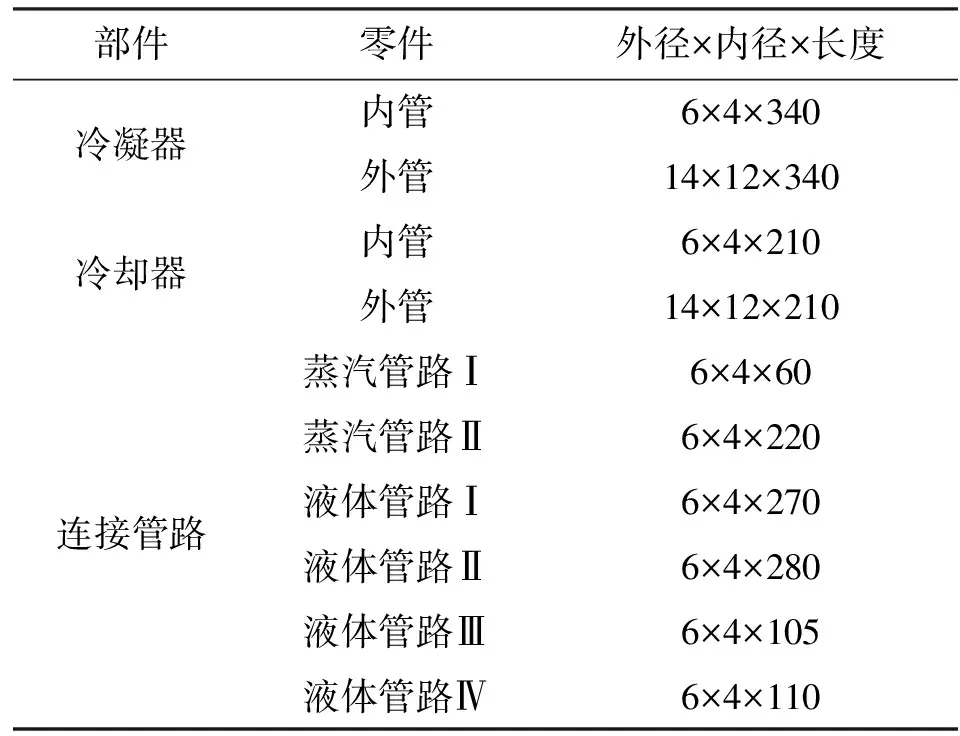

冷凝器和冷却器均采用套管式换热器。冷却水温度为(20±1) ℃,流量为3.0 L·min-1。冷凝器、冷却器及连接管路的具体尺寸见表1。

表1 冷凝器、冷却器及连接管路尺寸

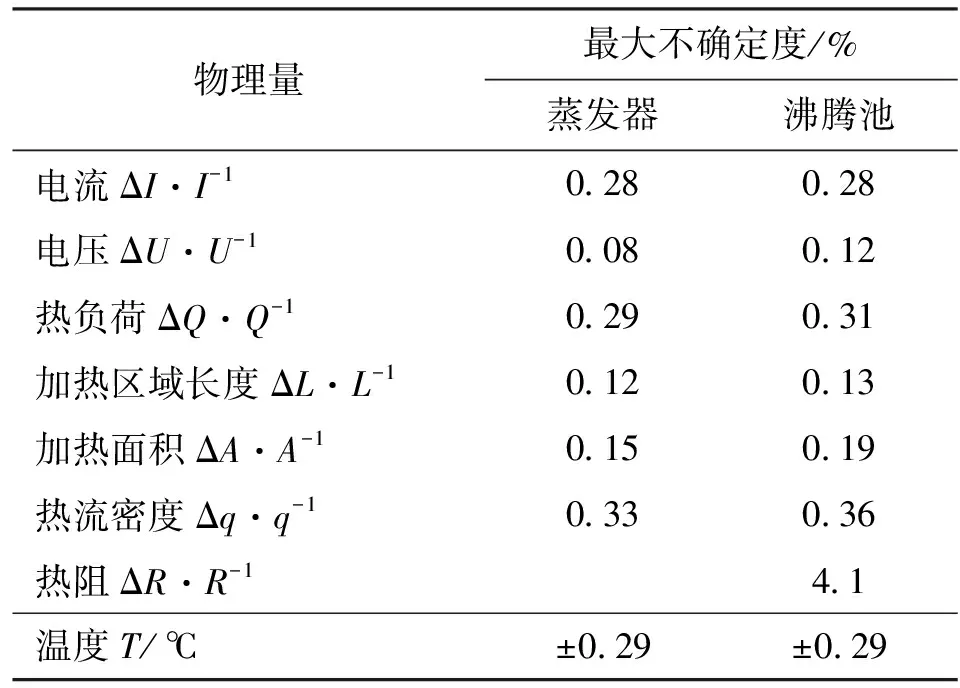

根据Moffat提出的误差传递公式[18]进行了不确定度分析,结果如表2所示。

表2 各测量物理量的最大不确定度

2 结果与讨论

2.1 变工况运行特性

在耦合引射器和沸腾池的环路热管中,沸腾池是主要的散热部件。为了探究沸腾池的传热极限,进行了变沸腾池热负荷的实验,其中蒸发器热负荷维持在150 W或200 W,并逐步增加沸腾池热负荷。

图5展示了该环路热管在变沸腾池热负荷下的运行曲线。可以看出,环路热管能够成功启动,但在蒸发器热负荷为150 W时沸腾池底板存在一定程度的温度过冲,这是由于蒸发器对沸腾池的液体供给不及时导致的。随着蒸发器热负荷增加至200 W,建立液体供给所需的时间减少,温度过冲消失。同时,该环路热管具有良好的变工况运行特性,沸腾池热负荷变化后,可以快速建立新的稳态。在蒸发器热负荷为150 W时,随着沸腾池热负荷从100 W增加至400 W(对应的热流密度为83 W·cm-2),沸腾池底板温度逐步升高。而400 W之后,继续增加热负荷则会导致沸腾池底板温度急剧上升,表明沸腾危机发生,达到了沸腾池的传热极限。当蒸发器热负荷增加至200 W时,沸腾池能达到的最大热负荷为550 W,对应的热流密度达到了114 W·cm-2。

(a)蒸发器热负荷150 W

根据环路热管达到稳定运行状态时的温度分布可获得不同工况下热管内部的流速分布[19]。由于环路热管外部包裹了隔热材料,因此在计算过程中忽略了热管与环境之间的换热。

根据能量守恒定律,蒸发器满足如下关系

Qv+Qleak=QEvap

(1)

式中:Qv为用于蒸发的热量,包括汽化潜热和将液体加热至饱和温度的显热;Qleak为从补偿腔带走的漏热量;QEvap为蒸发器热负荷。Qv和Qleak可以分别表示为

Qv=mEvap-out(hfg+cpΔTEvap-out,CC-in)

(2)

Qleak=mCC-outcpΔTCC-out,CC-in

(3)

式中:mEvap-out和mCC-out是蒸发器出口和补偿腔出口的质量流量;hfg是汽化潜热;cp是补偿腔内水的比定压热容;ΔTEvap-out,CC-in是蒸发器出口与补偿腔入口的温差;ΔTCC-out,CC-in是补偿腔出入口的温差。

对于引射器,根据质量守恒和能量守恒可以得到

mEvap-out+mLiq.nozzle=mInject-out

(4)

(5)

式中:mLiq.nozzle和mInject-out分别是引射器液体喷嘴入口和引射器出口的质量流量;hEvap-out、hLiq.nozzle和hInject-out分别为对应点处的比焓;uEvap-out、uLiq.nozzle和uInject-out分别为对应点处的流速,可以表示为

(6)

其中ρ为工质的密度,ri=2×10-3m为引射器附近连接管路内径。

对于冷却器,根据质量守恒可以得到

mLiq.nozzle=mCC-out

(7)

对沸腾池的液体供给量mBP-in为

mBP-in=mInject-out

(8)

将不同工况环路热管的稳态运行温度代入以上式子,则可以获得环路热管内部的流速分布。

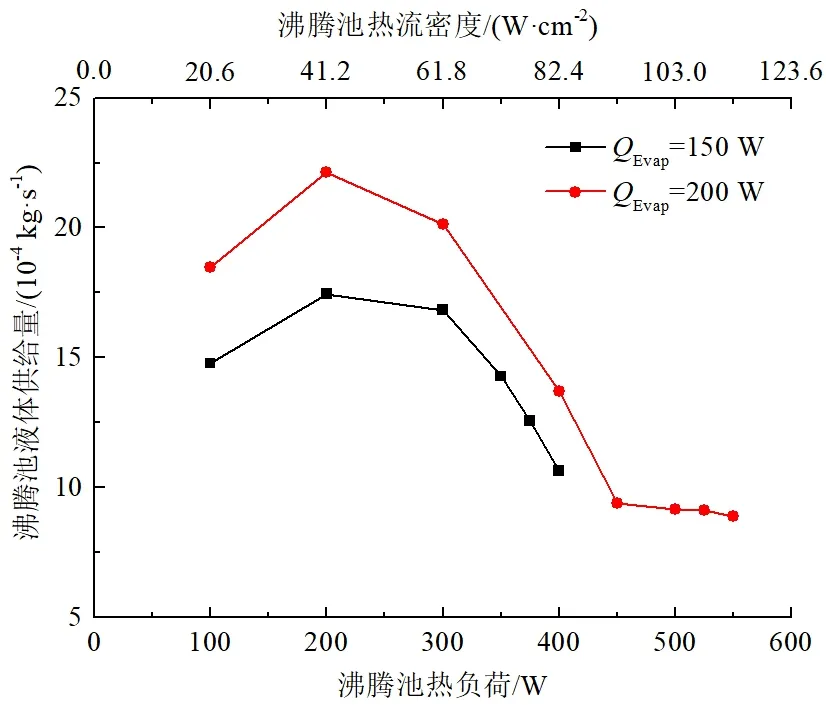

图6展示了不同工况下沸腾池的液体供给量。从图中可以看出,对于所有的沸腾池热负荷,蒸发器热负荷为200 W时的液体供给量均大于蒸发器热负荷为150 W时的液体供给量。

图6 沸腾池的液体供给量

适当增加蒸发器热负荷能提高沸腾池传热极限的原因可能与液体供给量和工质循环驱动力的增加有关。在本环路热管结构中,引射器能将补偿腔内的液体输送至沸腾池,起到与机械泵类似的效果,而引射器依赖于蒸发器产生的蒸汽驱动,随着蒸发器热负荷的增加,引射器运行的驱动力增加,对沸腾池的液体供给量和工质循环驱动力也随之增加。因此,适当增加蒸发器的热负荷有利于提高沸腾池的传热极限。

2.2 稳态运行特性

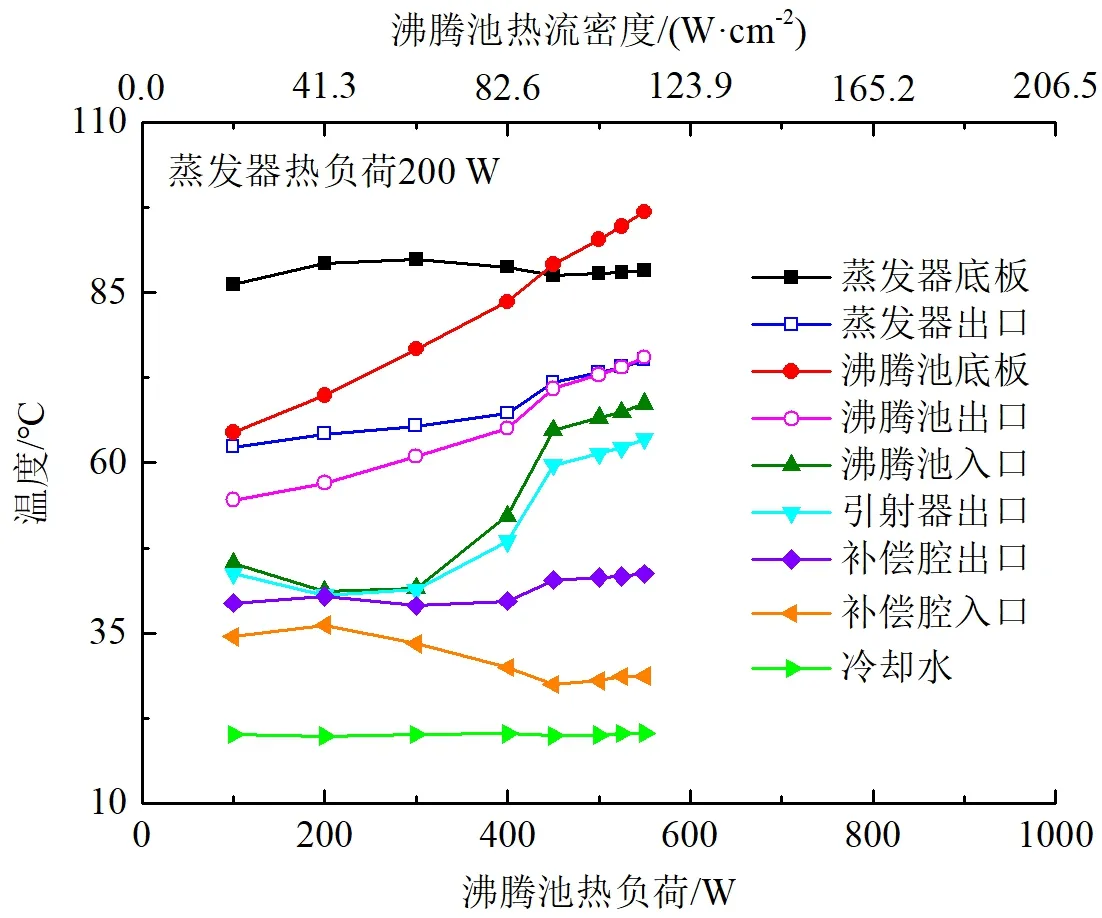

图7给出了蒸发器热负荷为200 W时不同沸腾池热负荷下的稳态运行温度。从图中可以看出,在达到传热极限之前,各热负荷下蒸发器和沸腾池底板温度均能维持在100 ℃以下。此外,补偿腔出口温度始终高于入口温度。这是由于引射器的抽吸作用使补偿腔入口的低温液体横跨补偿腔并吸收热泄漏后从补偿腔出口流出[20]。

图7 不同沸腾池热负荷下的稳态运行温度(蒸发器热负荷200 W)

图8展示了蒸发器热负荷为200 W时,不同沸腾池热负荷下蒸发器热负荷中用于蒸发的热量和热泄漏量,热泄漏占比为移除的热泄漏量与蒸发器热负荷的比值。从图中可以看出,随着沸腾池热负荷的增加,移除的热泄漏量呈现增长的趋势。同时,由于该环路热管的热泄漏能够被及时移除,因此即使在热泄漏量达到56 W,热泄漏占比高达28%时仍能稳定运行,而传统的环路热管通常需要控制热泄漏占比在20%以内[9,21-22]。

图8 不同沸腾池热负荷下蒸发器热负荷中用于蒸发的热量和热泄漏量(蒸发器热负荷200 W)

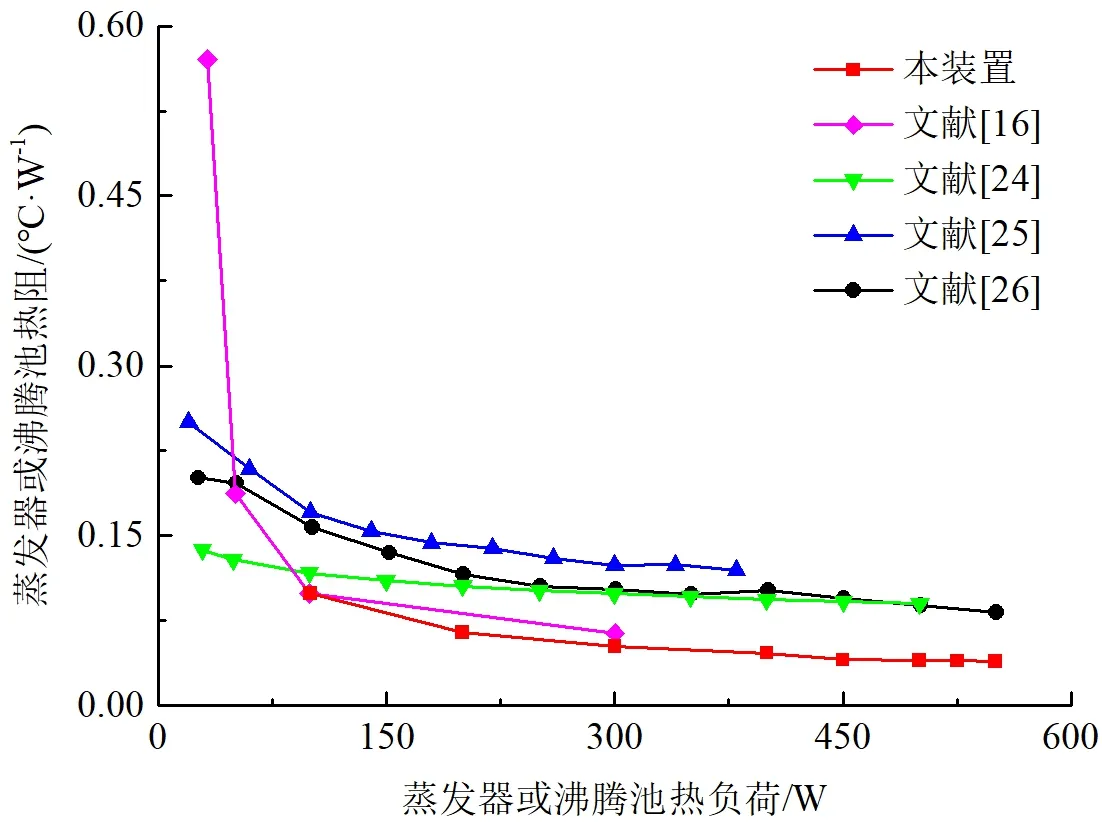

2.3 传热性能比较

总热阻Rtotal是评价环路热管整体传热性能的重要指标,其计算方法为[23]

(9)

式中:TEvap、TBP和Tsink分别为蒸发器底板温度、沸腾池底板温度和冷却水温度;QBP为沸腾池热负荷。

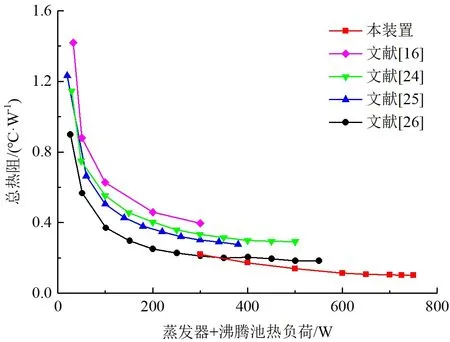

图9展示了蒸发器热负荷为200 W时本装置在不同沸腾池热负荷下的总热阻,并与文献中环路热管的总热阻进行了比较[16,24-26]。选用的对比实验均以水为工质,且冷凝器均位于蒸发器上方,具体的实验条件见表3。如图9所示,在总热负荷为300~750 W范围内,本装置的总热阻分布在0.22~0.10 ℃·W-1之间,且本装置的总热阻在所有的环路热管中是最低的。

表3 图9对应环路热管的实验条件

图9 本装置和传统环路热管总热阻比较

不同于传统环路热管以蒸发器为主要散热部件,本装置中沸腾池起到了主要的散热作用,因此沸腾池热阻RBP也是评价传热性能的重要指标,其计算方法为

(10)

式中TBP-out为沸腾池出口温度。

图10展示了本装置沸腾池热阻和文献中环路热管蒸发器热阻的比较,在沸腾池热负荷为100~550 W的范围内,本装置沸腾池热阻分布在0.10~0.04 ℃·W-1之间,低于文献中蒸发器热阻。其主要原因是蒸发器和沸腾池的换热方式不同,对于传统环路热管,施加在蒸发器底板的热量通过毛细芯中液体的蒸发带走。在运行的过程中,汽-液界面可能进入毛细芯内部,并在靠近底板一侧的毛细芯内形成干涸层,导致蒸发器的热阻较大,而对于本装置,施加在沸腾池底板的热量通过柱状微结构表面高效的沸腾换热带走,因此能获得较低的热阻。

图10 本装置沸腾池热阻和传统环路热管蒸发器热阻比较

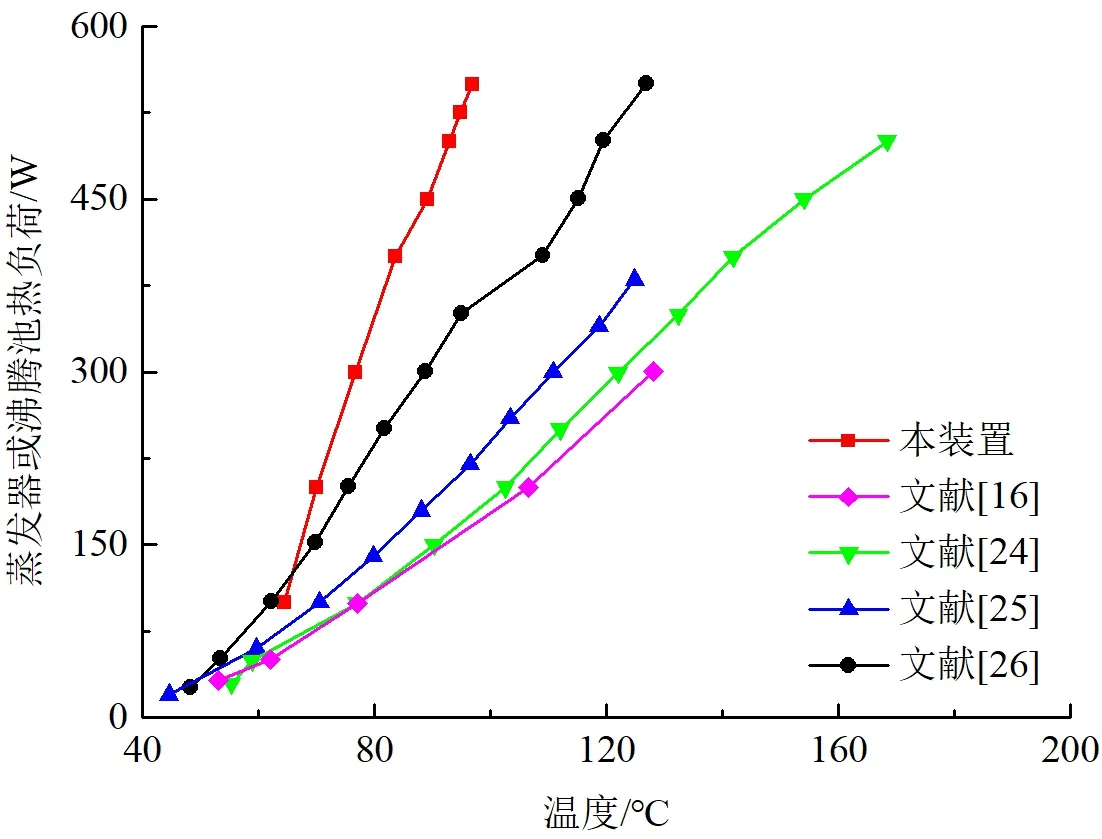

最大热负荷和热流密度也是评价环路热管性能的关键指标。图11展示了各环路热管在不同底板温度下的最大热负荷和热流密度。由于沸腾池是本装置主要的散热部件,因此选用沸腾池的热负荷和底板温度进行对比。如图所示,本装置能达到的最大热负荷为550 W,对应的热流密度高达114 W/cm,高于大多数传统环路热管。此外,由于高热负荷下沸腾池底板的汽化核心密度增加,本装置底板温度随热负荷增长的速率远低于传统环路热管,这使本装置的优势在高热负荷条件下得到充分体现。当热负荷高于100 W时,使用本装置可以获得比大多数传统换环路热管更低的运行温度。

(a)热负荷对比

3 结 论

为了解决环路热管的热泄漏问题并提高其最大热流密度,本文提出了一种耦合引射器和沸腾池的新型环路热管结构,并对其运行特性开展了实验研究,得出的主要结论如下。

(1)本装置中引射器由蒸发器产生的蒸汽驱动,抽吸补偿腔内的热液体以移除泄漏到补偿腔中的热量并为沸腾池供液,而沸腾池则是实现高热流密度散热的主要部件。

(2)本装置具有良好的变工况运行特性,当热负荷变化时,可以快速建立新的稳态。此外,适当增加蒸发器的热负荷有助于提高沸腾池的传热极限。

(3)本装置有望运用于高热流密度和多热源系统的散热。当蒸发器热负荷为200 W时,沸腾池的最大热负荷为550 W,对应的热流密度为114 W·cm-2,总热阻为0.10 ℃·W-1,沸腾池热阻为0.04 ℃·W-1。相比于传统环路热管,本装置能获得较高的传热极限和较低的热阻。