海上风电机组单点支承结构用双列圆锥滚子轴承优化设计

2022-07-19曹旭胡宗邱王艳芹王亚凤李伟哲

曹旭,胡宗邱,王艳芹,王亚凤,李伟哲

(1.北京京冶轴承股份有限公司,北京 102600;2.中国三峡建工(集团)有限公司,成都 610041)

海上风电机组代表了当今风电技术的最高水平,要求设备具有高可靠性且易于安装和维护,其市场规模极大,风险也极高[1]。我国可开发和利用的风能储量约10×109kW,其中海上风能储量约7.5×109kW[2],然而我国的海上风电机组开发才刚刚起步。

主轴轴承是风电机组的核心部分, 多采用2套圆锥滚子轴承、双列圆锥滚子轴承或三排圆柱滚子轴承[3]等。根据轴承使用环境,承载的复杂程度以及安装维护的便利程度,主轴轴承的设计和选型分为三点支承、两点支承和单点支承[4]。单点支承最为特殊,其悬臂梁式的受力布置对轴承的承载能力要求很高,设计时需要考虑多方面的影响。因此,本文针对海上风电机组单点支承结构用双列圆锥滚子轴承结构进行优化设计。

1 海上风电机组主轴轴承结构

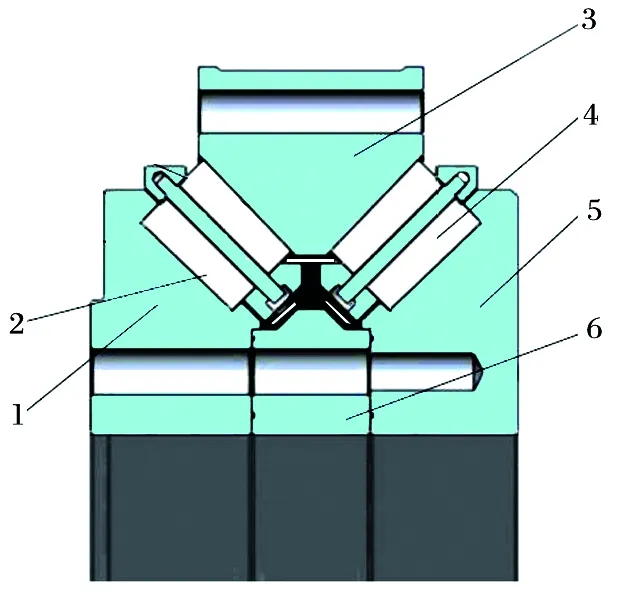

某海上风电机组单点支承主轴轴承采用超大型双列圆锥滚子轴承,其结构如图1所示,外形尺寸φ3 600 mm×φ2 680 mm×425 mm,滚子数量为98×2个,滚子直径为89.32 mm。该主轴轴承需要承受风轮所传递的弯矩、轴向和径向载荷。另外,该轴承采用外圈双滚道和2个内圈单滚道的设计,2个内圈设计有连接孔和定位孔,保证轴承具有整体性且便于安装。

1—第1内圈;2—第1列滚子;3—外圈;4—第2列滚子;5—第2内圈;6—内隔圈。

轴承单点支承结构示意图如图2所示。极限载荷下倾覆力矩M较大,所以滚子回转中心线与轴承回转中心的夹角设计为45°,滚子采用对数曲线修形,初始小游隙,在工作状态下为零游隙,且修形后需满足轴承设计寿命要求。

图2 轴承单点支承结构示意图

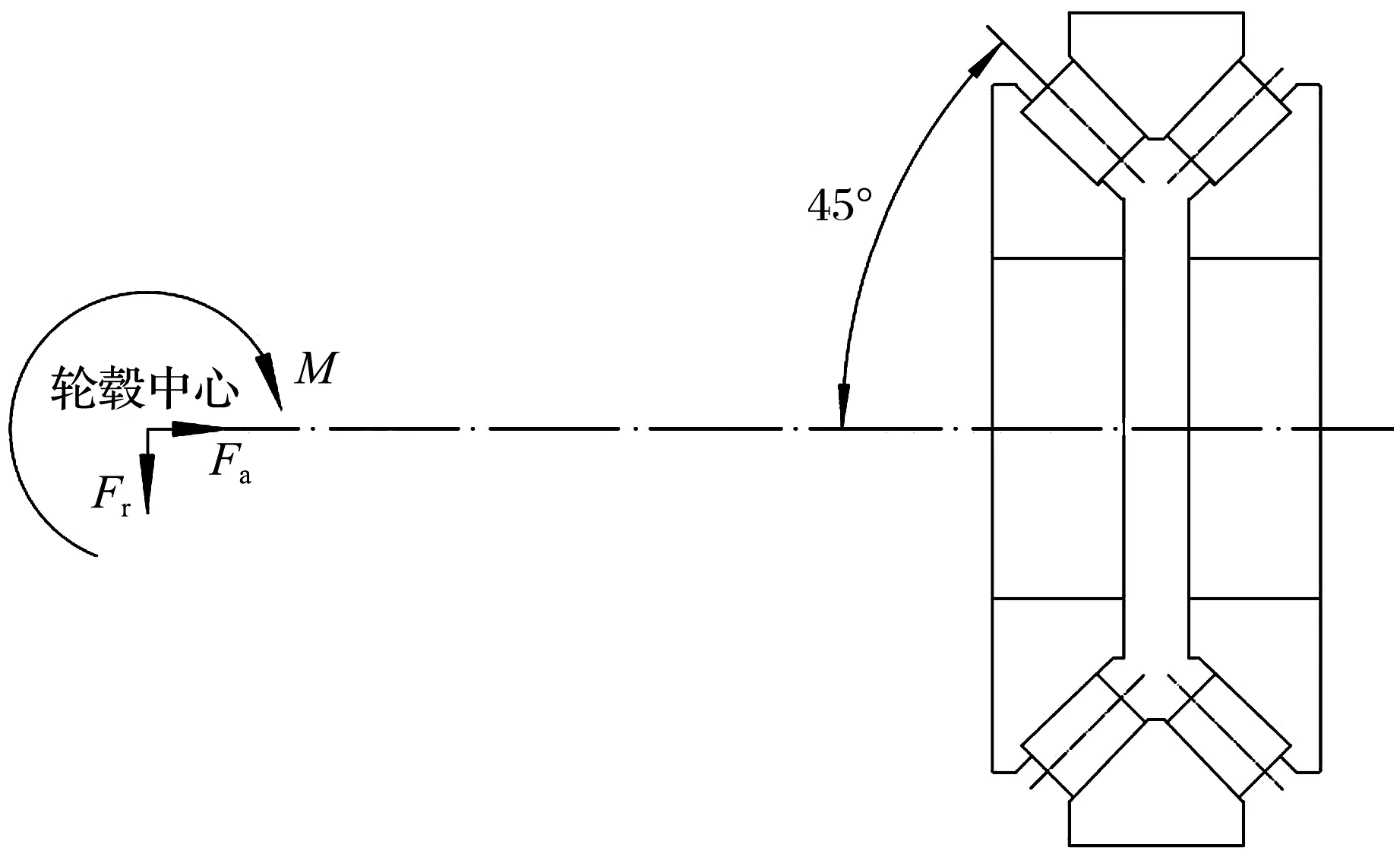

2 有限元仿真分析

为确保双列圆锥滚子轴承的可靠性,采用有限元进行优化。通过有限元软件ROMAX[5]进行整体建模,包括轮毂、齿轮箱及弯头等,并综合考虑外部连接件受力变形对主轴轴承的影响,包括螺栓连接对轴承游隙的影响,轴承模型如图3所示。

1—轮毂;2—主轴轴承;3—齿轮箱。

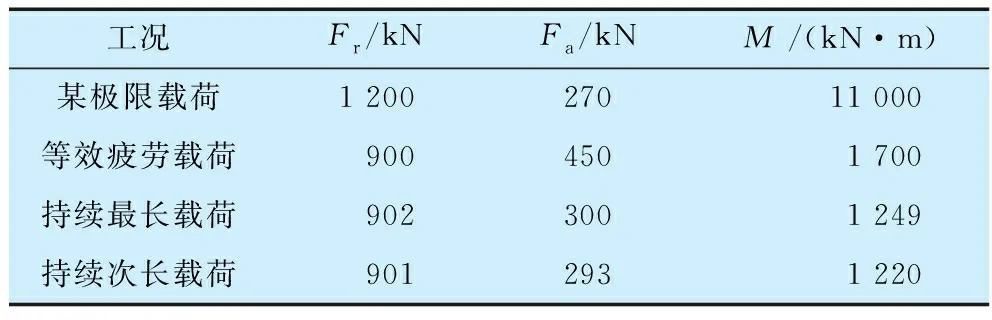

有限元分析中创建了全柔性的轴承仿真模型,套圈上每个节点均考虑6个方向的自由度(ISO标准假设套圈是刚性的),这种套圈柔性化的方法使分析更准确。在分析中,将双列圆锥滚子轴承建成2个单列的圆锥滚子轴承,以便为滚子和套圈施加不同的修形;轴承初始游隙设定为正游隙,在对螺栓进行预紧后,轴承游隙变为零,即轴承安装后游隙为零;轴承分析的坐标系为轮毂中心的固定坐标系,载荷的施加点设置在轮毂中心位置,主要载荷数据见表1。等效疲劳载荷由载荷谱进行变载数据等效处理得到,公式为

表1 载荷数据表

式中:p为滚子轴承对应系数,p= 10/3;Fi为载荷谱中的一组载荷;ni为对应Fi的转数;N为载荷谱累积总转数,N=89×106r。

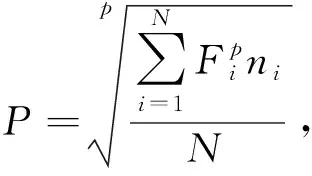

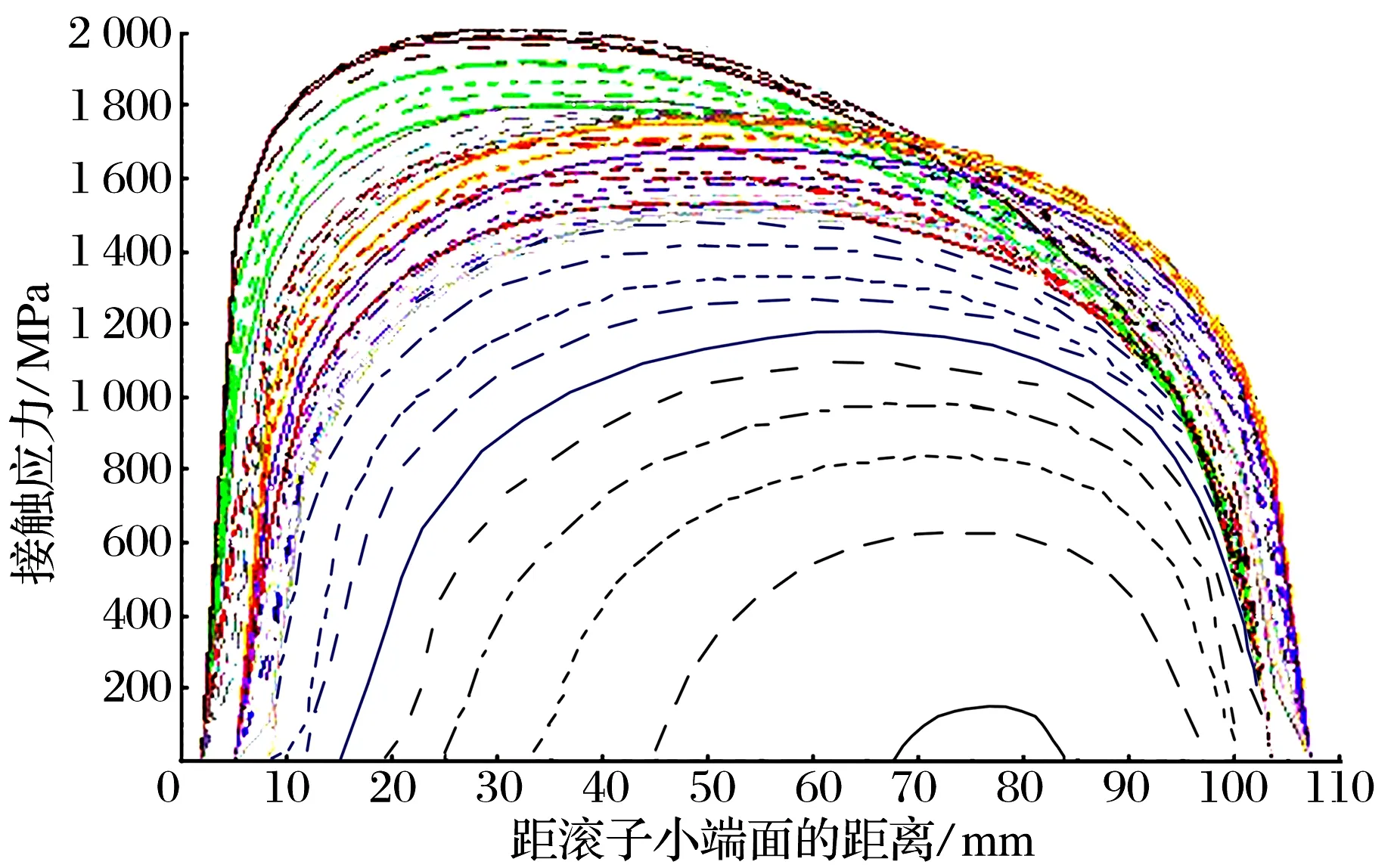

极限载荷下轴承的第2列内圈滚道接触应力曲线如图4所示,图中不同颜色的标注曲线对应已产生接触应力的滚子。从图4可以看出,轴承在这组极限载荷下,第2列滚子与滚道的接触出现了偏载,接触区域偏向于滚子小端,第2列内圈滚道最大接触应力为2 161 MPa。

图4 极限载荷下第2列内圈滚道接触应力曲线

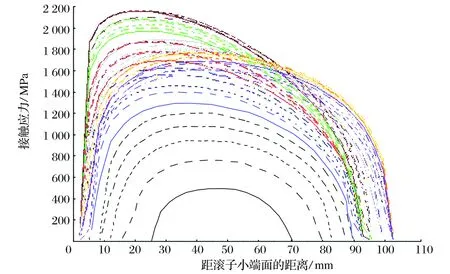

极限载荷下轴承的第1列内圈滚道接触应力曲线如图5所示:第1列滚子与内圈滚道的受力接触相对均匀,第1列内圈滚道最大接触应力为1 437 MPa。

图5 极限载荷下第1列内圈滚道接触应力曲线

第2列之所以出现偏载,主要是单点支承结构特有的悬臂梁式受力分布造成的。在力的传导过程中,第1列起内部支承作用,受力相对均匀,而第2列则因为悬臂梁式结构导致力在传导过程中发生接触点向滚子小端偏移来产生更大的平衡力,造成了偏载,受力不均匀,接触应力增大,将影响轴承的运行安全并加速滚道的损伤,从而降低轴承使用寿命。

3 双列圆锥滚子轴承结构优化

针对上述偏载情况,通过固定与滚子素线接触的起始点,调整滚子素线接触终点与滚道素线的相对距离,以确定最佳的调整量,改善滚子偏载情况。

除了优化滚道与滚子的接触,还要考虑滚子球基面与内圈大挡边的接触情况。对第2列内圈滚道进行优化调整,会使滚子球基面与大挡边的接触位置发生改变,接触位置不合理将产生较高的应力集中现象,甚至产生严重的摩擦磨损与烧伤,导致轴承的滚道、滚子球基面和大挡边提前疲劳剥落而失效。因此在确定优化方案的同时,还需要调整大挡边与滚道的角度,即调整轴承在极限载荷下滚子球基面与挡边的接触位置,保证大挡边接触应力不过度增加,接触椭圆不会被截断。

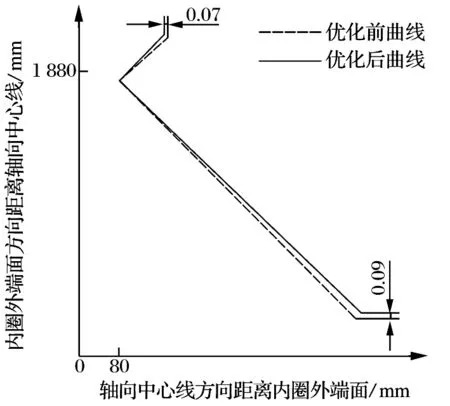

通过多组仿真结果对比,最终确定优化曲线示意图如图6所示:滚道素线调整量为+0.09 mm,大挡边接触面与挡边外径交点调整量为+0.07 mm。

图6 轴承第2列内圈滚道和大挡边优化前后曲线图

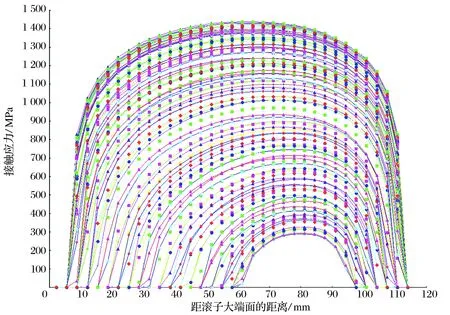

优化后极限载荷下第2列内圈滚道的接触应力如图7所示:第2列内圈滚道最大接触应力为2 003 MPa,比优化前降低了7%左右。

图7 优化后极限载荷下第2列内圈滚道接触应力曲线

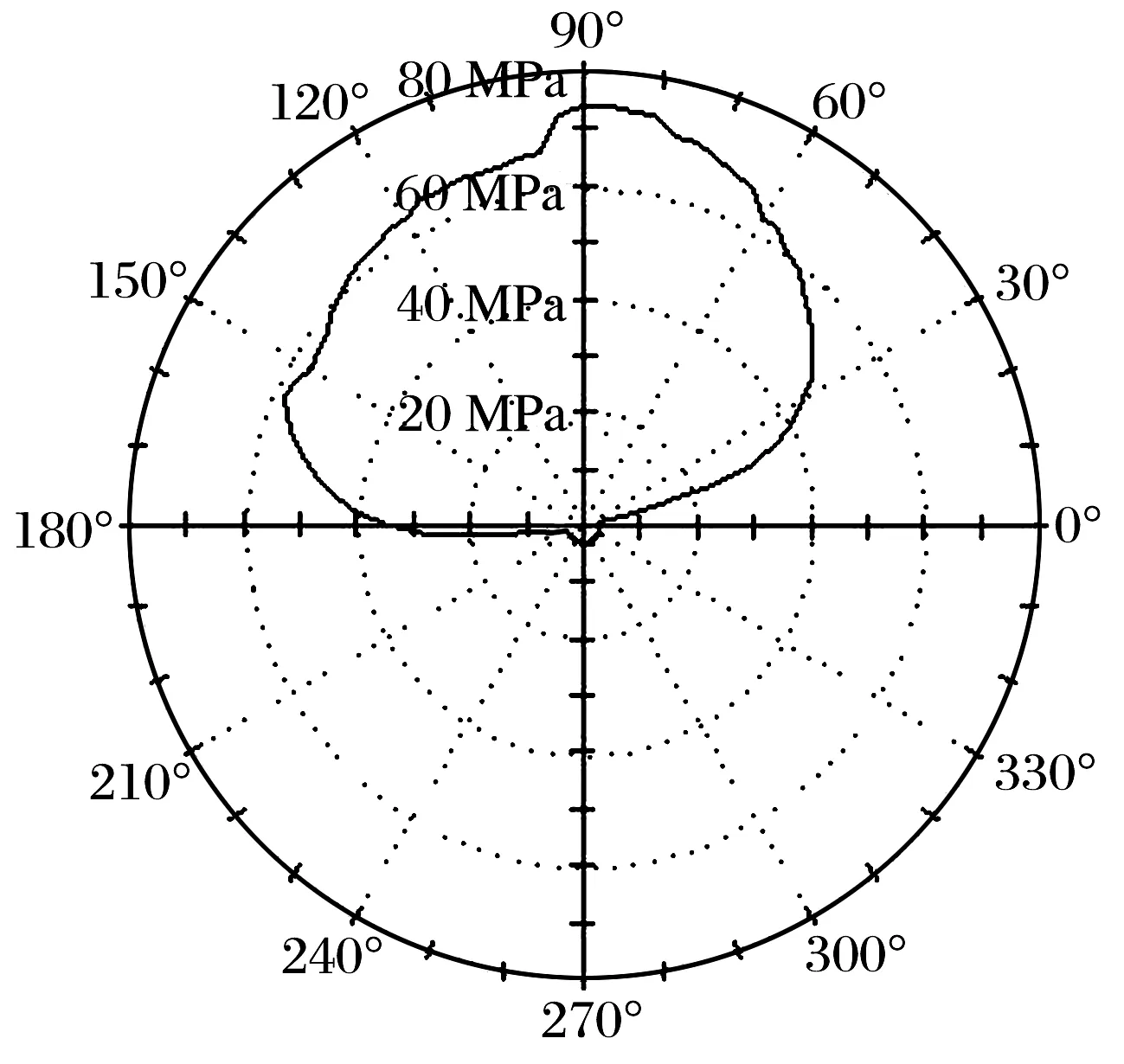

优化后极限载荷下大挡边的接触应力雷达图如图8所示:挡边最大接触应力为73.7 MPa,满足许用要求(4 000 MPa)。

图8 优化后极限载荷下大挡边的接触应力雷达图

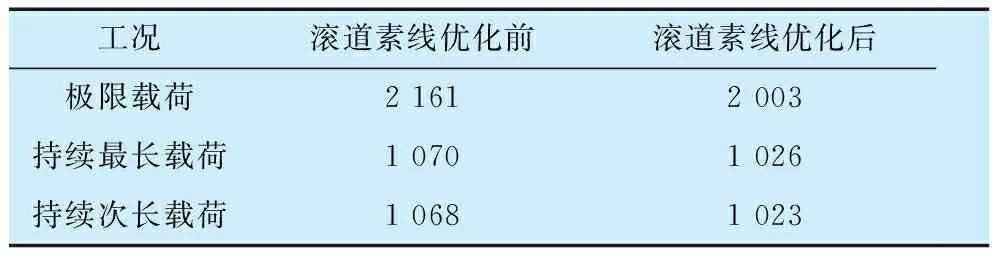

利用有限元对持续时间最长和次长的2组载荷进行分析,第2列滚道素线优化前后最大接触应力的对比见表2,滚道优化处于增益阶段。

表2 优化前后不同载荷下第2列内圈滚道最大接触应力

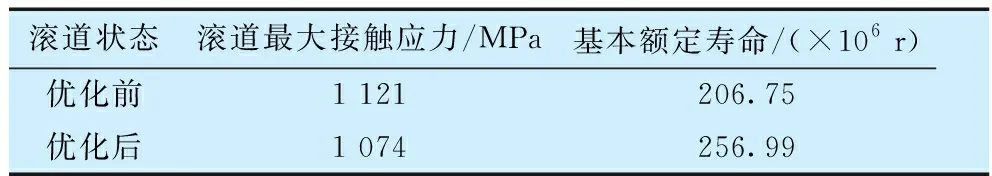

等效疲劳载荷下滚道素线优化前后第2列内圈滚道的最大接触应力和基本额定寿命对比见表3,优化后最大接触应力由1 121 MPa降低到1 074 MPa,基本额定寿命由206.75×106r增加到256.99×106r,满足设计使用寿命。通过结构优化设计,海上风电机组单点支承结构用双列圆锥滚子轴承的可靠性和寿命都有所提高。

表3 滚道素线优化前后等效疲劳载荷下轴承对比分析

4 结束语

针对风电机组主轴轴承采用单点支承布置方案出现轴承滚道受力偏载的问题,通过使用有限元分析软件对轴承结构进行优化,设计方案采用滚道素线优化调整的方式。该方法可以很好解决轴承滚道受力偏载问题,有效降低滚子与滚道接触时边缘应力的峰值,轴承理论寿命也有所提升,提高了轴承的可靠性。