延迟焦化焦炭塔顶大油气线结焦原因及应对措施

2022-07-18赵玉林

赵玉林

(玉门油田分公司炼油化工总厂 甘肃玉门 735200)

焦炭塔是焦化热裂解及缩聚反应的主要场所,作为延迟焦化装置的关键设备,其操作是否平稳、运行是否正常决定了装置能否长周期开炼。玉炼延迟焦化采用一炉两塔工艺,于2014年底正式投产运行。随着原料性质的恶化及受回炼全厂污油的影响,装置在运行过程中出现了比较严重的结焦问题,其中包括焦炭塔顶、分馏塔底及加热炉炉管的结焦,焦炭塔顶大油气线结焦速度最快。油气线根部结焦严重时,造成焦炭塔顶压力升高,塔内反应深度随之加深产出更多气体,使得焦炭塔顶压力进一步升高,形成恶性循环,短期内即可达到塔顶压力设防值。受压力影响,大油气线气速亦随之升高,从而加速了其后路流程焦粉携带,最终造成分馏塔底及加热炉炉管结焦加速。而加热炉管的结焦必须通过停工机械清焦来消除,因此,要实现装置长周期平稳运行,则必须从源头上解决焦炭塔顶大油气线根部结焦的问题。

1 大油气线根部结焦现状

玉炼延迟焦化装置焦炭塔顶出口大油气线第一个弯头处采用三通的形式,因此,可以利用老塔除焦的间隙打开上封头法兰对大油气线根部垂直段,进行人工清焦。每次清焦前,需要搭建脚手架,检维修人员松开螺栓打开封头,除焦班人员才能通过自制的一系列清焦工具进行清焦作业。加之管线结焦较难清除,因此为保证清焦效果,除焦时间需适当延长,直接影响焦炭塔后续一系列操作,在生焦周期不变的前提下,缩短了新塔的预热时间,长期看对焦炭塔的安全生产是极为不利的。

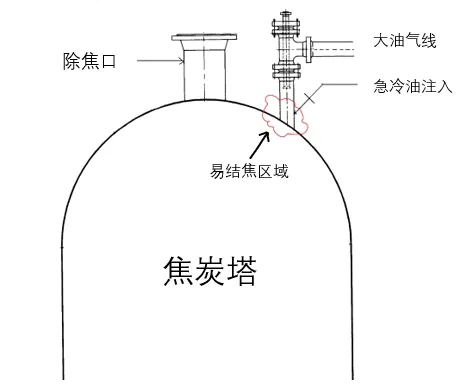

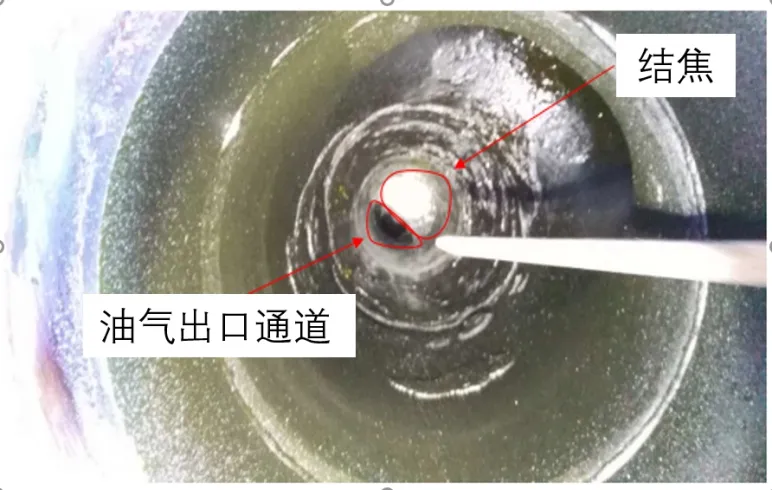

每次打开大油气线封头,发现结焦是比较严重的,主要结焦部位集中在焦炭塔顶油气出口的垂直段,具体见图1。结焦部位最大焦层厚度约为150mm,油气线实际孔径不足50mm,详见图2,可见结焦情况已十分严重。

图1 大油气线结焦部位示意图

图2 焦炭塔顶大油气线根部结焦情况

2 大油气线结焦原因分析

2.1 原料性质变差

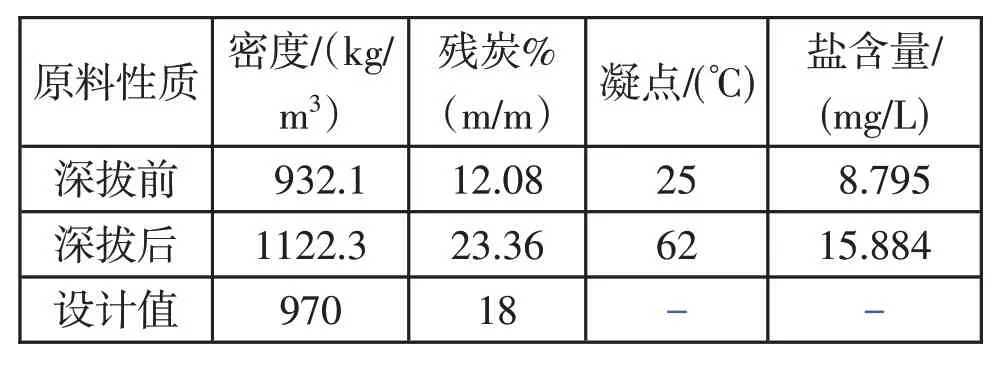

经过2016年大检修,玉门炼化总厂常减压车间通过采用减压深拔技术进一步提高了原油拔出率,同时,也给下游的延迟焦化带来一定的影响,主要表现为原料性质的变化,详见表1。

表1 深拔前后减渣性质对比

由表1可知减压渣油的各项性质,包括密度、残炭、凝点、盐含量较深拔前全部升高,其中,残炭值较深拔前升高了93.4%,超出设计值约30%。从密度、残炭、凝固点三方参考可知,深拔后的减压渣油性质更加劣质化,已经超过最初的设计值,相关资料也表明,劣质的原料将无疑增大延迟焦化易结焦部位,如大油气线、分馏塔底、炉管等的结焦速率。资料也表明,残炭值的升高直接导致焦炭收率的增加,根据康氏残炭计算公式[1],石油焦收率一般为残炭值的1.6倍左右。在处理量、生焦周期不变的情况下,使得焦炭塔焦层升高,空高降低缩短了泡沫层与塔顶的距离,更易形成泡沫夹带。一旦部分结焦前体附着到大油气管线,将大大提高结焦速度,最终导致堵塞造成塔压升高,形成恶性循环。

2.2 急冷油性质变差

装置大部分时间用的是蜡油作为焦炭塔急冷油,同时,伴随间歇处理其他装置的污油、浮渣、催化油浆等,最开始直接通过辐射泵进口进加热炉辐射进料段,这样辐射流量波动时易导致加热炉炉管结焦。后面先引污油至污油罐,再进行沉淀脱水。V504的油一部分是从放空塔底转过来的,放空塔底油是改放空时焦炭塔过来的,改放空时回炼三泥作小给水,也就是说,三泥一部分成份落入放空塔底,再转到V504和污油一起作急冷油,又带到分馏塔底,导致分馏塔底结焦,产生如下弊端。(1)加剧加热炉炉管结焦,聚集在炉管弯头处,还将导致炉管清焦难度加大,不能将炉管内焦子彻底清理干净。(2)导致分馏塔底结焦,分馏塔底过滤器需要倒换后人工每月清理一次,且属于一级危险作业。(3)由于污油中不可避免的杂质存在,将促进重油生焦,增大了生焦速率,所以在相同周期内,焦炭塔焦层高度将会显著升高,在生焦后期塔内空高也相应变低。(4)急冷油性质变化的影响,蜡油做急冷油大概在3t/h,污油作急冷油时量比较小,冷却效果好约1t/h,主要是含水,在含水严重时,增加油气汽速,会把焦粉带进分馏塔,对分馏塔影响大,明显感觉分馏塔各部负荷高、温度高。在焦炭塔顶气相负荷相近的前提下,以污油为介质的急冷油虽达到了降低塔顶温度的目的,但因其自身温度偏低且含水,导致了急冷油注入量的降低,削弱了急冷油的洗涤作用从而造成大油气管线结焦加剧。(5)污油中杂质、含盐较高,较多杂质易堵塞管线及流量计。在以上几种影响的合力作用下,使得焦炭塔顶大油气线根部结焦加速。

2.3 急冷油注入方式不合理

玉炼迟焦化装置目前急冷油注入均分为三路,俯视间隔120°,并与油气方向呈45°斜插在焦炭塔顶大油气管线的根部。根据历次现场清焦情况认为,大油气线根部竖直管段结焦最为严重。经过分析讨论认为,以上注入方式不够均匀,尤其在采用污油做急冷油期间,较低的流量导致情况进一步恶化,这样的急冷油不能使高温油气均匀冷却,油气线截面温度分布是不均匀的且存在一定的温差,没有冷却的高温油气继续发生缩合反应,经过一段时间最终在管线上也形成了一定的焦层,喷射不均的急冷油对泡沫层和焦粉洗涤效果差,不清洁的油气进一步加大反应深度和速率。

3 应对措施及建议

3.1 改善原料性质

面对原料的劣质化的现状,第一步考虑能否通过改善原料性质来解决问题。由表1可知,残炭高是其中最重要的影响因素,降低原料残炭的方法有两个:一是加氢,二是调和。由于玉炼没有渣油加氢处理单元,因此,从现实情况及成本控制等多个方面考虑,实现难度较大,故从原料调和入手,结合炼厂实际,又有两个思路:一是调和组分来自外部,如催化油浆;二是调和组分来自内部,如焦化自产循环油、重蜡油。

(1)用催化油浆来调和。催化油浆是催化裂化装置分馏塔底的馏出物,其密度与减压渣油相当,组成特点是芳烃含量高而胶质、沥青质较减压渣油却低得多,残炭值一般在13%左右。因此,用催化油浆作为调和组分理论上是可行的,但需要注意的是,油浆中含水及固体颗粒含量需要严格控制,一般要求不得含水,同时固含不大于6g/l。参考其他单位掺炼催化油浆经验,关键是如何有效控制油浆固含,经过各种掺炼方式的尝试论证总结以往经验教训认为,利用焦化装置罐区现有储罐组成油浆脱固罐组,对催化油浆进行有效脱固处理是目前符合玉炼厂情且最优的解决方式。

(2)用循环油、重蜡油来调和。循环油和重蜡油均为焦化分馏塔馏出,循环油为塔底馏出,重蜡油是靠近分馏塔底的塔侧馏出。循环油残炭值一般在8%,而重蜡油残炭值不足1%,二者初馏点均在300℃以上,可见均满足调和组分的要求但重蜡油明显更优。玉炼延迟焦化装置采用的是可调循环比工艺,循环比在0.1~0.2之间可调,设计循环比控制在0.15。不同于催化油浆,循环油及重蜡油均为焦化装置自产物,调和实际上实现了一种内循环,而循环油因为有8%左右的残炭值,在循环过程中无疑会有部分焦炭产物生成,即增加了焦炭产率,这与改善初衷是相悖的,所以采用残炭值低的多重蜡油来代替循环油作为调和组分是更为合理的。于是,利用2019年装置大检修窗口期,车间经过研究讨论,实施了焦化重蜡油回炼技改项目。主要内容为将装置自产重蜡油自蒸汽发生器E124 出口引至原料缓冲罐V102,同时,增设楔式流量计、调节控制阀、热电阻等,通过DCS 直观控制重蜡油回炼量,监控回炼温度。技改投用一年多,焦炭塔顶大油气线结焦情况得到了明显缓解,且装置产品分布无明显变化。

3.2 优化工艺参数精细化操作

在加工负荷不降的前提下如何确保装置长周期开炼,由上述原因分析可知,关键是如何控制焦炭塔泡沫层高度。而泡沫层的高度除了主要受原料性质的影响外,同时,还与装置加工量、焦炭塔进料温度、焦炭塔油气线速等因素有关。通过优化工艺参数降低焦炭塔泡沫层高度,主要有以下措施[2]。

(1)焦炭塔进料温度的影响。焦炭塔进料温度越高,反应深度加深泡沫层随之降低,反之升高。因此,较高的进料温度是有利于降低焦炭塔泡沫层高度的,但较高的进料温度也将导致加热炉炉管结焦速率增加。权衡考虑两者,优先控制加热炉出口温度在498℃,又通过加厚转油线保温层的方式以减少散热损失,使得焦炭塔有较高的进料温度。

(2)加热炉出口采用变温操作。在焦炭塔切换前1~2h 适当提高加热炉出口温度至499~500℃,不但有利于焦炭塔泡沫层高度的降低,还能起到提高液收和石油焦质量的效果。

(3)严格控制焦炭塔气速。首先控制加热炉炉管注气量平稳,其次严格控制焦炭塔切换后小吹汽量不高于4t/h。补充一点,尤其注意控制切换后焦炭塔老塔进料隔断阀,阀前阀后给汽不宜过大。

(4)对焦炭塔放空阀操作遵循多次少许的原则,严禁野蛮操作,防止老塔压力大幅下降,使产生的气相产物增多,流速增大,促使泡沫夹带量增多。同时,对于仪表出现假值或失灵时,要求班组及时发现、及时联系仪表人员进行处理,防止长时间盲操作。尽量在减小波动幅度上下功夫,提高预判能力,切换前提前调整压缩机,提前调整分馏塔侧线等[3]。

(5)精细压缩机的操作调整。日常生产中,压缩机是吸收稳定实现富气分离的关键设备,不但是吸收稳定系统的前提,同时,也承担着调节分馏塔顶压力及间接控制焦炭塔顶压力乃至整个系统压力控制的关键作用。一旦分馏塔顶压力波动,必然带动焦炭塔顶压力波动,由此带来的系统性冲击是容不得半点马虎的,必须及时得到有效且精准的控制,特别到焦炭塔生焦后期和切换前后,要严禁分馏塔顶压力大幅波动。对于分馏塔顶压力,建议在此期间执行更为严格的控制规定,这就需要通过对压缩机转速及防喘振调节阀的精确控制来实现。对于焦炭塔切换这种可预见的操作扰动,必要时可对压缩机工作点进行提前调节[4]。

(6)优化消泡剂注入。消泡剂是一种表面活性剂,其作用机理是以液滴形式进入泡沫膜后,引起泡沫膜表面张力不均匀,从而加速泡沫破裂。实际生产中,利用中子料位计通过消泡剂加注及停注试验,发现消泡剂的加注能够有效抑制焦炭塔泡沫层的形成。消泡剂的消泡效果除了与其本身性质密切相关外,还与它的注入方式有关。

一般焦化消泡剂注入时间为切换前4h,切换后即停止的间歇注入方式。结合生产实际,经过研究讨论认为,根据加工负荷及焦炭塔焦层情况,适当延长消泡剂注入时间对消减焦炭塔泡沫层是有利的,即提前加注时间同时推迟停注时间的方式。细化消泡剂注入管理规定,在消泡剂注入前期,通过现有流程将蒸汽注入塔内,保证消泡剂在未启用前管线畅通。最后,在焦层达到一定高度开始注入消泡剂时停止蒸汽注入,改为消泡剂注入。这一举措不仅防止了消泡剂管线注入口的结焦,也能将焦层控制在安全范围内,从而确保了焦炭塔的安全平稳运行[5]。

3.3 改变急冷油注入方式

建议将目前急冷油注入由三点斜插式改为通过增设环型分配器注入[6]。根据现场焦粉粒径、焦粉数量等情况,构建焦炭塔顶及大油气线内流体模型,经过相关数据分析采集,计算出环型分配器的相关参数,最终实现管线内均匀的拦截截面,既有效洗涤焦粉,又能大大降低油气截面的温差。

慎重选择急冷油。急冷油有两个作用,即降温和洗涤。三泥作为急冷油降温效果是达到了,但是由于温度较低只有30~50℃(蜡油作急冷油温度为70~80℃)且含水较多,因此流量偏小,导致洗涤效果很差,所以对于处理量较小的焦炭塔急冷油,在组分选择上应避免过高的含水,最好是具有较高温度的油相。从长远考虑,污油能否分类,或者通过过滤等手段处理一下再引进罐,进罐后,再经过沉降分离脱除其中大部分含水,以便焦化装置可得到更好的回收利用[7-8]。

4 结语

延迟焦化装置的结焦问题一直以来都是装置长周期正常生产运行的难点,本文结合现场实际,从原料性质、急冷油改变、日常操作3个方面对焦炭塔顶大油气线结焦原因进行了较为全面的分析,找出了结焦的关键影响因素,并给出了详细具体的应对措施及建议,有利于焦化装置的长周期平稳开炼。