气垫带式输送机的气垫流场特性研究*

2022-07-18田利强寇子明王法雨

田利强,寇子明*,吴 娟,王法雨

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.矿山流体控制国家地方联合工程实验室,山西 太原 030024;3.太原市轨道交通发展有限公司,山西 太原 030024)

0 引 言

气垫带式输送机用带孔的气室取代了以往的传动托辊。在气垫带式输送机中,风机把具有一定流量和压力的空气吹入气室,空气经盘槽小孔溢出到盘槽与输送带之间的空隙,进而形成一层具有一定压力的气膜,构成一个非接触的连续支承(称之为气垫),支承输送带及物料[1]。

气垫输送机以空气为介质的流体摩擦取代了传统输送系统的滚动摩擦,减小了系统牵引力,其噪音小、运行平稳、能耗低、结构简单,还解决了传统托辊带式输送机存在的波浪式前进问题[2]。

由于气垫输送机存在的众多优点,国内外学者对其展开了一系列研究。RINOSHIKA A等人[3]研究了一种新的气力输送系统,它可以在低风速范围降低压力、功耗。PENG B Y等人[4]研究了如何设计和确定气室的气压、气室风量以及风机功率。GUO S等人[5]开发了一种智能实验平台,根据实验的综合能耗得到了优化的膜厚和孔分布。LI J F等人[6]研究了平衡孔对防止输送带跑偏影响,建立了最佳开平衡孔的角度。AMROMIN E L[7]对船底结构进行了合理设计,该设计在船与水之间形成稳定的气垫层,可以降低船运行时的阻力,使其综合能耗降低了30%。CADAFALCH J等人[8]研究了有限体积内稳定流场的特性和热交换,得到了有限体积内的流场特性。庞明军等人[9]研究了不同开孔直径气垫的不同压力分布曲线。郭盛等人[10]研究了动态激励对输送带振动的影响,该研究对减小输送机运行过程中的振动有重大意义。COLE R E[11]研究了流固耦合作用下,各种控制参数对气垫车柔性密封的影响。康静[12]研究了低速重载下的气垫悬浮支承系统,优化了气垫参数,提高了气垫的承载性和稳定性。

很多学者都对气垫带式输送机做了大量研究工作,如气室结构的改进、风机能耗的降低等,但是对影响气垫流场特性的因素方面的研究并不多。目前,气垫带式输送机在运行过程中普遍存在输送带与盘槽之间的气膜不均匀的问题,导致输送系统不能平稳运行。

为了使气垫带式输送机的研究工作进一步完善,笔者研究气垫参数对气垫流场特性的影响。

1 气垫流场理论基础

1.1 气垫压力理论分布

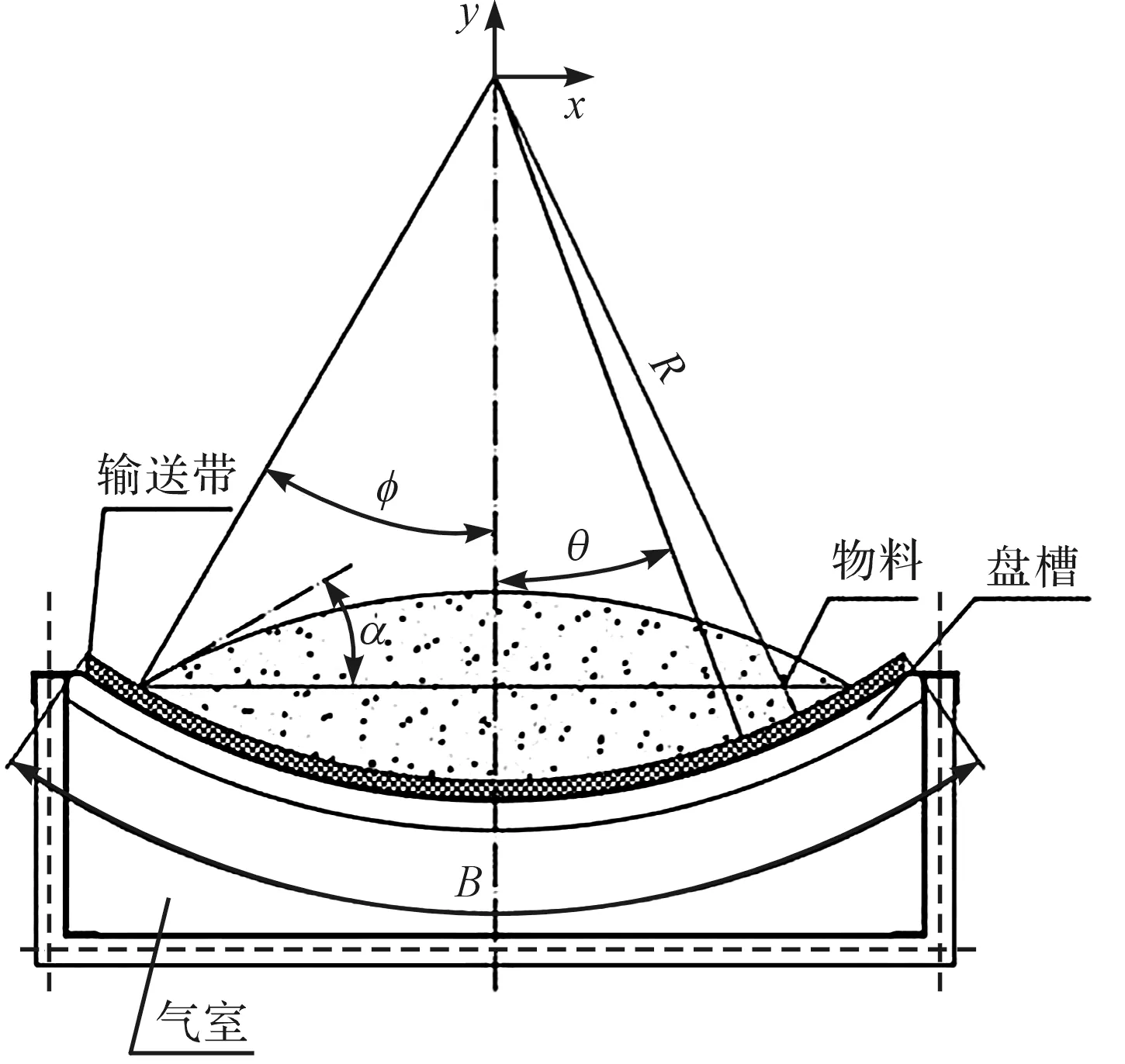

气垫单元是气垫带式输送机的核心,气垫带式输送机的横截面图如图1所示。

图1 输送机横截面图

气垫压力是指输送带与盘槽间隙气膜的压力,由输送带自重产生的压力P1、输送带弯曲成盘槽形状所需的附加弯曲应力P2和物料自重产生的压力P3组成。

气垫压力Pθ表示如下[13]:

Pθ=P1+P2+P3

(1)

其中:

(2)

(3)

(4)

式中:EI—输送带横向刚度,N/m;B—带宽,mm;θ—盘槽位置角,rad;GB—单位长度输送带重量,N/m;ρ—物料密度,kg/m3;g—重力加速度,m/s2;Ø—最大盘槽位置角,rad;α—物料动堆积角,rad;R—盘槽半径,mm。

气垫理论压力公式参数值,即符号参数值如表1所示。

表1 气垫理论压力公式参数值

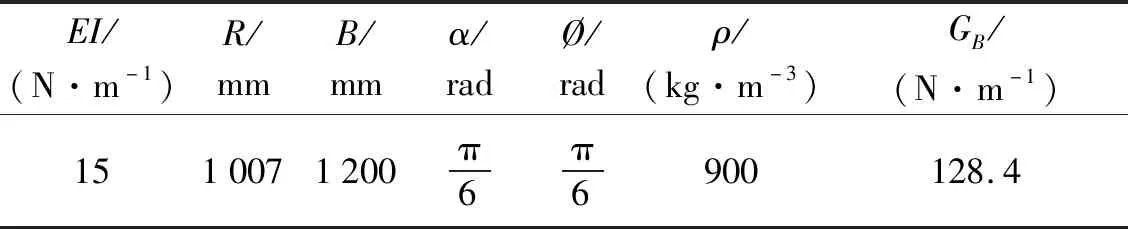

根据式(1)可得到气垫压力沿输送带宽度方向的分布曲线,如图2所示。

图2 气垫压力理论分布

1.2 气孔附近气体流动模型

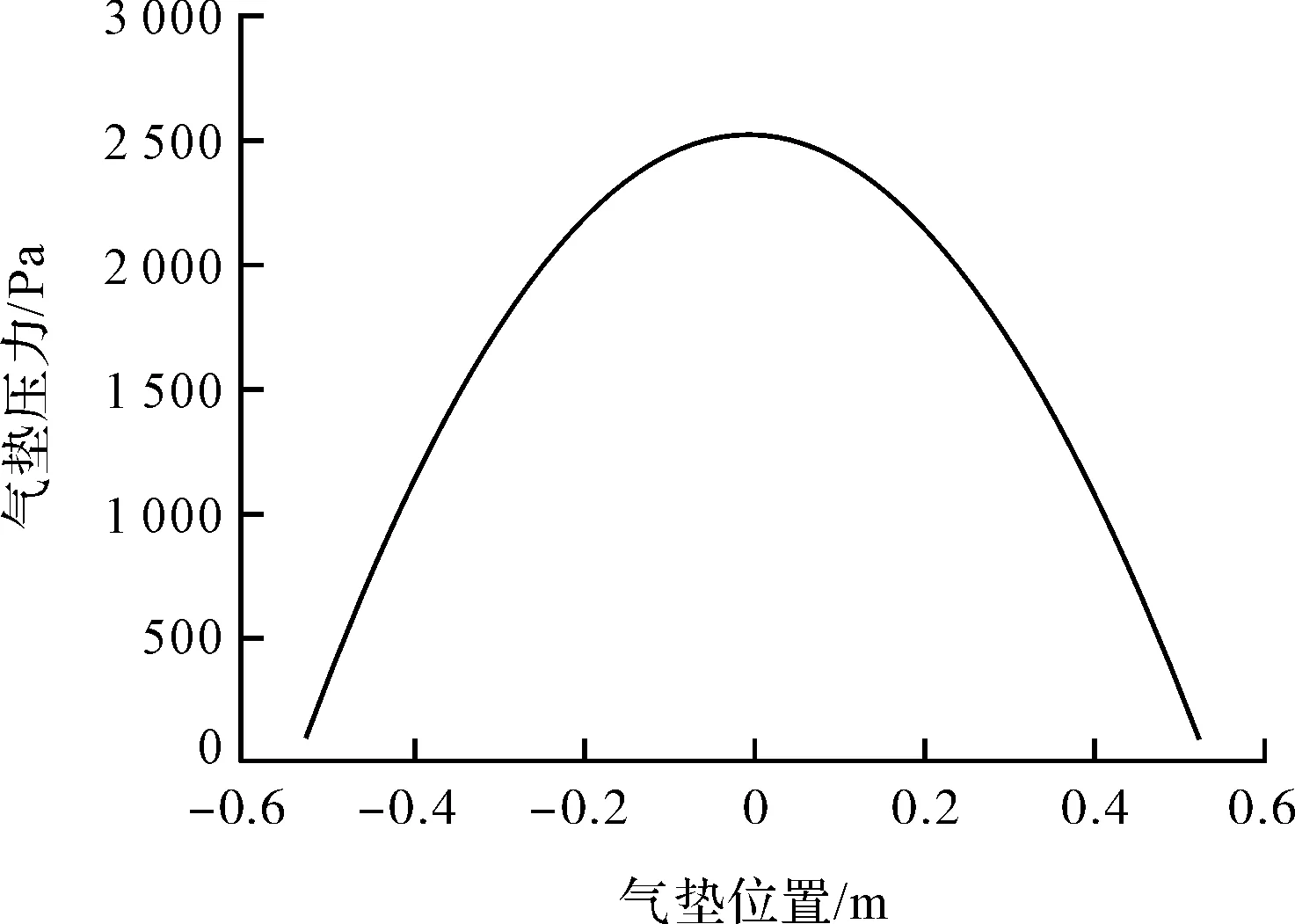

气孔周围气垫厚度一般为3 mm~5 mm,变化范围很小,故可以把气孔附近的气体流动看作是平行圆盘间的径向缝隙源流流动[14]。

气孔径向缝隙源流流动示意图如图3所示。

图3 气孔径向缝隙源流流动示意图

当圆盘径向缝隙流动时,流动对称于z轴,由于气垫厚度极小,可以考虑:uθ=0,uz=0,ur=u;这样用圆柱坐标表示的N-S方程可简化为:

(5)

(6)

连续方程式可简化为:

(7)

对上式进行化简,可得气孔附近流场压力以及速度分布公式:

(8)

(9)

式中:fr—径向质量力,m/s2;ρ—空气密度,kg/m3;P—气垫压力,Pa;P0—入口压力,Pa;ΔP—总体压差,Pa;r1—圆盘半径,mm;r2—气孔半径,mm;ν—空气运动黏度,m2/s;u—速度,m/s;fz—z方向上的质量力,m/s2;μ—空气的动力黏度,Pa·s;h—气垫厚度,mm。

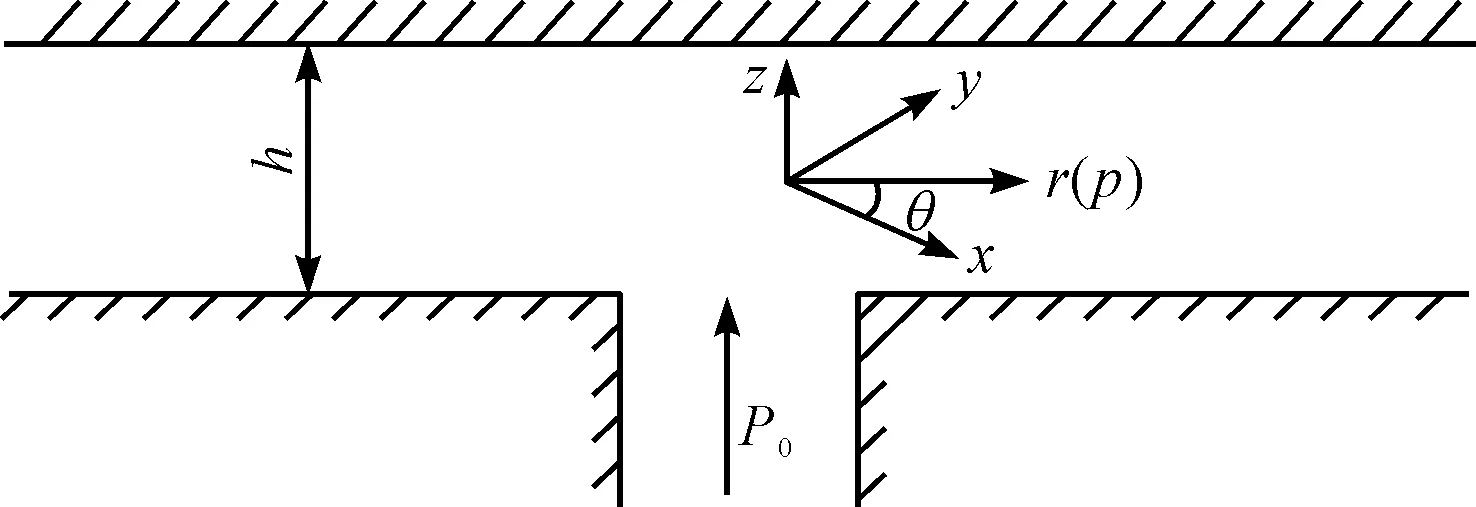

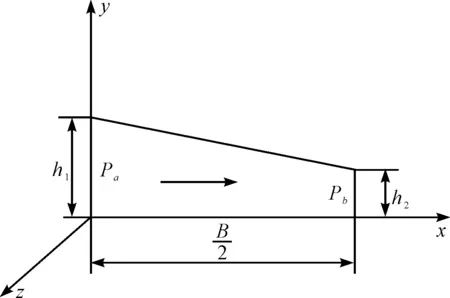

1.3 横截面气体出流模型

在输送系统静态时,空气主要沿带宽方向流动,故气垫内部气体流动可以看作气体在两个固定不动的平板间的缝隙流动[15]。输送带上的物料以中间厚两边薄分布在输送带上,这也决定了沿着带宽方向,气垫压力由中间向两侧边缘逐渐减小。所以气垫厚度在带宽方向上遵循相同的规则,即中间厚边缘薄,且盘槽半径远远大于气垫厚度。

针对气垫场,可把盘槽看作水平放置的平板,把输送带看作与盘槽成一定夹角的平板,即气垫场呈一定楔角的缝隙流场。

楔形缝隙流模型如图4所示。

图4 楔形缝隙流模型

由于上述原因,认为ux=u,uy=uz=0,质量力fx=fy=0,fz=-g。

气垫截面压强分布和气垫温度基本保持不变,气垫看作不可压缩的流动,密度为常数,N-S方程可以简化为:

(10)

(11)

(12)

连续方程式可简化为:

(13)

对上式进行化简,可得气垫沿横截面出流速度、压力分布公式:

(14)

(15)

式中:Pa—气垫中心处压力,Pa;Pb—气垫出口处的压力,Pa;h—任意位置的气垫厚度,mm;h1—气垫中心处厚度,mm;h2—气垫出口处厚度,mm。

2 气垫流场的数值模拟

2.1 模型建立

气垫两侧出口处厚度为hmin=0.5 mm,气垫中心处厚度为hmax=3 mm,以盘槽上表面为基准面;然后分别以hmin和hmax值确定的三点做出圆弧,作为输送带位置;最后,以盘槽和输送带为边做出气垫厚度横截面,z方向拉伸,就形成完整气垫模型,左右两侧为气体出口,前后两侧设置为对称面。

气垫模型如图5所示。

图5 气垫模型

2.2 网格划分和指定边界条件

数值模拟使用六面体结构网格,网格划分正交质量为0.758~1。

边界条件规定如下:孔隙入口静压为7 kPa,气垫两侧出口压力为0 Pa,流体为293 K的空气,密度为1.293 kg/m3,运动黏度为15.1×10-6m2/s。

数值模拟采用三维双精度模型,湍流模型选用标准k-ε模型,采用SIMPLE方法求解,选择残差曲线作为监测窗口,观察迭代过程和分离求解器。

2.3 仿真结果与分析

2.3.1 气垫流场压力与速度变化规律

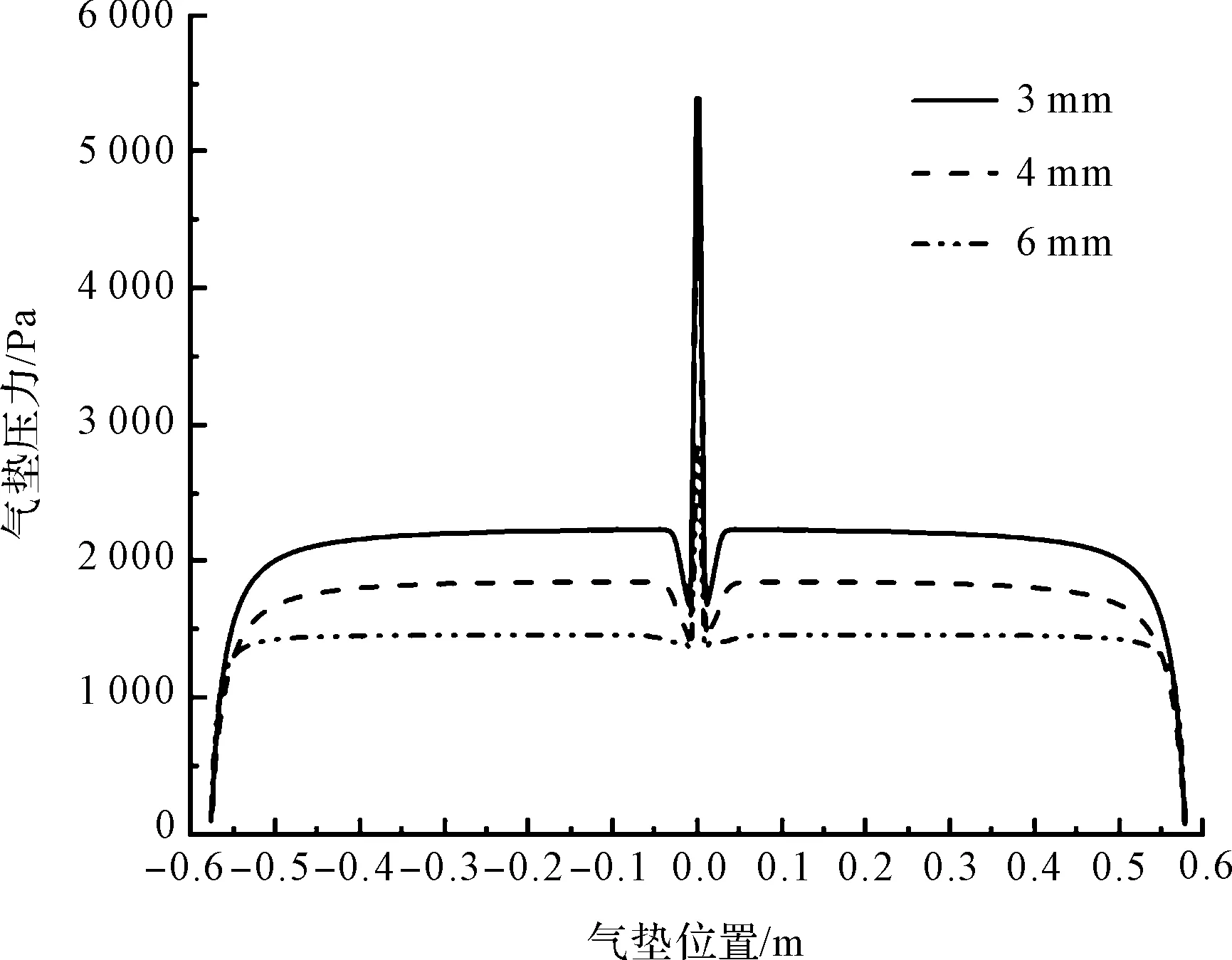

在盘槽半径不变,开孔直径8 mm,孔间距100 mm的前提下,笔者通过改变气垫中间厚度,采用CFD-Post后处理软件提取仿真结果,取一条沿带宽方向的穿过气孔中心的曲线来研究气垫的压力分布。

不同厚度气垫的气垫压力变化趋势如图6所示。

图6 不同厚度气垫的气垫压力

由于气孔附近产生涡流,使得流量脉动,产生压力损失,故气垫中间位置压力小于7 kPa。

不同气垫厚度的压力分布曲线形状基本相似,同一位置的气垫压力随着气垫厚度增加而减小;气垫压力几乎关于孔中心对称,在中心孔附近气垫压力达到最大,有一定波动,气垫横截面压力呈平顶分布,也就是中间区域压力形成一定联通,联通区域压力梯度小,两边迅速减小。

气垫输送机通过调整输送带高低位置,以此来调整气垫压力,直至系统达到平衡状态;即当P>P1+P2+P3时,输送带及物料向上移动,气垫厚度增加,气垫压力减小;反向亦然,直至P=P1+P2+P3,达到平衡稳定状态。

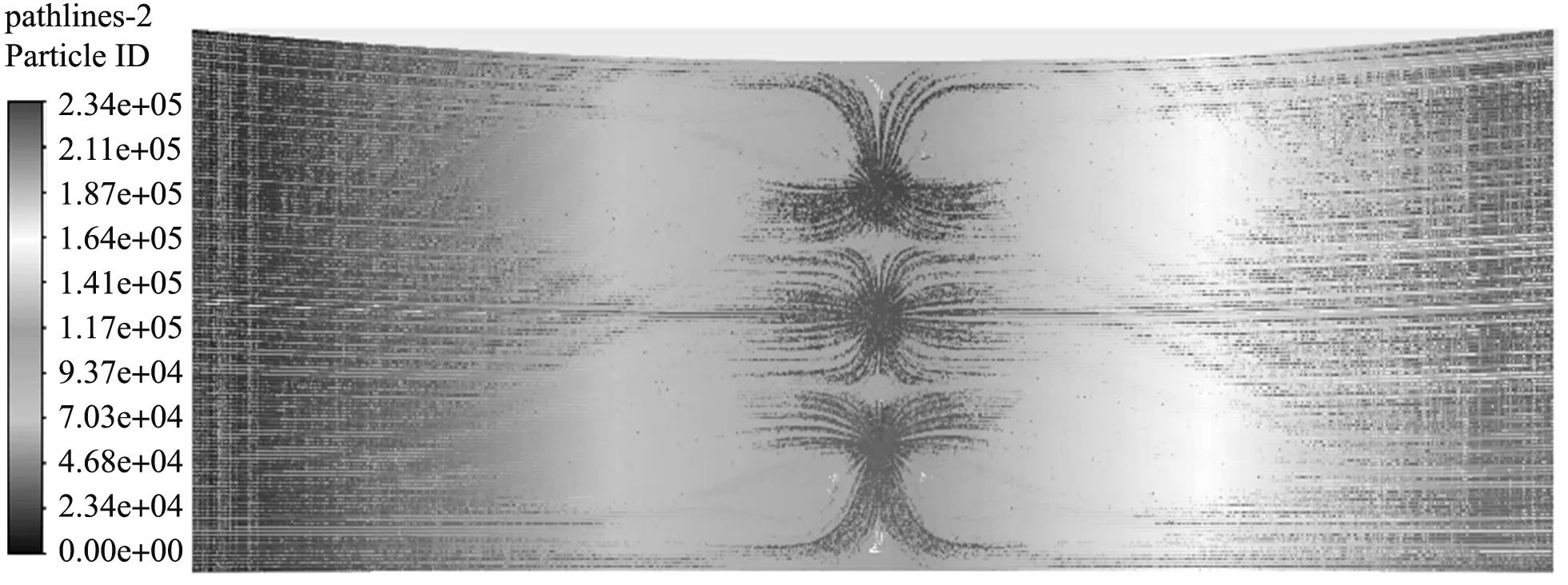

当气垫中间厚度为3 mm时,气垫气流迹线如图7所示。

图7 气垫气流迹线图

在压力差作用下,气室的高压气体从盘槽气孔溢出,直至与输送带正面碰撞,使得气流分散回弹四处散开,同时给输送带一定垂直冲量和支撑力;在气流分流影响下,碰撞输送带的气体也随之一分为二,从左右两边气垫出口流出。

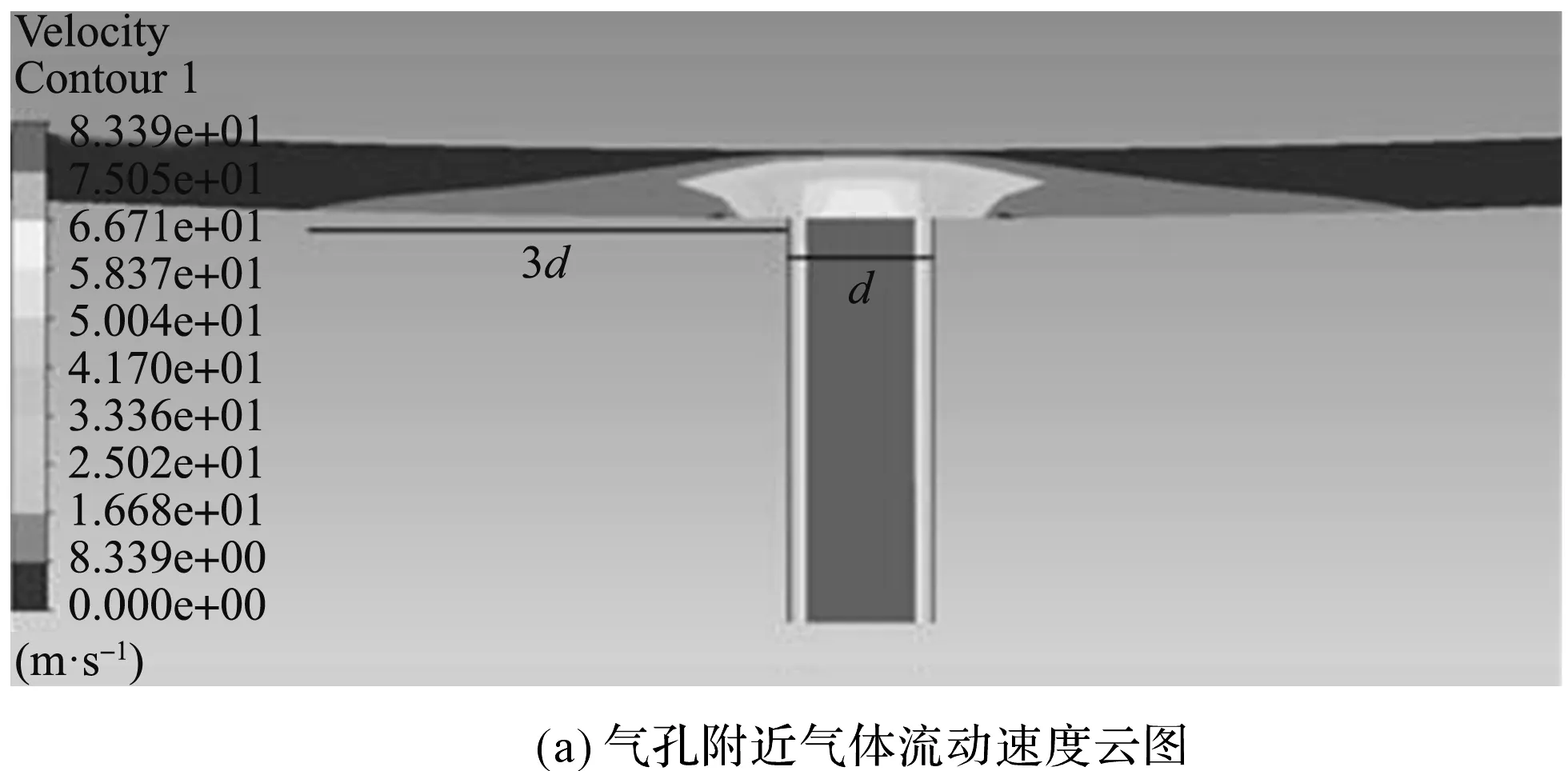

当气垫中间厚度为3 mm时,气垫流场速度分布如图8所示。

图8 气垫流场速度分布

由图8(a)可知:从气孔出来的气体流速大约在其直径的3倍范围内突减,这说明在气孔排列时,气孔间距较小时气体的流动就会发生明显干涉。

为了形成稳定气垫,输送机平稳运行,气孔孔间距至少要满足L>3d;

由图8(b)可知:气孔出口的气流速度大于其周围气流速度,且波动较大,因为空气以较大速度流入气垫,被输送带正面阻挡。

在80%~90%的高压区域气流速度较小,为2 m/s~10 m/s,气垫出口速度较大。这符合高压区域流体低速,低压地区流体高速的特性。

2.3.2 气孔流速对气垫压力和气垫承载力的影响

一旦气垫带式输送机投入现场应用,设备气孔孔径、个数、间距即为固定量,更换极不方便。但是可以采用PID控制器来控制风机风量,结合实际工况对气垫压力进行干预调整,而风机风量的变化最终体现为气孔流速的改变。

笔者将气孔流速作为初始设置参数,其变化范围在60 m/s~100 m/s,间隔10 m/s。由于气垫是关于气孔中心对称分布的,所以只需采集1/2区域即可。

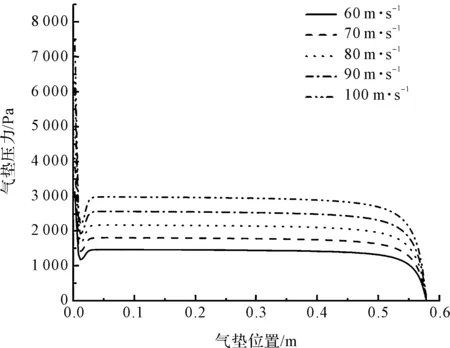

在气孔直径为8 mm,孔间距为100 mm时,气垫压力随流速变化的趋势如图9所示。

图9 不同流速气垫压力分布曲线图

不同流速情况下,在气孔附近小区域内气膜压力波动比较大,沿输送带带宽方向变化不大。随着流速的增加,高压区更长,使气垫更稳定,所以流速对气垫形成有很大影响。

输送机能够可靠运行的必要条件是,气垫承载力要大于输送带及其被承载物料的重力,即气垫压力曲线在气垫承载区域上的积分面积要大于气垫理论压力曲线积分面积。

笔者运用Origin数据分析功能,对曲线进行积分处理,得到不同流速情况下气垫的承载力。

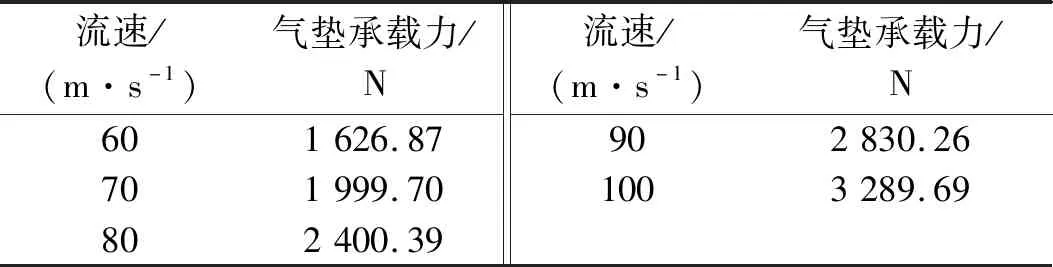

不同气孔流速气垫承载力如表2所示。

表2 不同气孔流速气垫承载力

根据表2得气垫承载力与气孔流速关系,如图10所示。

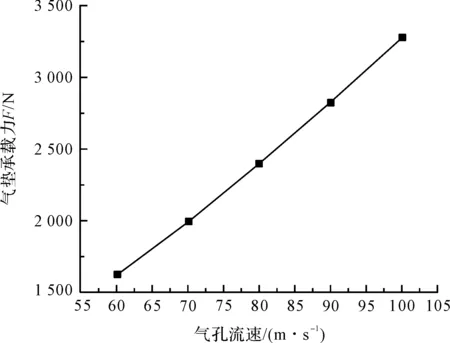

图10 气垫承载力与气孔流速关系

图10中,气垫承载力与气孔流速呈线性关系,线性比例K=41.57。因此,可根据实际工况的物料重量来选择最匹配的风机流量。

由气垫理论压力曲线积分可得输送机稳定运行所需理论的承载力为1 732.58 N,可得最佳气孔流速v=62.54 m/s,此处取65 m/s。

2.3.3 单排孔排列方式的优化

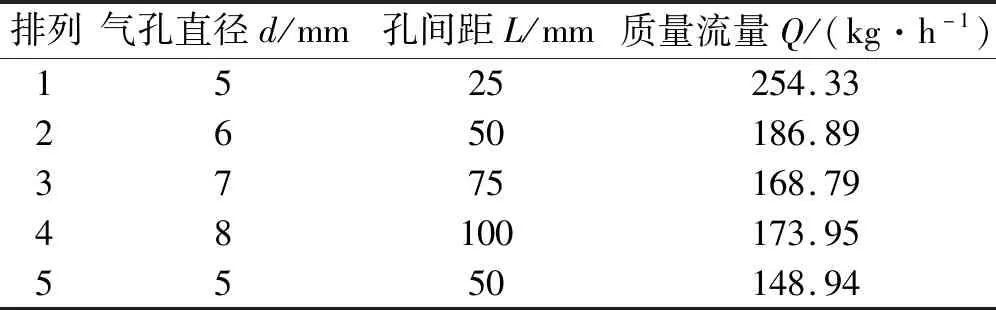

孔隙排列直接影响气垫带式输送机运行效果。笔者综合气垫压力以及风机能耗,对气孔排列进行了优化,孔径从5 mm增加到8 mm,间隔为1 mm,孔距从25 mm增加到100 mm,间隔为25 mm。

笔者运用正交优化法,确定最佳气孔排列设计参数。

单位长度气垫不同排列方式供气流量,如表3所示。

表3 不同排列方式供气流量

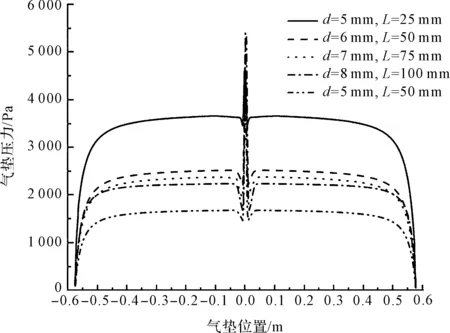

不同排列方式气垫压力曲线如图11所示。

从图11可知:排列方式1气垫压力较大,所以增加排列方式5进行对比;排列1气体流量较大,所以气垫压力相比其他4组最大,远远超过气垫理论压力值;排列5气垫压力值较小,可能会导致输送带运行时出现压死现象;排列2、3、4的供气流量相差不大,所以气垫压力曲线基本接近。

图11 不同排列方式气垫压力

供气流量越小,风机能耗越小,故单排孔最佳排列方式为孔径7 mm,孔距75 mm。

2.3.4 气垫厚度对气垫刚度的影响

气垫流场形态受较多因素的影响,但是此处设计的最终目的是使气垫的刚度达到最大[16]。气垫刚度越大,气垫承载力就越大,且抗震能力越强,可减小输送机运行中的波动。气垫的平衡与弹簧系统平衡相似,可简化成弹簧质量阻尼模型[17,18]。

类比弹簧刚度,笔者定义气垫刚度如下:

(16)

式中:W—气垫承载力,N;h—气垫厚度,mm。

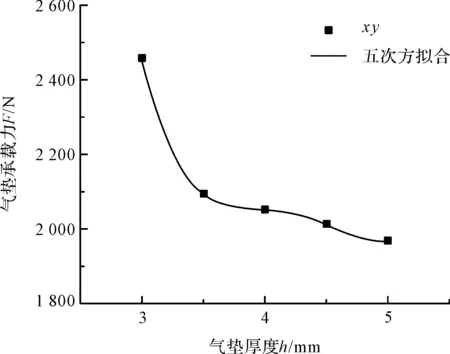

在理论上,气膜厚度一般为3 mm~5 mm。笔者取间隔为0.5 mm,将5种气垫厚度下的气垫压力在承载区进行积分,可得气垫承载力与气垫厚度的关系,并运用最小二乘法原理对其进行多项式拟合。

气垫承载力与气垫厚度拟合图如图12所示。

图12 气垫承载力与气垫厚度拟合图

五次多项式拟合可以完全覆盖数据,拟合步骤如下:

y=ax5+bx4+cx3+dx2+ex+f

(17)

笔者基于最小二乘法求解6个参数,其结果为:a=-77.428;b=1 757.43;c=-15 851.44;d=71 011.78;e=-158 064.81;f=142 000。

故气垫承载力与气垫厚度拟合五次多项式函数为:

y=-77.42x5+1 757.43x4-15 851.44x3+

71 011.78x2-158 064.81x+142 000

(18)

根据气垫刚度定义式(16),笔者对y进行求导,可得气垫刚度为:

K=387.14x4-7 029.72x3+47 554.32x2-

142 023.56x+158 064.81

(19)

根据式(19)可知,气垫刚度并不是一个定值,在气垫厚度为3 mm~5 mm时,气垫刚度随着气垫厚度增加而减小,并趋于平稳,与气垫刚度的弹簧振动模型相吻合。

3 结束语

针对气垫带式输送机运行过程中存在的输送带与盘槽之间气膜不均匀问题,笔者对带式输送机气垫流场特性进行了仿真分析研究。笔者采用理论推导和数值模拟相结合的方法,运用计算流体力学软件Fluent对气垫流场进行了三维数值模拟,并采用仿真数据对理论推导结果进行了验证。

研究结论如下:

(1)三维数值模拟情况与理论分析基本一致,气垫横截面流动模型为楔形流动模型;

(2)气垫中间厚度越大,同一位置气垫压力越小;气垫输送机可通过调整输送带位置,以此来调整气垫压力,直至达到状态平衡;

(3)气垫承载力与气孔流速成线性关系,并得出了线性比;在实际运输中,可根据物料重量和分布来选择恰当的流速;

(4)综合考虑气垫压力和风机能耗,得到优化后的单排孔排列为孔径7 mm,孔距75 mm;

(5)在气垫厚度为3 mm~5 mm时,气垫刚度随气垫厚度增加而减小;在设计气垫时,为保证系统的要求,应选择合适气垫刚度。

在接下来的工作中,如何根据物料变化,自适应地控制气垫流场的气垫压力和气垫厚度,提高气垫的稳定性,是气垫输送机研究的重点方向。