上跨既有地铁隧道的明挖基坑施工关键技术

2022-07-18王志刚

王志刚

上海建工集团股份有限公司 上海 200080

随着近些年国内大型城市轨道交通的飞速发展,城市地下资源不断被开发利用,越来越多新建工程的基坑需要在轨道交通的安全保护区内,甚至地铁隧道的上方开挖和施工。这类基坑的土体卸载会对隧道结构产生隆起变形和附加应力,影响地铁运营安全[1-4]。

本文以实际工程为背景,对在既有地铁隧道上方进行基坑施工的设计方案要点、施工阶段控制方法和施工完成后运营地铁线路变形控制的效果进行了分析,以期为今后类似工程建设提供参考和积累经验。基坑坑边采用三轴搅拌桩重力坝,坑内采用三轴搅拌桩满堂加固。

1 项目概况

徐家汇虹桥路地块项目是超大型商办综合体,位于上海市中心城区,其地块北侧的4-15区基坑上跨既有运营轨道交通9号线盾构隧道,隧道直径约6.2 m,上行线、下行线中心间距约11 m,隧道顶覆土埋深7~14 m,4-15区基坑宽约45 m,长约170 m,基坑面积约6 800 m2,基坑开挖深度3~6 m,基础底板底面距离运营隧道顶约5 m,位于基坑下方的区间隧道长度约182 m。坑底隧道两侧施工350根抗压桩,桩径为850 mm,桩长65 m,平面位置如图1所示。

图1 基坑4-15区平面示意

2 施工难点

2.1 基坑施工面积大、周期长

根据基坑围护设计工况,4-15区的基坑被划分成3块,分别需等其对应的南侧小坑出±0 m后才能开挖施工,整个施工周期长达19个月,而且基坑施工面积达到6 800 m2,对基坑及地铁的变形控制是施工难点。

2.2 基坑施工时间限制紧、难度大

根据地铁运营要求,区间隧道上方分块基坑的施工需要在地铁停运期间进行,施工时间被限制在5 h内。如何在有限的时间内完成土方开挖、桩头破碎、垫层施工、底板钢筋绑扎、混凝土浇筑等工序是施工难点。

2.3 各工序存在不同难点

1)基坑内采用三轴搅拌桩满堂加固,加固土体强度最大达到2.5 MPa,开挖困难。

2)常规混凝土垫层需养护,无法满足现场施工要求。

3)为减少施工时间,区间隧道上方分块基坑的底板钢筋采用预制钢筋笼的形式吊装入坑内,各分块底板之间钢筋搭接、板面竖向钢筋及钢结构埋件等,均造成钢筋笼吊装、定位困难。

3 施工区域分块及施工流程

3.1 施工区域分区分块

4-15区由东向西根据对应小坑分为A、B、C这3个区组织施工。分区按下方9号线地铁运营区间进行细化,划分为地铁上方区域和周边区域,先施工地铁上方区域,后施工周边区域,如图2中的A-2、A-3、B-2、B-3、C-2、C-3为区间隧道上方区域,其余为周边区域。

图2 4-15区分区分块平面示意

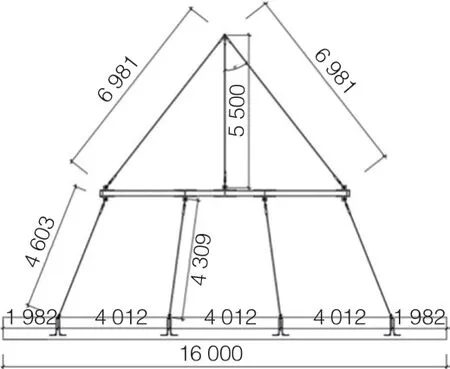

区间隧道上方区域分块,宽度约2.85 m,每一施工分块必须保证隧道两侧至少有1根灌注桩与基础底板可靠连接,组成门架,形成整体共同受力,防止隧道的上浮。

3.2 施工流程

3.2.1 土方施工

根据施工现场实际情况,分块开挖采用放坡一次性挖到底板垫层底面的方式,现场配置1台GAT360挖机及1台GAT325挖机同时施工,大挖机平均12 min一车,小挖机平均30 min一车。现场土方采用压车方式处理,现场配备20台土方车(20 m3)。开挖前松土1.5~2 m。

3.2.2 垫层施工

一次挖至垫层底标高后铺设XPS板、九夹板形成复合垫层,垫层依据土方开挖及底板分块原则进行分块。垫层应严格控制标高,XPS板应铺设均匀。

垫层施工前一天,施工现场内提前将标高引测至坑底周边,后续引至围护桩体上,并经相关监测人员旁站复核后,作为控制依据。把握时间进行垫层制作,避免影响下道工序施工。垫层施工时,利用垫层厚度,设置300 mm×300 mm的排水沟,并设置集水井,便于垫层积水的排除。

3.2.3 截桩施工

根据桩顶设计标高以及桩位复核成果,对超高的工程桩进行截桩,采用人工开凿和破桩机相结合的方法。根据土层开挖厚度,接近设计桩顶标高大于0.3 m时采用机械凿除,接近设计桩顶标高0.3 m处开始采用人工开凿,并由挖机配合履带吊直接吊运出基坑外运。

3.2.4 底板钢筋笼制作及吊装

吊装前在钢筋笼加工场地预制加工钢筋笼。钢筋笼基础底板水平主筋采用HRB400钢筋,局部板面及板底设置附加钢筋,采用机械连接。截桩作业完成后,采用75 t履带吊将钢筋笼水平吊装至坑内,钢筋笼设置8吊点,并配置吊点加强筋、桁架筋,各部分钢筋笼之间采用搭接连接,搭接长度大于1.2 m。底板施工缝设置快易收口网分隔,扎丝绑扎在钢筋笼上。

3.2.5 底板混凝土施工

底板钢筋、插筋及埋件验收通过后安排浇筑混凝土,底板混凝土采用汽车泵配4名混凝土工浇筑施工,汽车泵提前进场待命,混凝土浇筑耗时50 min。

4 关键施工技术措施

4.1 预制钢筋笼焊接及搭接

基础底板水平主筋采用HRB400钢筋,局部板面及板底设置附加钢筋,连接方式采用机械连接,特定情况下灵活采用错位连接方式。

底板厚度为800 mm,底板配筋为板面单层双向φ25 mm@150 mm、φ22 mm@150 mm,板底单层双向φ22 mm@150 mm,局部附加φ28 mm@150 mm、φ22 mm@150 mm的加强筋。

预制钢筋笼参照结构底板配筋,钢筋笼竖向及横向桁架筋采用直径为25 mm的钢筋,钢筋笼设置8个均布吊点,确保起吊平衡稳定。采用桁架吊,桁架采用直径28 mm的钢筋制作。吊点加强钢筋采用直径22 mm圆钢。纵向桁架筋间距为1 500 mm,横向桁架筋间距为1 500 mm(800 mm厚底板)、1 200 mm(1 000 mm厚底板),吊点加强筋与框架筋采用双面焊。

底板钢筋采用预制钢筋笼吊装施工,钢筋笼平台采用型钢材料制作,确保加工场地平整、稳固,拆卸方便。钢筋笼加工平台大小为6 m×20 m。为减少对地铁隧道影响,钢筋笼加工厂位于隧道边抗压桩上方,随施工进度逐步移动。钢筋笼成形后由履带吊转运至基坑边,采用75 t履带吊水平吊装至坑内,钢筋笼设置8吊点。分块钢筋笼质量取8.2 t。

4.2 预制钢筋笼吊装

根据钢筋笼质量选配75 t履带吊进行施工,查阅履带吊的工作性能表之后,根据起重性能将履带吊工作半径控制在18 m以内,吊装行走时按照70%性能考虑。

钢筋笼采用的钢筋模数较小,钢筋笼整体柔度较大,故采用8点吊转换吊具(图3)。

图3 钢筋笼起吊方式

5 结语

在按施工方案合理安排施工的情况下,隧道上方的分块基坑能在5~6 h内完成底板浇筑。隧道内采用的人工及自动监测数据均显示,地铁隧道管径收敛变形、垂直位移等各项指标均在规范允许范围之内,满足地铁安全运营的保护要求。施工时对区间隧道结构进行普查时,也未发现结构裂缝及渗漏水等异常现象。

通过实际工程分析,从以下几个方面考虑对周边环境的保护。

关于基坑周围沉降问题,土方开挖及支撑施工时分层分块、限时对称,精心组织。基坑开挖前进行充足的预降水,改善坑内土的土性,提高被动区土体强度。基坑开挖期间,制定周详的监测方案,委托有资质的专业单位负责基坑监测。对车辆进出口处的地下管线等进行调查,对载重车辆频繁进出处或计划有大型重车进出时,采取铺设钢板等措施,确保管线安全。

关于基坑周边环境污染等问题,做到土方车场内低速行驶、轮胎出场时清洁。设置三级沉淀池,场地内污水需经过沉淀再排入市政管网。现场的临时道路地面做硬化处理,防止道路扬尘。选用环保型低排放施工机械,并在排气口下方地面浇水冲洗干净,防止排气产生扬尘等。