对夹式外置抱闸的结构设计及应用

2022-07-18徐子瑜

张 俊,徐子瑜

(恒天重工股份有限公司,河南 郑州 450001)

涤纶短纤维后处理生产线是涤纶短纤维生产中的重要技术装置,其作用是将前纺生产的初生纤维经过拉伸、定型、卷曲、上油、切断后使之达到纺纱工序的质量要求。

在涤纶短纤维生产中,为避免突然停车时各拉伸段丝束张力变化引起的辊筒倒转、丝束拉伸比变化、丝束排列紊乱等现象,需要对纤维后处理生产线中导丝机、牵伸机、紧张热定型机、张力机的驱动电动机进行制动[1]。电动机制动属于涤纶短纤维后处理生产线主传动的重要组成部分。目前,涤纶短纤维生产线多采用电动机内置电磁抱闸[2]的制动方式,即接通电源时,电磁铁因电磁吸力作用吸引衔铁并压缩弹簧,使衔铁端盖与制动盘之间产生气隙,解除制动力,并使电动机轴自由转动;当切断电源时,制动器电磁铁失去磁吸力,弹簧推动衔铁并压紧制动盘,形成制动力,使电动机轴变为停止状态。该制动方式造成电动机体积较大,快速制动会引起振动,且成本较高,维修难度极大,严重影响生产。国内有些生产线采用WGP型带制动盘[3]鼓形齿式联轴器与气动钳盘制动器配合采用外置抱闸的形式,但这种形式的联轴器不易维护、维修,一旦出现故障,会造成企业的停产,影响其生产效率。

作者介绍了一种新型的对夹式外置抱闸制动结构,该结构由各个独立的零件组成,形成独立的模块,且结构紧凑、安装方便、便于维护。在保证运行安全可靠的前提下,在涤纶短纤维生产线上使用该制动结构,可降低企业生产成本、提高企业生产效率。

1 对夹式外置抱闸的结构及设计

1.1 对夹式外置抱闸的结构

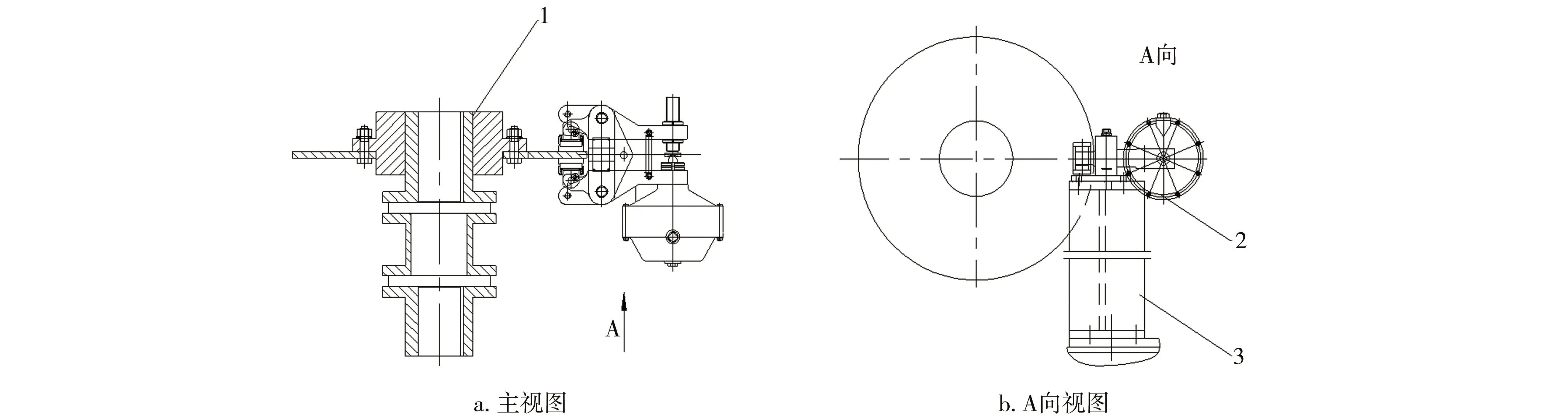

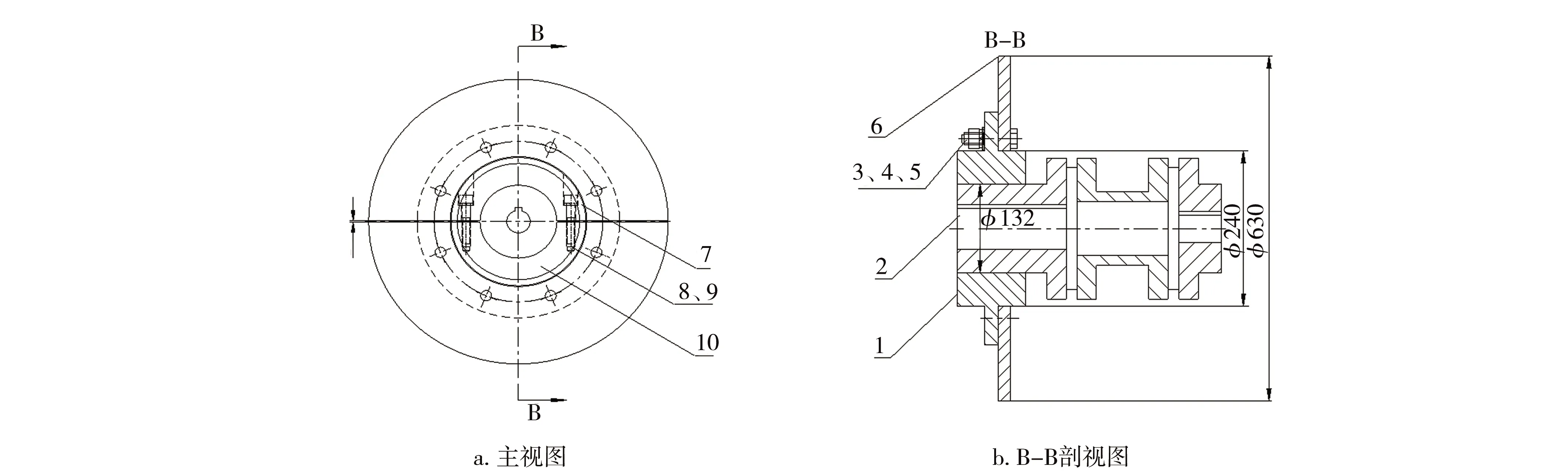

对夹式外置抱闸结构包括制动盘结合件、气动钳盘制动器[4-6]、制动器底座,如图1所示。制动盘结合件一端的半联轴器与电动机轴连接,另一端的半联轴器与减速器输入轴连接,随电动机轴转动;气动钳盘制动器通过螺栓连接安装于制动器底座处,并保证制动器的摩擦块对称分布于制动盘的两侧;当电动机停止转动,制动器的活塞杆受到气压作用,推动摩擦块夹紧制动盘,产生摩擦制动。其中,制动盘结合件的结构如图2所示,由紧定套结合件、联轴器、制动盘、螺栓、螺母、垫圈组成。紧定套结合件由2个半紧定套组成,中间保持2 mm间隙,腔体内部与半联轴器外表面采用H7/h7配合,通过4个GB70螺钉连接。紧定套结合件外表面与制动盘内表面采用H9/e8配合,通过8个铰制孔用GB27螺栓连接,使其成为一体。

图1 对夹式外置抱闸结构示意Fig.1 Schematic diagram of wafer-type external holding brakes1—制动盘结合件;2—气动钳盘制动器;3—制动器底座

图2 制动盘结合件结构示意Fig.2 Schematic diagram of brake disc assembly1—紧定套结合件;2—联轴器;3—螺栓;4—螺母;5—垫片;6—制动盘;7—半紧定套;8—螺栓;9—垫片;10—半紧定套

1.2 对夹式外置抱闸的设计

1.2.1 半紧定套内径的确定

以100 t/d涤纶短纤维生产线第二牵伸机为例,根据辊筒所受丝束张力计算电动机功率(P)。将单丝设计张力(t)(0.022 065 N/tex)、丝束总线密度(D)(3.663×106dtex)、工艺速度(V)(221 m/min)代入式(1),得电动机P为297.7 kW,即确定电动机型号为1LA8317-4PB90-ZH70+L1Y,315 kW,该电动机额定转矩(T)为2 020 N·m。

P=tDV/60 000

(1)

联轴器转矩(Tc)的计算见式(2)。

Tc=KK1T

(2)

式中:K为工况系数,取1.375;K1为轴线偏转对传递转矩的影响而考虑的偏差系数,取1.4。

根据式(2)计算可得联轴器的Tc为3 888.5 N·m,由JB/T 9147—1999《膜片联轴器》标准选择JMⅡJ10型联轴器,对应公称转矩为4 000 N·m,联轴器两端外圆直径为132 mm,即确定紧定套结合件腔体内圆直径为132 mm,采用最小间隙为0的间隙定位配合。

1.2.2 制动盘外径及制动器型号的确定

制动器制动力矩(Mu)的计算见式(3)。

Mu=K2T

(3)

式中:K2为安全系数,取1.5。

根据式(3)计算可得制动器的Mu为3 030 N·m,即选用CQPN12.7-A-K1型气动钳盘制动器。该制动器采用气压制动,弹簧释放,且整体结构简单,体积小,重量轻;工作时,动力源无需单独设置,可与已有的空压站并网使用,在供气线路中加装电磁阀,制动时间可实现无级调整;当盘径为630 mm、气压为0.5 MPa时,对应额定制动力矩为3 200 N·m,大于Mu,满足使用要求。

1.2.3 气动钳盘制动器位置的确定

气动钳盘制动器的安装位置由制动盘结合件的转向确定,气动钳盘制动器内部活塞杆在压缩气体的作用下,使左、右制动臂带动摩擦块合拢,与制动盘端面之间产生向上的摩擦力,安装时保证摩擦块沿顺时针方向夹紧制动盘。其制动器底座下底板采用长圆孔布置,便于气动钳盘制动器的定位。

2 对夹式外置抱闸的应用

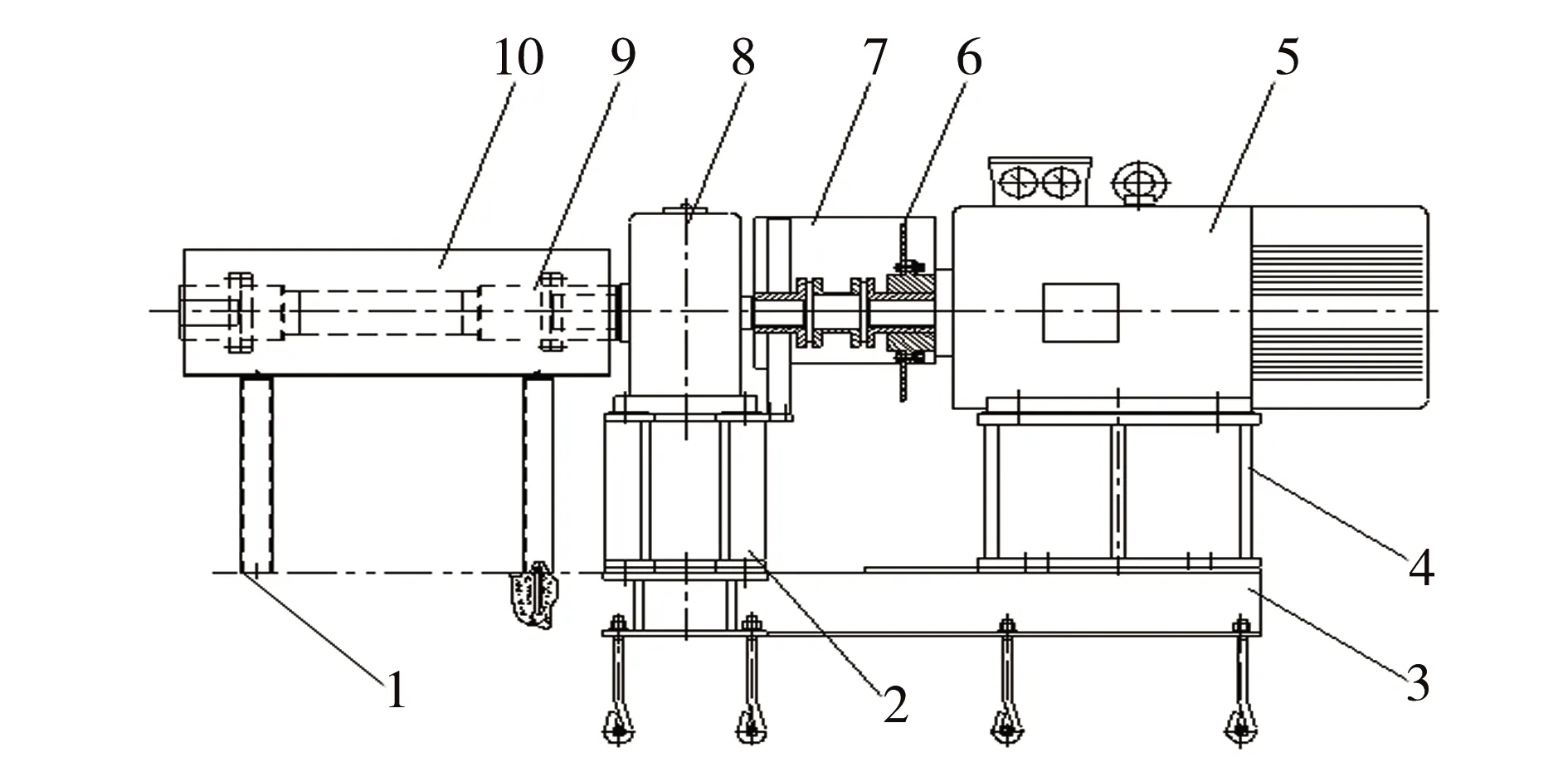

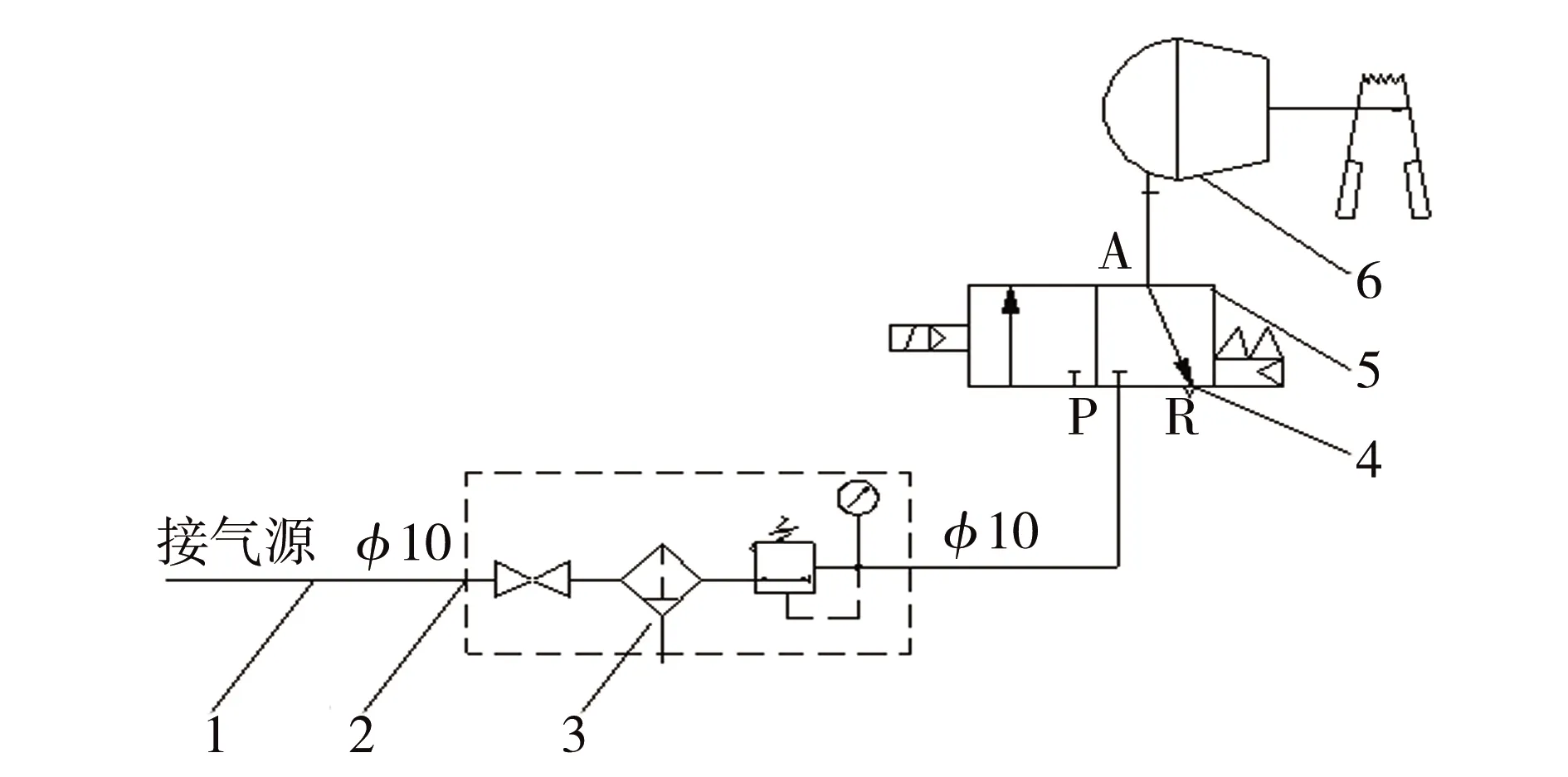

目前,对夹式外置抱闸已逐步用于涤纶短纤维后处理设备导丝机、牵伸机、紧张热定型机、张力机中[7-10]。以某涤纶短纤维生产线的第二牵伸机为例,对夹式外置抱闸位于电动机和减速器之间(如图3所示),与电动机轴、减速器输入轴采用H7/m6配合,过滤减压阀、电磁阀、气动钳盘制动器的气缸通过PU管、接头连接,其气动原理如图4所示。

图3 对夹式外置抱闸的工作流程示意Fig.3 Schematic diagram of working process of wafer-type external holding brakes1—立撑;2—减速器底座;3—基础底座;4—电动机底座; 5—电动机;6—对夹式外置抱闸;7—制动器罩壳; 8—减速器;9—球笼联轴器;10—安全罩壳

图4 对夹式外置抱闸的气动原理示意Fig.4 Schematic diagram of pneumatic principle of wafer-type external holding brakes 1—PU管;2—接头;3—过滤减压阀;4—电磁阀; 5—消声器;6—气动钳盘式制动器

当电动机断电后,电磁阀的电磁铁得电,电磁阀换向,左位接入,压缩气体通入气动钳盘式制动器,其内部活塞杆在压缩气体的作用下,使左、右制动臂带动摩擦块合拢,夹紧制动盘,电动机停止转动;直至下次电动机通电前,电磁阀的电磁铁失电,电磁阀复位,截断气源,左、右制动臂在复位弹簧作用下带动摩擦块迅速打开即松闸。

2.1 安装措施

为避免不平衡量引起的横向振动及不必要的动载荷,该制动结构整体结合后须做动平衡,其最高工作转速1 500 r/min,平衡品质等级为2.5 mm/s。满足制动盘的两端面上任一测量直径处的轴向跳动量均不得大于公差值0.1 mm,同时要求紧定套结合件与联轴器合配后,再进行制动盘装配;且整体固定于基础底座后,保证该制动结构的膜片式联轴器的两个半联轴节同轴度小于等于φ0.20 mm。图3中基础底座通过地脚螺栓固定于基坑内,相邻两地脚螺栓间距500~1 000 mm处安放垫铁,保证基础底座自身纵横水平度小于等于1 000:0.2;电动机底座、减速器底座通过螺栓与基础底座连接,安装完成后,要求其上平面纵横水平度小于等于1 000:0.3;电动机、减速器固定后,保证电动机输出轴与减速器输入轴、减速器输出轴与单元机输入轴之间跨度水平度小于等于1 000:0.3,减速器输出轴与单元机输入轴之间的球笼联轴器两端联轴节同轴度小于等于φ0.3 mm。

2.2 应用效果

2.2.1 工作效率

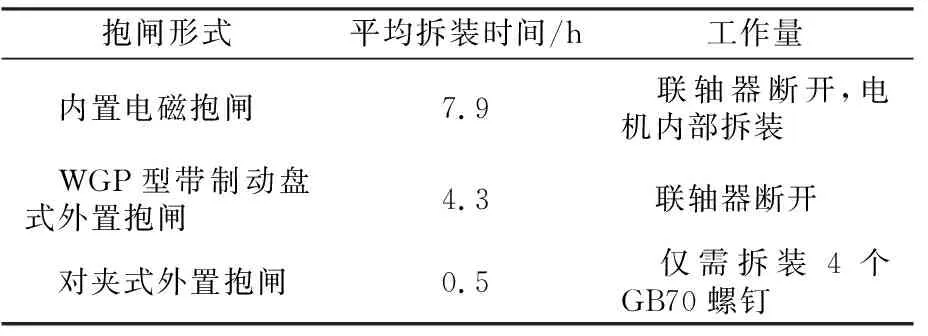

从表1可看出,以100 t/d涤纶短纤维生产现场电动机抱闸的拆装维护情况为例,对夹式外置抱闸的平均拆装时间仅0.5 h,且拆装工作量仅需拆装4个GB70螺钉,而内置电磁抱闸的平均拆装时间为7.9 h,WGP型带制动盘式外置抱闸的的平均拆装时间为4.3 h。由此可见,对夹式外置抱闸的平均拆装时间大幅度缩短,可以极大地提高工作效率。

表1 不同形式抱闸的拆装时间Tab.1 Disassembly and assembly time of different types of holding brakes

2.2.2 经济效益

以1条100 t/d涤纶短纤维生产线后处理设备西门子电动机为例,电动机采用内置抱闸的费用约70.0万元,采用WGP型带制动盘式外置抱闸的费用约11.2万元,采用对夹式外置抱闸的费用约10.6万元;而且一旦出现故障,内置电磁抱闸与WGP型带制动盘式外置抱闸维修难度极大且采购周期较长。由此可见,相比内置电磁抱闸与WGP型带制动盘式外置抱闸,采用对夹式外置抱闸经济效益明显。

3 结论

a.新型对夹式外置抱闸制动结构由制动盘结合件、气动钳盘制动器、制动器底座组成。通过理论计算与实际应用验证了该对夹式外置抱闸制动结构能够满足使用要求,弥补了采用内置电磁抱闸和WGP型带制动盘式外置抱闸制动结构存在的不足。

b.对夹式外置抱闸已用于涤纶短纤维后处理设备导丝机、牵伸机、紧张热定型机中,且运行安全可靠。以1条100 t/d涤纶短纤维生产线后处理设备电动机为例,对夹式外置抱闸、内置电磁抱闸、WGP型带制动盘式外置抱闸的平均拆装时间分别为0.5,7.9,4.3 h,费用分别为10.6,70.0,11.2万元。采用对夹式外置抱闸制动结构的工作效率及经济效益明显得到提高。