过氧化氢生产现状及其在烃氧化和烃氮化反应中的应用

2022-07-18范壮志史延强宗保宁

范壮志,史延强,宗保宁

(1.中石化巴陵石油化工有限公司,湖南 岳阳 414007; 2.中国石化石油化工科学研究院,北京 100083)

过氧化氢(H2O2)作为一种绿色强氧化剂,参与反应后的副产物仅为水,原子利用率接近100%,污染物接近“零”排放,在烃类氧化反应中得到广泛使用,而且在氨气(NH3)与烃类或有机含氧化合物一步反应合成有机含氮化合物的绿色工艺中受到关注[1]。近年来,随着己内酰胺、环氧丙烷和环氧氯丙烷等绿色化工新技术的逐步推广应用,H2O2的市场需求逐年增加。2018年,我国H2O2消费量已超过3 200 kt,占全球H2O2消费量的50%以上[2],且每年仍以5%以上的增速增长[3]。然而,我国H2O2生产技术落后,长期采用已被国外淘汰的固定床技术,单套装置产能较低,生产成本较高;而国外H2O2生产采用的先进浆态床技术不转让、不合资,这些因素严重制约了我国绿色化工产业发展。

中国石化石油化工科学研究院(简称石科院)历经二十余年成功开发了具有完全自主知识产权的浆态床H2O2生产技术,与此同时,开发了多项以H2O2为氧化剂的烃氧化或烃氮化制备基础有机化学品的绿色生产技术,完成了从基础研究到工程化实施的技术转化,为多个世界级化工生产基地提供了全流程绿色生产技术。

作者简述了国内外H2O2生产及技术现状,重点介绍了浆态床H2O2生产技术,并以己内酰胺、环氧丙烷和环氧氯丙烷绿色生产工艺为例,介绍了H2O2在上述绿色生产工艺中的应用。

1 国内外H2O2生产现状

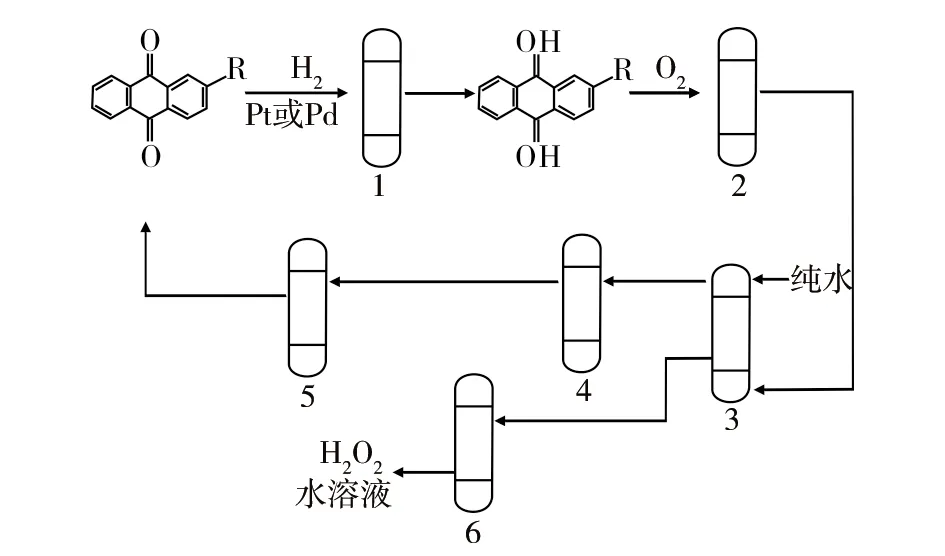

当前,合成H2O2的方法有蒽醌法、异丙醇法、电解法、氧阴极还原法、氧气与水合成法和氢氧直接合成法等[4-5]。蒽醌法以其工业效率、环保性和经济性方面的综合优势,被广泛用于H2O2的工业化生产,其生产工艺流程见图1。

图1 蒽醌法制H2O2生产工艺流程Fig.1 Process flow of H2O2 production by anthraquinone method1—氢化塔;2—氧化塔;3—萃取塔; 4—脱水塔;5—再生塔;6—净化装置

蒽醌法制H2O2生产工艺流程主要包括蒽醌加氢、氢化蒽醌氧化、H2O2萃取及工作液纯化循环,其中蒽醌加氢是影响H2O2生产效率的关键步骤。

国内蒽醌法生产H2O2技术以固定床工艺为主,配合以钯黑或负载钯(Pd)的催化剂,氢化效率低一般为7.0~7.5 g/L;固定床内易产生积料或短路,催化剂和工作液、氢气接触不均匀,局部过度氢化,工作液损失较大;另外氧化收率低,萃余液中H2O2浓度一般在0.15 g/L左右,后处理工序中存在酸碱环境切换,操控危险性大,环境污染严重[6-7]。尽管在催化剂[8]、工作液选取及配比[9-10]、加氢设备[11]、工序效率和自动化、节能降耗和安全操作方面[12]对固定床工艺进行了优化,但H2O2装置产能一般在50 kt/a,以300 kt/a环氧丙烷绿色生产装置为例,需配建2套固定床H2O2装置,装置的建设成本及操作费用较高,严重制约了国内绿色化工技术的工业应用。

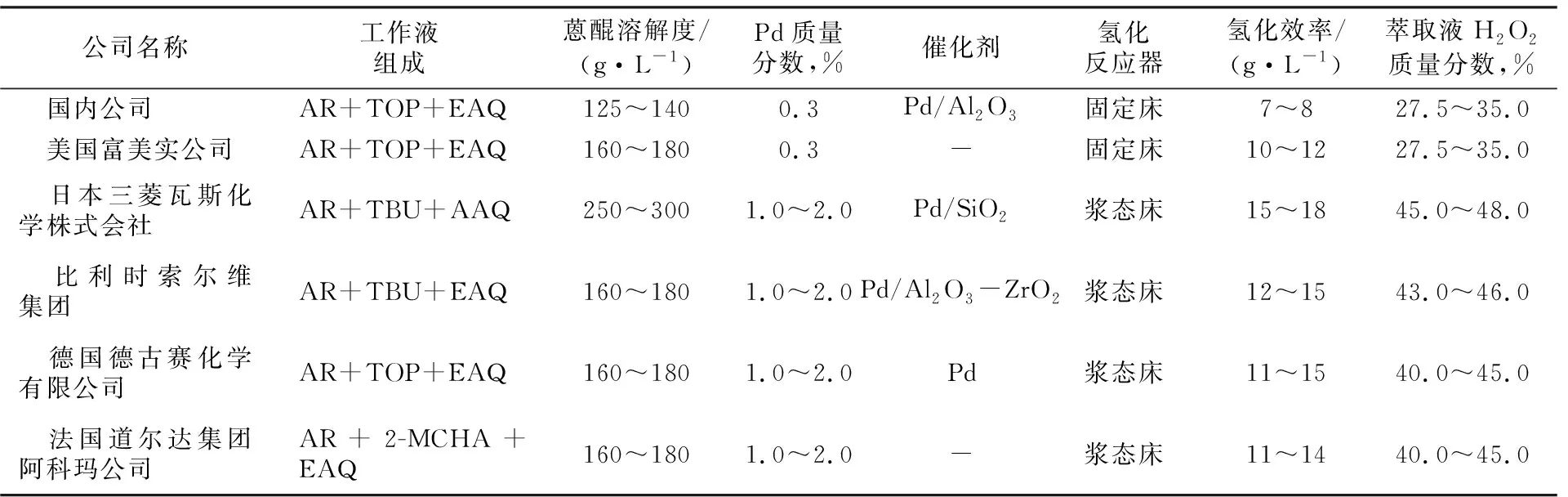

国外蒽醌法生产H2O2技术已逐步采用先进的浆态床工艺。与固定床工艺相比,浆态床工艺在传热传质、加氢选择性、氢化效率和生产规模方面具有明显优势,工作液损失和剂耗显著下降[13],其氢化效率一般可达11~18 g/L,装置产能普遍在100 kt/a以上,萃余液中H2O2浓度在0.05 g/L以下,操作安全性明显提升。国外各大化学公司所采用的浆态床工艺在氢化反应器、工作液组成及氢化催化剂方面各有特点,其详细对比见表1[14-15]。

表1 国内外主要公司H2O2生产工艺及参数Tab.1 H2O2 production process and parameters of major producers in China and abroad

2 浆态床工艺H2O2生产技术

浆态床工艺较固定床工艺生产H2O2技术经济优势明显。石科院联合国内多家企业,围绕浆态床工艺所需的加氢催化剂、工作液绿色合成、反应工程强化、循环氧化、萃取及催化再生等关键技术开展科研攻关,开发了具有自主知识产权的H2O2浆态床工艺生产技术。

2.1 高强度高活性微球加氢催化剂的开发

加氢催化剂是蒽醌法生产H2O2的技术核心,相较于固定床工艺,浆态床工艺对加氢催化剂的强度和选择性要求更高。Pd/Al2O3催化剂强度虽高,但选择性差,降解产物多;Pd/SiO2催化剂选择性虽好,但Pd流失严重。石科院通过在载体改性、活性金属负载、催化剂成型等方面展开科研攻关,将加氢催化剂效率提升1.5倍[14],磨损指数下降50%,球形载体及负载Pd的核壳型催化剂形状均一,物化性质稳定[15-16],结合助剂金属的协同作用,显著提升了加氢催化剂的活性,氢化效率普遍在9.6~13.8 g/L。

催化剂寿命试验和工业试验显示,石科院开发的细颗粒蛋壳型微球催化剂比表面积及孔径较大、Pd负载量及载体酸性合理,具有高强度、高活性和高稳定性的特点,运转前后催化剂粒度与结构无明显变化,氢化效率为12.0~13.0 g/L,可以用于浆态床工艺生产H2O2。

2.2 高产能工作液绿色合成和再生

工作液是影响蒽醌法加氢效率和产能的主要因素之一。工作液的主要组分2-烷基蒽醌的合成主要依赖于苯酐法,污染严重,而2-烷基蒽氧化制备2-烷基蒽醌是一条绿色生产路线。石科院以Y型分子筛为催化剂,1,3,5-三甲苯为溶剂,在膜反应器中显著提高了2-烷基蒽的选择性;并采用熔融结晶和多级减压蒸馏方法提高了2-烷基蒽产物纯度,力图将2-烷基蒽醌的绿色合成方法用于工业生产;另外,通过优化四氢-2-戊基蒽醌与2-戊基蒽醌比例,将工作液氢化效率至少提高30%以上。

工作液的降解不仅降低H2O2的生产效率,增加蒽醌消耗,还影响成品质量。石科院从工作液组成及降解物识别着手[17],开发了催化再生工艺技术,催化氧化蒽酮为有效蒽醌。与传统再生技术相比,蒽酮转化率提升10倍,避免碱性氧化铝消耗和固废产生[18],全酸性环境避免H2O2分解,本质安全性显著提升。

2.3 浆态床反应工程强化

浆态床具有优异的传质传热性能,催化效率和反应选择性高,可高压封闭运行。但浆态床反应体系为气-液-固三相反应体系,催化剂粒径细小,浆液输送、催化剂分离等一系列工程化问题制约了浆态床反应器在石油化工生产中的应用。

石科院浆态床工艺通过浆态床的优化设计,实现了低物流速度下气体和浆液的充分分离,解决了输送管线内的气阻问题,所开发的浆态床反应器结构简单,集成度高,易于工业放大,能耗较低,充分利用浆态床优异的传热传质性能,强化了氢化转化效率和选择性[19-20]。

2.4 富氧循环氧化技术的开发

为提升操作安全性,传统氧化反应工序多采用空气氧化,但废气排放量大,H2O2生产中98%以上的废气来源于此[21]。尾气中含有的高沸点芳烃不仅污染环境,也具有较大安全隐患,需采用冷却法与吸收法、涡轮膨胀法或吸附法结合处理,压缩空气夹带水分的凝结与积累则是氧化塔底残液的主要来源,以室温30 ℃估算,45 kt/a的H2O2装置的凝结水生成速率为120.3 kg/h[15]。

石科院浆态床工艺通过氧化尾气增压循环,定量补充纯氧气体等措施,消除了氧化工序中的尾气排放,也无需溶剂回收装置;同时,减少了带入氧化塔的水分,氧化残液量明显降低,提升了装置的环保性、节能性和操作安全性。

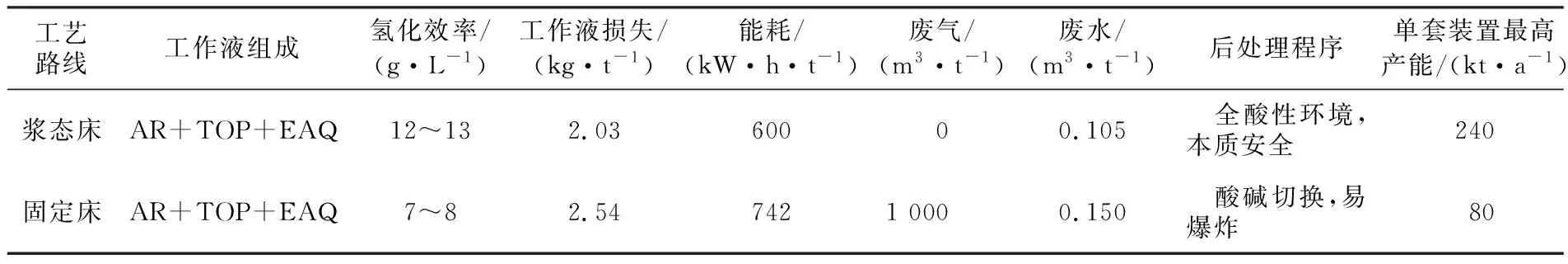

从表2可知:采用具有完全自主知识产权的浆态床蒽醌法H2O2生产技术进行工业试验,氢化效率达12~13 g/L;与固定床工艺相比,浆态床工艺单套装置产能提升200%,能耗物耗降低20%左右,外排废水下降30%,无尾气排放,操作过程全酸性环境,实现本质安全,在经济性、绿色化、安全性及装置大型化方面优势明显。

表2 固定床与浆态床工艺技术参数及物耗对比Tab.2 Comparison of technological parameters and material consumption between fixed bed and slurry bed

3 H2O2在烃氧化和烃氮化反应中的应用

H2O2是烃类氧化或氮化绿色生产技术中常用氧化剂之一,可在温和条件下参与烃类的氧化或氮化反应,引入氧或氮原子,提供高附加值精细化学品和有机合成中间体。石科院与国内多家研究院所和生产企业合作,不仅开发了低污染高产能的浆态床工艺H2O2生产技术,而且在以H2O2为氧化剂的绿色烃氧化和烃氮化技术方面开展了大量基础与应用研究,成功开发了己内酰胺、环氧丙烷和环氧氯丙烷等多项绿色生产技术。

3.1 己内酰胺绿色生产技术

己内酰胺是生产聚己内酰胺的单体。己内酰胺生产技术复杂,涉及多个反应过程,主要包括苯加氢制环己烷、环己烷氧化制环己酮、环己酮氨肟化制环己酮肟、环己酮肟重排制己内酰胺4步反应和后续多步精制过程。传统己内酰胺生产工艺中,环己烷氧化制环己酮、环己酮氨肟化制环己酮肟和环己酮肟重排制己内酰胺3个反应过程原子利用率低,经济性差,产生大量的废水、碱渣、氮氧化物(NOx)和硫氧化物(SOx),设备腐蚀严重。

工业生产环己酮的方法主要有环己烷空气氧化法、环己烯水合法和苯酚加氢法,全球80%以上环己酮由环己烷空气氧化法生产,而我国环己酮几乎全部采用环己烷空气氧化法[22]。环己烷催化氧化转化率通常控制在3%~8%,而环己醇和环己酮的选择性仅能达到75%~85%[23]。碳原子利用率仅有80%左右,产生大量废水和碱渣,环境污染严重[24-25]。为解决传统方法污染严重的问题,日本旭化成公司开发了环己烯水合法制备环己酮工艺路线,主要包括苯选择加氢制备环己烯和环己烯水合反应制环己酮,采用两釜串联的於浆床反应系统,苯的转化率为40%~50%,环己烯选择性75%~80%,环己烯收率32%~38%;另外,产物体系涉及环己烷-环己烯-苯的分离,沸点相近,采用多塔萃取分离技术,能耗高,生产1 t环己酮需消耗10 t蒸汽。苯酚加氢法制环己酮由于原料苯酚成本较高,已较少在工业生产中使用。

学术界曾对环己烯与甲酸的酯化反应进行研究,发现其反应速率很快,且转化率很高,生成的甲酸环己酯经水解后重新成为环己醇和甲酸,避免了环己烯水合法的热力学平衡限制[26]。石科院以苯为原料,经部分加氢生成环己烯,环己烯与羧酸在酯化催化剂下催化蒸馏生成羧酸环己酯,羧酸环己酯经加氢生成环己醇及链烷醇,或经酯交换生产环己醇和酯类,将低价值的羧酸转化为高价值醇类,经分离后的环己醇脱氢生成环己酮,各步骤反应式分别见式(1)、(2)、(3)、(4)。

(1)

(2)

(3)

(4)

该技术碳原子利用率接近100%,与传统环己烷氧化法相比,显著降低环己酮生产成本和能耗,解决了现有环己酮生产技术中原子经济性差、生产效率低、物耗能耗高、污染严重和安全性差等一系列问题,经济性和技术优势显著。预计2023年200 kt/a环己酮工业示范装置将建成运行,环己酮绿色生产技术将为己内酰胺和己二酸的生产提供低价绿色原料。

环己酮肟的生产是己内酰胺生产工艺的核心步骤[27],长期以来,国内环己酮肟生产采用国外早已淘汰的羟胺法工艺,该工艺涉及氨氧化反应、羟胺反应、羟胺与环己酮肟化制备环己酮肟和铵分解反应,生产流程长,工艺复杂,条件苛刻。氨氧化反应排放大量NOx,是己内酰胺装置废气中NOx的主要来源,污染腐蚀严重,设备投资高,原子利用率低,经济性差,企业亏损严重,亟需绿色化生产技术。

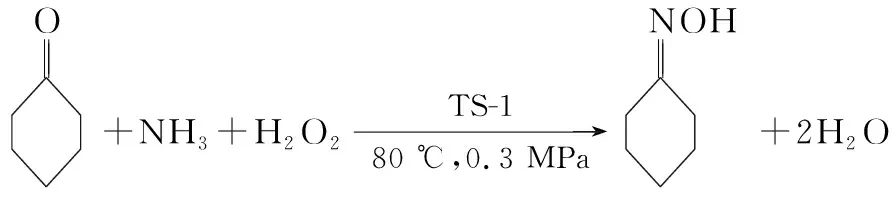

Enichem公司在20世纪80年代以H2O2为氧化剂,钛硅分子筛(TS-1)为催化剂,NH3为氮源,在反应体系中原位形成活性羟胺,一步高选择性地实现环己酮氨肟化制备环己酮肟,环己酮转化率大于等于99.9%,H2O2利用率为90%,环己酮肟选择性大于等于99.3%。H2O2一步法氨肟化制备环己酮肟反应见反应式(5),该反应过程简单、条件温和、废物排放少、氮原子利用率高,是一条绿色化的合成路线[28]。

(5)

石科院通过基础研究和技术积累,突破了H2O2直接氨肟化环己酮制备环己酮肟的技术封锁。针对钛硅分子筛活性与选择性不稳定、制备重复性差、骨架外钛引起H2O2的无效分解而降低其有效利用率等问题,开发了水热合成-重排改性制备空心钛硅分子筛的新技术,有效降低骨架外钛含量,抑制H2O2的无效降解,显著提高了H2O2的利用效率、钛硅分子筛的活性和制备重复性;针对环己酮氨肟化过程中钛硅分子筛易溶解流失导致催化剂失活,通过研究钛硅分子筛失活及再生机理,发现其失活源于骨架硅的溶解及损失,提出加入含硅助剂提高钛硅分子筛在反应中的稳定性的措施,并开发催化剂流失控制及再生技术,有效解决了分子筛骨架溶解造成的催化剂损失,催化剂寿命大幅延长,可再生性明显提高,催化剂消耗显著下降[30-31];为提高反应体系中H2O2、环己酮、氨与钛硅分子筛之间的传质能力,以空心钛硅分子筛原粉(粒径为0.2 μm)为催化剂,配合高效膜分离技术,采用单釜淤浆床-膜分离组合的连续反应工艺,实现微尺度钛硅分子筛的不间断分离与循环利用,与国外环己酮氨肟化淤浆床工艺相比,在催化剂成型、反应釜装置和过滤系统方面均有显著区别,并解决了碱性反应体系中膜堵塞的技术难题[32]。

钛硅分子筛原粉-单釜淤浆床-膜分离组合H2O2氨肟化环己酮连续反应工艺的环己酮转化率大于等于99.9%,环己酮肟选择性大于等于99.5%,H2O2和氨利用率为90%~100%,优于国外钛硅分子筛催化剂成型-两釜串联淤浆床-常规分离工艺;与传统羟胺盐法环己酮氨肟化工艺相比,氮原子利用率由60%提升至85%以上,无腐蚀性NOx排放,反应流程简化,装置投资下降[33]。

开发的纯硅分子筛催化环己酮肟气相重排技术避免了污染和腐蚀性严重的发烟硫酸的使用,将该过程原子利用率由36%提升至接近100%;非晶态镍与磁稳定床用于己内酰胺精制技术避免了不稳定雷尼镍催化剂的使用,显著提高己内酰胺产率和质量的同时,降低了装置操作费用,形成了具有自主知识产权的成套己内酰胺绿色生产技术。工业数据表明,与传统己内酰胺生产技术相比,己内酰胺绿色生产技术废气排放量下降95%,无低价值硫酸铵盐副产物,以50 kt/a己内酰胺生产装置计算,每年可减少废气2.4×108m3、低价值硫酸铵80 kt[34-35]。该己内酰胺绿色生产技术有力支撑了国内己内酰胺生产装置的升级改造,并使中国成为全球己内酰胺产能大国,产生了巨大的经济效益和社会效益。

3.2 丙烯氧化制环氧丙烷绿色生产技术

当前环氧丙烷工业生产方法主要有氯醇法、共氧化法和H2O2法。

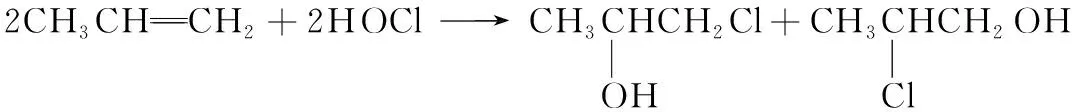

氯醇法作为生产环氧丙烷的主要方法,以次氯酸为氧化剂,反应过程涉及氯气,设备腐蚀严重,反应路线见反应式(6)和(7)。该路线碳原子利用率达95%,但“三废”排放大,污染严重,综合治理费用高。共氧化法存在工艺复杂、反应条件苛刻、耗氢等不足,以乙苯或异丁烷为共氧化剂的共氧化路线对原料质量要求高,且经济效益受联产产物的制约,以异丙苯为共氧化剂的技术路线虽然无联产物,但中间产物的分离及转化工序增大了整个工艺的能耗[36]。

(6)

(7)

近年来发展的H2O2氧化法(HPPO法)以H2O2为氧化剂,钛硅分子筛为催化剂,实现丙烯的直接环氧化,副产物仅有水,反应条件温和,工艺流程简单,无腐蚀性试剂使用,见反应式(8)。与传统环氧丙烷生产技术相比,HPPO法碳原子利用率接近100%,装置投资下降25%,废水排放减少70%~80%,能耗减少35%以上,具有清洁环保、无联产物、环氧丙烷收率高等优点,是一种绿色的环氧丙烷生产方法[37]。

(8)

2003年,石科院着手HPPO法制备环氧丙烷的研究,在空心钛硅分子筛的合成基础上,通过使用无定型二氧化硅、加入助剂改性等进一步改进合成方法,制备了内部具有丰富孔结构的表面富硅多空心钛硅分子筛,催化剂抗碎强度大于120 N/cm,H2O2转化率大于96%,环氧丙烷选择性大于95%,显著提升了催化剂强度,以及丙烯活性和环氧丙烷选择性,提高了H2O2的利用效率,解决了传统方法通过提高黏结剂用量提升催化剂强度,导致催化剂中钛硅分子筛等有效成分减少,催化剂活性和反应器利用率均降低的难题;通过研究HPPO法中的催化剂失活机理,开发了催化剂再生系列方法,使再生催化剂使用寿命达2 000 h,H2O2转化率达96%,环氧丙烷选择性达95%,催化剂再生后的使用寿命和性能与新鲜催化剂相当,实现HPPO法稳定连续生产;在反应体系方面,开发了两段反应器串联工艺,有效避开了国外公司的专利保护,克服了单个反应器H2O2转化率低和环氧丙烷选择性差的缺点。

在HPPO法生产环氧丙烷领域,中国石化先后开发了表面富硅多空心钛硅分子筛合成和改性技术、高选择性催化剂制备和复活技术、环氧化串联反应工艺和系统控制技术、大型列管反应器设计和制造技术及全过程安全控制技术,形成了覆盖分子筛、催化剂、工艺、设备和安全环保等全方位的知识产权体系,成为全球第三家拥有HPPO技术的专利商,打破了国外公司对这一绿色生产技术的垄断。采用该技术生产环氧丙烷中试数据表明,H2O2转化率为96%~99%,环氧丙烷选择性为96%~98%,催化剂活性未明显下降,双共沸蒸馏分离后环氧丙烷纯度不小于99.97%[38]。

3.3 环氧氯丙烷绿色生产技术

环氧氯丙烷在环氧化合物中产量仅次于环氧乙烷和环氧丙烷,也是一种重要的化工原料和合成中间体,主要用于环氧树脂的合成,在防腐、表面活性剂、医药、涂料、复合材料和电子层压材料领域应用广泛[39]。

当前环氧氯丙烷工业生产方法有丙烯高温氯化法、醋酸烯丙酯法和甘油法。丙烯高温氯化法中氯原子利用率仅有25%,产生大量的含氯废水和等当量的氯化钙,醋酸烯丙酯法和甘油法通过改变氯丙醇的合成方式,提高了氯原子的利用率,尤其是甘油法改变了环氧氯丙烷的原料来源,以生物基甘油为原料,摆脱了对化石资源的依赖,是三种工业化路线中废物排放最少、投资较低、绿色化程度相对较高的技术路线,但仍然需要经过皂化步骤,产生大量含氯废水和氯化钙。三种技术的主要区别在于氯化时的原料和氯化方法,但最终均是通过不同路径生成二氯丙醇,之后将二氯丙醇进行皂化反应制取环氧氯丙烷,因此可以统称为二氯丙醇皂化技术,而在氯醇化过程中设备腐蚀严重,二氯丙醇皂化过程产生大量的废水废渣,环境污染严重[40-41]。

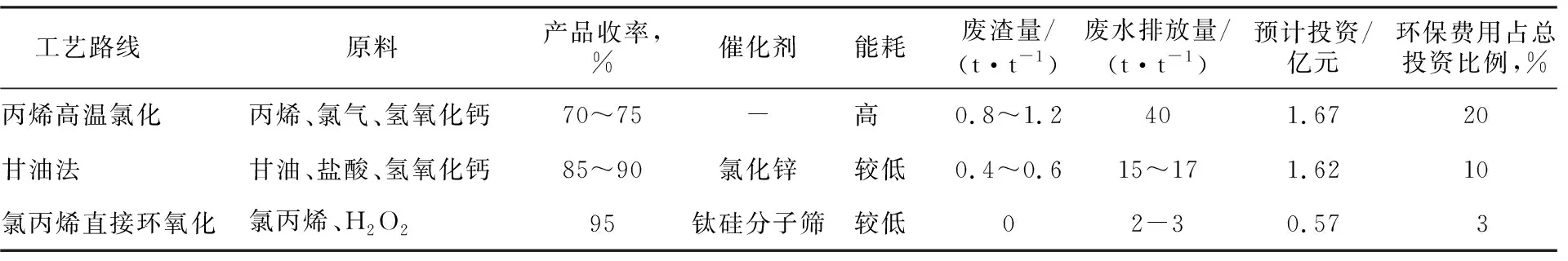

氯丙烯直接环氧化法生产环氧氯丙烷技术可彻底解决氯醇化和皂化过程中的腐蚀和污染问题,以H2O2为氧化剂时,副产物仅为水,是一种生产环氧氯丙烷的绿色化技术[42]。将二氯丙醇皂化技术与氯丙烯H2O2直接环氧化法进行技术性及经济性对比[43-44],见表3。氯丙烯H2O2直接环氧化法具有更高的产品收率,碳原子利用率接近100%,无废渣排放,与丙烯高温氯化工艺相比,废水排放降低95%,投资下降65%,环保投资下降99%;与甘油法相比,剂耗降低70%,废水排放降低90%,投资下降60%,环保投资下降90%,经济性和环保效益显著,完全实现环氧氯丙烷的绿色化生产。

表3 二氯丙醇皂化法与氯丙烯H2O2直接氧化法对比Tab.3 Comparison between dichloropropanol saponification method and chloropropene H2O2 direct oxidation method

2003年,石科院与中石化巴陵石油化工有限公司开展氯丙烯直接环氧化技术攻关,技术路线以H2O2为氧化剂,以钛硅分子筛体系为催化剂。研究初期以细颗粒钛硅分子筛为催化剂,发现分离困难,催化剂成本高,后将钛硅分子筛负载于硅铝材料载体上,制备的负载型钛硅分子筛催化剂可实现H2O2转化率大于等于97%,环氧氯丙烷选择性达97%~99%,而后通过调整催化剂组成及制备方法,引入过渡金属氧化物改性负载型钛硅分子筛,进一步提高了H2O2的转化率,以及负载型钛硅分子筛的活性、稳定性和寿命等,并开发催化剂在线再生工艺,缩短装置停工周期,提升了装置生产能力[45]。在固定床反应系统方面,开发固定床连续生产环氧氯丙烷工艺技术,并与催化剂在线再生工艺相结合,实现了环氧氯丙烷生产过程的连续长周期稳定运行;反应物分离及精制系统则实现了环氧氯丙烷连续萃取分离和高纯度环氧氯丙烷的获取;残余H2O2催化分解技术消除了未转化的H2O2在分离系统的聚集引起的爆炸风险,有效提高H2O2氧化氯丙烯生产体系的安全性。

在600 t/a中试装置上采用氯丙烯H2O2直接环氧化制环氧氯丙烷,结果表明,H2O2的转化率大于等于97%,环氧氯丙烷选择性大于等于95%,纯度大于等于99.99%,碳原子利用率接近100%[46],与传统二氯丙醇皂化法环氧氯丙烷生产工艺相比,物料消耗低,“三废”排放大幅下降,废水排放降低90%以上,无废渣产生,装置投资及环保费用均大幅下降。2019年8月,中石化巴陵石油化工有限公司完成50 kt/a氯丙烯H2O2直接环氧化制环氧氯丙烷工艺包设计,标志着环氧氯丙烷绿色清洁生产工艺距离工业化更进一步,为环氧氯丙烷生产的绿色化转型提供技术保障。

4 结语

浆态床H2O2生产技术为绿色化工技术的开发和工业实施提供了稳定可靠的H2O2来源,降低了绿色化工技术的实施成本。己内酰胺全产业链绿色化工技术、HPPO法制备环氧丙烷技术和氯丙烯H2O2直接环氧化制环氧氯丙烷成套绿色烃氧化和烃氮化化工技术突破了国外对我国的技术封锁,有力保障了我国化工行业的绿色化转型,已经为多个化工生产基地提供了全流程绿色生产技术支持,大大推动了我国绿色化工产业的发展。但值得指出的是,国内化工行业起步较晚,技术积累薄弱,多数生产工艺技术落后,污染严重,国外先进技术不转让、不合资,制约了国内化工行业的技术升级与绿色化转型,一些关键技术如己二胺、水合肼等的绿色生产技术仍然被国外少数公司掌握,国内相关产业的绿色生产技术依然空白,成为国内化工产业的“卡脖子”技术,同时,新的化学反应与绿色化工技术仍有待发掘,需要国内相关研究机构和科研人员从源头创新,实现产学研的有机结合,有力支撑国内化工产业的绿色化转型,提升国内化工产业的发展质量,实现国内化工产业从大到强的转变。