液化天然气装卸干式接头设计及应用研究*

2022-07-18程龙军

陈 晨,程龙军

(1. 中国石化青岛液化天然气有限责任公司,山东青岛 266400 2. 中石化安全工程研究院有限公司,山东青岛 266104)

为满足持续攀升的天然气需求量,我国已建设LNG接收站40多座,预计到2025年沿海LNG接收站将超过60座[1-3]。在500~800 km经济运输半径范围内,LNG槽车因其较强灵活性和经济性特点成为LNG接收站、LNG工厂最主要的公路运输工具。如青岛LNG接收站近3年汽车装车562.4×104t,日均240车,日充装最高398车。

1 国内LNG槽车装卸面临的问题

LNG是指在压力0.1 MPa、温度-162 ℃条件下的液化天然气。LNG的固有性质决定了其具有低温、分层翻滚、快速相变、火灾爆炸等危害特性,装卸过程中一旦出现泄漏将会造成严重事故[4]。2008年9月14日,国务院安全生产监督管理委员会办公室发布的安委办〔2008〕26号《关于进一步加强危险化学品安全生产工作的指导意见》第16条指出:“在危险化学品槽车充装环节,推广使用万向充装管道系统代替充装软管,禁止使用软管充装液氯、液氨、液化石油气、液化天然气等液化危险化学品”。

目前,国内LNG槽车装卸普遍采用装卸臂+法兰盘接头连接槽车,如图1所示。其中法兰盘接头存在以下问题[5-7]:①法兰安装需要采用垫片,安装时间长;②拆卸法兰需要破冰解冻,存在安全隐患;③法兰盘为通管式结构,一旦脱落泄漏无法自密封。目前国内已发生多起因LNG法兰盘接头松动或脱落导致LNG泄漏事故,如2018年11月16日某LNG加气站,装卸过程因法兰接头松动发生LNG液体泄漏18 t。

图1 国内LNG装卸装卸臂+法兰盘接头

国外LNG装卸通常采用软管+干式接头装卸,如图2所示。LNG干式接头具有连接方便、意外断开自密封的优势,然而国外ARTA公司和MannTek公司的LNG干式接头采用旋转推进连接方式,仅适配金属软管,无法适配国内LNG装卸臂此类硬管。

图2 国外LNG装卸软管+干式接头

针对LNG装卸臂硬管连接工况,设计轴向推进式结构,采用卡爪连接式接头完成公母接头的接驳与断开,可以有效解决国外干式接头旋转推进方式无法适配装卸臂的问题。

2 LNG干式快速接头设计与计算

2.1 接头结构与参数确定

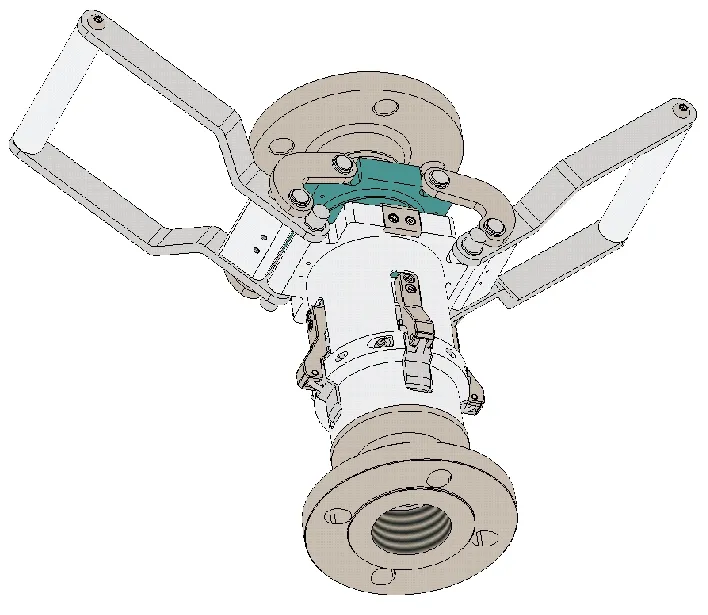

由中石化安全工程研究院有限公司研发的LNG干式快速接头(简称“安工院LNG干式接头”)主要由公头与母头组成,公头安装在LNG槽车端,母头安装于装车臂端,通过双手柄推动实现卡爪轴向连接公母接头。整体外形见图3。

图3 LNG干式快速接头外观

LNG干式快速接头公称直径为DN 50 mm,整体长度306 mm,设计压力2.0 MPa,故出口压力0.7 MPa。经查询资料,环境温度-162 ℃,压力为0.7 MPa下,LNG物性参数如表1所示。

表1 LNG物性参数[8-9]

流量流速关系式、雷诺数Re计算公式如公式(1)、(2)。

(1)

式中:Q——流量,m3/s;

v——流速,m/s;

D——直径,m。

(2)

式中:ρ——密度,kg/m3;

μ——动力黏度,Pa·s。

根据公式(1)知流速为11.32 m/s,根据公式(2)求得雷诺数Re为1 929 889,Re>10 000,因此流态为紊流。

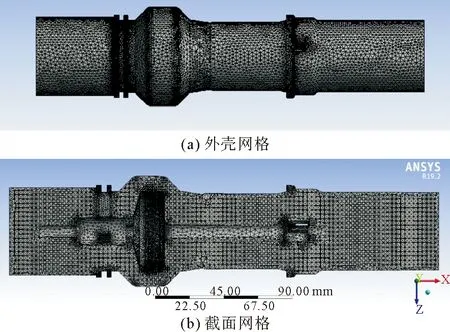

2.2 实体建模与网格生成

与传统直通型快速接头相比,LNG快速接头内部采用阀伞结构,通过环形流道输送LNG,流道内部存在阻力元件会造成一定的压力降,进而会影响输送流量。为计算干式快速接头的流动特性,判断快速接头流通量能否满足LNG汽车罐车装卸作业的流量需求,基于FLUNT流场分析平台对干式快速接头内部流场进行分析。入口边界设为速度边界,其值为11.32 m/s;出口边界设为压力边界,其值为0.7 MPa。流体物性参数设置如表1所示。

在Analysis Workbench平台中采用Meshing软件,使用四面体网格进行网格划分(见图4)。平均网格质量为0.828 96,节点数为1 146 783,符合Fluent软件导入要求。

图4 接头网格模型

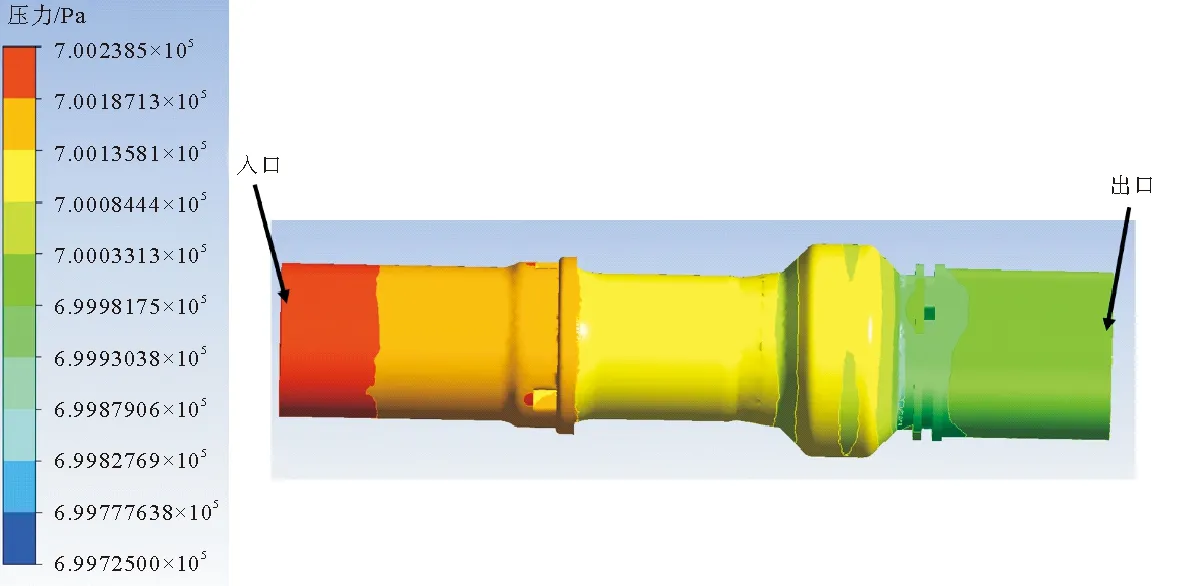

2.3 结果分析

图5和图6为干式快速接头内腔流体压力分布图。可以看出,整个阀体最大压力为793 879 Pa,最小压力为661 856 Pa,压降约为0.07 MPa,压力损失为8%。可知,压力分布无明显压降区域,不会出现汽蚀现象,LNG快速接头的压力降可忽略不计。

图5 中心截面压力云图

图6 三维压力云图

图7为LNG快速接头内腔流体中心面速度云图,图8为出入口截面和轴向速度云图。可以看出,接头内腔局部有涡流,但涡流对主流无影响。因此,当出口截面直径和入口截面直径相同时,几乎没有流量损失。

图7 中心截面速度云图

图8 出入口截面和轴向速度云图

图9为LNG快速接头内腔流体温度云图。可知,接头入口温度设为-162 ℃,内部温差最大0.14 ℃,整个接头内部流体的温度没有太大变化。

图9 中心截面温度云图

3 LNG干式接头性能测试

在实际应用前需验证接头的耐压、耐低温及气密性性能,根据ISO 21593《船舶与海上技术 液化天然气加注干式快速接头技术要求》对接头分别展开静液压力测试、低温气密性测试、带压连接测试和长时加注测试[10-11]。

3.1 静液压力测试

向干式接头通以1.5倍设计压力(3.75 MPa)的静液压力,保持10 min,测试压力变化情况。测试结果表明,干式接头静液压力无变化,且测试过程接各部位未出现渗漏和变形。

3.2 低温气密性测试

完成接头连接后,开启管路阀门,使低温液氮流经接头,对产品进行预冷,预冷时间>5 min。完成预冷后,充装2倍工作压力的氮气,实际检测各密封点以及连接处,均未发生检漏液出现微小气泡现象,接头内部气体压力保持在1.5 MPa未出现压力降低情况。完成测试后,接头阀芯密封面密封完好。

3.3 带压连接测试

该接头考虑管道带压充装工况,设计了带压开启功能,即管道内存在一定压力的介质,同样可进行公母接头的连接与断开。测试时管道内留存有压力为0.8 MPa的低温液氮,在该压力下,双手推力在385 N时即可完成干式接头公母头的带压连接。正常撬装操作人员皆可满足此推力要求。

3.4 长时加注测试

为验证接头低温介质连续加注的可靠性,在公母头完全预冷后,进行3 h的连续液氮加注测试,加注完成后,手柄未生成冰霜,操作手柄可轻松进行公母接头的分离和再次连接。

4 LNG干式接头实际应用效果

安工院LNG装卸干式接头在中国石化天然气分公司青岛LNG接收站开展实际应用,并与国外某品牌LNG干式接头和传统法兰盘接头从安全功能、密封可靠性及操作时间进行对比分析。

4.1 安全功能对比

对连接结构和安全功能进行了对比,结果见表2。可知,安工院LNG干式接头充分考虑国内LNG硬管装卸的特点,采用轴向推进连接和双端干式密封结构,解决国外某品牌接头旋转连接存在的泄漏问题,弥补了传统法兰接头的无法自密封的缺陷。

表2 接头结构安全功能对比

4.2 密封可靠性对比

验漏检测和VOCs泄漏检测对比结果如表3。国外某品牌LNG干式接头由于密封面较小,试装过程中出现接口连接处LNG泄漏,泄漏大时有LNG液滴持续滴下。安工院LNG干式接头与传统法兰接头皆通过密封可靠性测试。

表3 接头结构泄漏性能对比

4.3 操作时间对比

在LNG装车作业过程中,由于采用轴向推进式设计,安工院LNG干式接头与传统法兰盘接头均未出现车辆匹配问题;国外某品牌接头为旋转推进式设计,某些LNG槽车门槛过高造成手柄无法转动,无法实现公母接头连接。对于可连接的工况,开展使用3种接头充装21.7 t LNG的充装试验,对接头连接时间、充装时间和接头断开时间统计取平均值,对比结果如表4所示。

表4 接头操作时间对比

分析测试结果可知,安工院LNG干式接头所用时间相对较短;在同样充装量下,3款接头充装时间接近。总体操作时间上,采用安工院LNG干式接头充装作业用时最短。

4.4 装车作业压力对比

3款接头充装压力都经历迅速上升—缓慢下降—急速下降的过程,如图11所示。传统法兰接头最大充装压力为738 kPa,国外某品牌接头最大充装压力698 kPa,安工院接头最大充装压力为677 kPa。3款接头曲线重合程度较高,由此可证明安工院接头内部流道压力降可忽略不计。

图11 LNG装车作业压力曲线

5 结论

a) 设计研发了轴向推进结构卡爪连接式LNG干式接头,采用有限元流体分析软件分析计算接头内部流道压力分布及温度分布情况。结果表明,接头内部流体的温度场分布均匀,压力降为0.07 MPa,压力损失为8%,内部流道压力降可忽略不计。

b) 开展LNG干式接头低温气密性、带压连接和长时加注等性能测试,测试结果满足LNG充装作业要求;并对3款接头现场进行应用效果和对比分析,结果显示,安工院LNG干式接头及国外某品牌接头安全功能优于传统法兰接头,安工院LNG干式接头和传统接头密封可靠性优于国外某品牌接头,安工院接头总操作时间为38 min左右,略优于传统接头和国外某品牌接头。