激光微孔加工微孔质量的控制方法研究

2022-07-18李远远

李远远,颜 敏

(国家知识产权局专利局专利审查协作江苏中心,江苏 苏州 215000)

1 概述

激光打孔与其他打孔方法相比具有打孔深径比大、无接触、无工具损耗、加工速度快、表面变形小、可以加工各种材料等显著优越性,能良好地满足现代工业产品加工的要求,广泛应用于航空航天、电子仪表及医疗器械等高精尖端产品的关键零部件中,但是,现有的脉冲激光打孔技术存在以下技术难点:

(1)打孔极限深度,即打孔最大深度不超过某一极限值,限制了激光打孔技术向深孔的发展。出现极限深度的原因是,高压辅助气体在深孔中压力损耗过大,到达孔底的气压不足以破坏液体表面张力,同时,孔深越大,压力越难将熔融材料从孔底挤压出到孔外,导致孔不再向深度方向发展。孔底高温的熔融材料一旦难以排出孔外,会使周边的材料熔化,使孔底的孔径变大,孔径不规则,产生鼓形的畸形孔。

(2)孔壁上附着一定厚度的重铸层,会引发孔内微裂纹的产生,重铸层厚度越大,微裂纹的萌生率越高。出现该现象的原因是,孔底熔融材料是贴着孔壁表面向孔外喷射的,当蒸气反作用力和辅助气体压力不足或者熔融材料聚集过多时,压力不足以将孔壁上熔融材料推出孔外,而留在孔壁凝固下来,形成重铸层。

因此,如何提高微孔加工质量一直是各大院校和企业的重要研究方向,下面笔者对现有微孔质量的控制方法进行梳理和总结,希望对以后的研究提供帮助和指导。

2 微孔质量控制方法介绍

2.1 高深径比微孔的加工控制方法

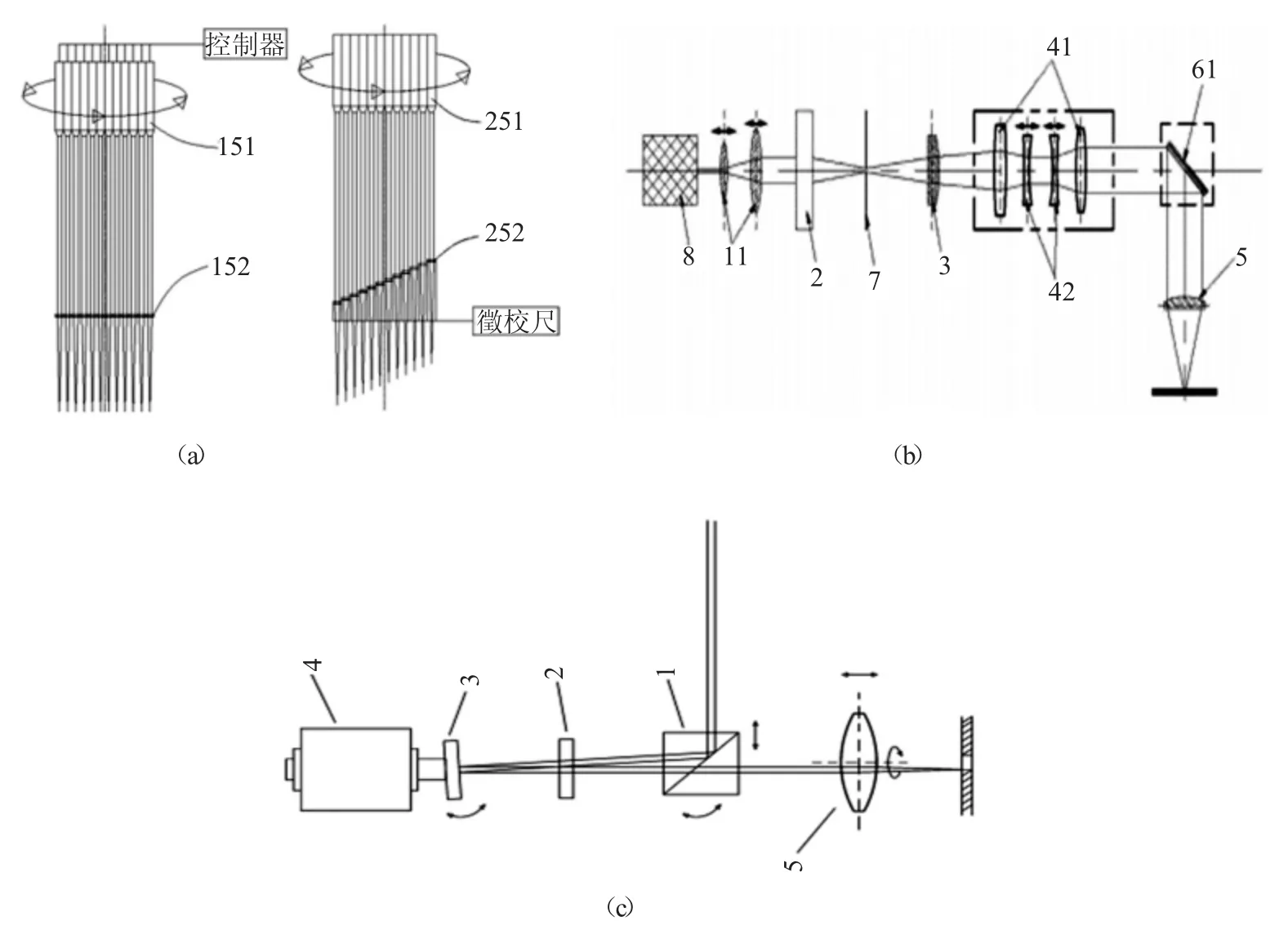

图1a 示出了中国科学院西安光学精密机械研究所提出的一种超快激光气膜孔高效激光加工方法(专利公开号为CN108031991A),其通过从激光器发出的激光束经过扫描装置及聚焦后竖直向上传输,将预加工零件竖直向下固定在工作台,使得激光光束对准待加工部位,激光扫描产生微孔,采用自下而上制孔,并在微孔孔口周围产生负压域,沿激光光路中路产生正压域。解决了高深径比微孔加工过程中残渣、等离子体聚集无法排出,降低制孔效率的问题。

图1 高深比微孔的加工控制方法示意图

图1b 示出了中国工程物理研究院上海激光等离子体研究所提出的一种高深径比微孔的制备方法(专利公开号为CN104889576A),其利用双脉冲组合的方式来制备高深径比微孔,在激光光源中包含了两种脉宽不同的激光组合,利用数字信号延时发生器分别控制双脉冲组合达到样品的时间,两种激光器的激光脉冲通过光学元器件组合聚焦至样品上,直接对样品进行激光刻蚀。

2.2 圆孔锥度的加工控制方法

图2a 示出了广东工业大学提出的一种利用激光光束打孔的装置和方法(专利公开号为CN106001944A),其通过激光器阵列与凸透镜阵列一一对应设置,且各个凸透镜沿竖直方向位置可调,能够更加简单、便捷地实现激光打孔,且有利于制作出锥度较小的孔。

图2b 示出了大族激光科技产业集团股份有限公司提出的一种高斯激光束整形方法(专利公开号为CN104570363A),其将高斯光束变成平顶光束,并用小孔光阑拦截脉冲边缘部分,从而使得通孔的孔边缘光滑,减小了孔的锥度。

图2c 示出了中国科学院福建物质结构研究所提出的一种应用于激光加工的旋转光学设计(专利公开号为CN102551465A),其中的旋转光学元件由偏振器,λ/4 波片,高速旋转电机,全反镜,聚焦镜组等组成;可以实现高质量孔形、高径深比微孔高效加工,同时可以调整微孔锥度。

图2 圆孔锥度的加工控制方法示意图

2.3 入口圆整度的加工控制方法

图3 示出了广东工业大学提出的一种激光微孔加工系统(专利公开号为CN106964908A),其利用分光模块将脉冲激光分为能量不同的两束子脉冲激光光源,能量大的子脉冲激光光源通过聚焦模块入射至待加工微孔平面,第二子脉冲激光光源通过脉冲调整模块以及聚焦模块入射至待加工微孔平面;脉冲控制模块根据预设的加工方式,控制两束子脉冲激光光源对微孔进行交替加工。通过不同能量的激光脉冲交替对微孔进行加工,根据能量不同的脉冲对微孔的进行打出凹坑、去除、修整形貌的操作,提高了微孔的入口圆整度,有利于减少重铸层以及减小热影响区,获得良好的微孔加工质量,从而提高微孔成形质量。

图3 入口圆整度的加工控制方法示意图

2.4 微裂纹的加工控制方法

图4 示出了江苏大学提出的一种激光辅助加热长脉冲激光打孔装置及其方法(专利号CN106735943A),其主要原理是在长脉冲激光器对工件加工之前,加工过程中以及加工之后的一段时间,采用连续激光器对工件上表面要加工区域进行加热,即在激光打孔过程起到预热和缓冷的作用,从而有效缓解了目前长脉冲激光打孔后孔壁上易出现微裂纹的现象。

图4 微裂纹的加工控制方法示意图

2.5 超微孔的加工控制方法

如图5 所示为江苏大学提出的一种基于激光诱导空泡溃灭水射流制造超微群孔的方法(专利公开号为CN107984086A),其将工件浸于水中,使工件表面覆盖有水层,激光束透过所述水层聚焦于工件表面,以一定的速度扫描于所述工件的表面,在所述激光束的作用下,所述工件的表面产生群空泡,所述群空泡溃灭产生高压水射流,所述高压水射流作用于所述工件的表面,所述工件的表面被所述高压水射流作用的位置处材料被所述高压水射流冲蚀去除,最终形成超微孔。

图5 超微孔的加工控制方法示意图

3 结论

现有激光微孔加工过程中微孔质量的控制方式多集中在如何获得高深比的微孔、如何减小圆孔锥度、如何减少微孔微裂纹的出现以及如何提高入口圆整度等,其采用的控制方法多为激光复合加工方式、多脉冲激光加工以及激光光学元件的利用等。