曲线齿锥齿轮加工中的应力及形变分析

2022-07-18王斌范明星闫晨宵曹雪梅李天兴

王斌,范明星,闫晨宵,曹雪梅,李天兴

(1.河南科技大学 机电工程学院,河南洛阳 471003;2.开封大学 机械与汽车工程学院,河南开封 475004)

特大型锥齿轮是重型设备中的重要零件。该类齿轮主要用于电力、航海、采矿等行业,在民用及军工行业意义重大[1-2]。根据项目组剖分式直齿锥齿轮的工程实践及现有文献资料,剖分体切齿完成后的弯曲、开口变形,通常可达到几个毫米。因此,对特大型锥齿轮而言,加工了齿槽后的轮坯弯曲、开口等是左右加工质量的首要原因。剖分体切齿精度控制的核心是其切齿后的结构变形控制[3]。现有研究表明,剖分体的结构变形取决于两方面,一方面切削齿槽所引起的轮坯刚性及应力重新分布导致轮坯形状改变,这部分变形占总变形的92.2%。另外是加工应力所导致的结构变形,占比为7.8%[4-7]。所以论文专注于研究内应力变化引起的加工变形,表面加工应力、切削热及工件装夹等对变形的影响暂不研究[8-10]。

在大型零件的加工变形研究方面,现有研究多集中于航空整体结构件、框类整体结构件及环形薄壁件等的数控加工变形、变形机理及变形量的预测等方面。丛靖梅等[11]提出一种基于残余应力的仿真预测模型,采用遗传算法推测了薄壁件铣削的最优切削参数。张敏等[12]通过弹塑性理论建立考虑残余应力的有限元分析模型,分析了低速铣削与高速铣削对工件弯曲变形的影响程度。孙杰等[13]分别通过计算法和Abaqus仿真,研究了数控加工后毛坯的内应力导致的大型整体结构件变形结果。吴红兵[14]在多因素共同作用前提下,对整体构件的外形改变,开展了多视角下的分析计算。成群林等[15]针对由铣削加工导致的构件外形变化,明确了接力计算的内涵,给出了分析零件变形的仿真思路,并证明预测零件加工变形的正确性。

本文首先通过仿真加工,研究剖分轮坯在加工前、加工中及加工后的内应力在轮坯内部、轮坯的上下表面的分布规律及其演变过程,接下来,探索上述诸因素对剖分体刚度、内应力变化的作用机制,掌握其变化规律。最后进行了剖分式轮坯的切齿加工及测量实验,对所建立的有限元模型及变形分析进行了验证。

1 切齿加工中的轮坯的应力演变分析

1.1 剖分轮坯有限元建模

根据实验室现有数据资料及应力测量设备,本研究实验阶段拟选用的剖分轮坯材料为铝合金7075-T7451,实验轮坯的模数为16、齿数为50、齿宽为81.5 mm,单个剖分体截取整个齿轮的1/10,包含5个齿。考虑到易于剖分、加工,实验选择了曲线齿锥齿轮中的等基圆锥齿轮,有限元建模的轮坯几何参数等与实验一致。

剖分体的残余应力的分布如图1所示。将轮坯的轧制方向定为X方向,横向方向定为Y方向。从图1中可以看出轮坯两个方向的残余应力的变化曲线都近似“M”形且对称分布,轮坯靠近上下两表面的位置受较大的压应力。需要指出的是,大型齿轮坯剖分完之后呈现长方形,在切齿加工过程中,内应力三个正应力分量的平衡都发生变化时,长宽高方向均发生尺寸伸缩,但是轮坯厚度方向变化绝对值远小于长宽度方向。同时,由于厚度方向的横截面积最大,抗弯刚度也最大,Z方向内应力引起的变形很小。加之,特大型剖分式齿轮在切齿过程中的变形都是毫米级别的,所以,Z方向内应力引起的变形可忽略不计,故论文只分析研究X,Y方向上内应力。

图1 内应力随轮坯厚度的变化曲线

特大型曲线齿锥齿轮大轮的根锥角很大,轮坯横截面近似于矩形。由于轮坯直径很大,曲率较小,整体轮坯剖分为多段之后,每一段都近似于长方体。在ABAQUS软件中,根据其的结构特点创建剖分轮坯的三维模型。单元为20节点二次六面体,网格的划分选择“结构”。在软件的“网格”模块中沿着轮坯的厚度方向布置一定数量的局部种子,使轮坯沿厚度方向的网格表现为多层。在模拟加工之前,限制剖分轮坯的刚性位移,以保证仿真分析结果的准确。为了得到轮坯在加工过程中的变形情况,须使剖分轮坯在仿真切齿加工时能够自由变形。

为了达到模拟仿真的效果,需要把轮坯材料的初始应力作用于轮坯仿真模型。根据图1,将各个离散数据输入到MATLAB软件中并进行Fourier曲线拟合,将两个方向的初始残余应力与轮坯厚度之间的关系分别用函数表达出来,拟合公式表达式为:

(1)

(2)

式中:z为轮坯厚度;w1、w2为常量;ai,bi,ci,di为拟合的系数。

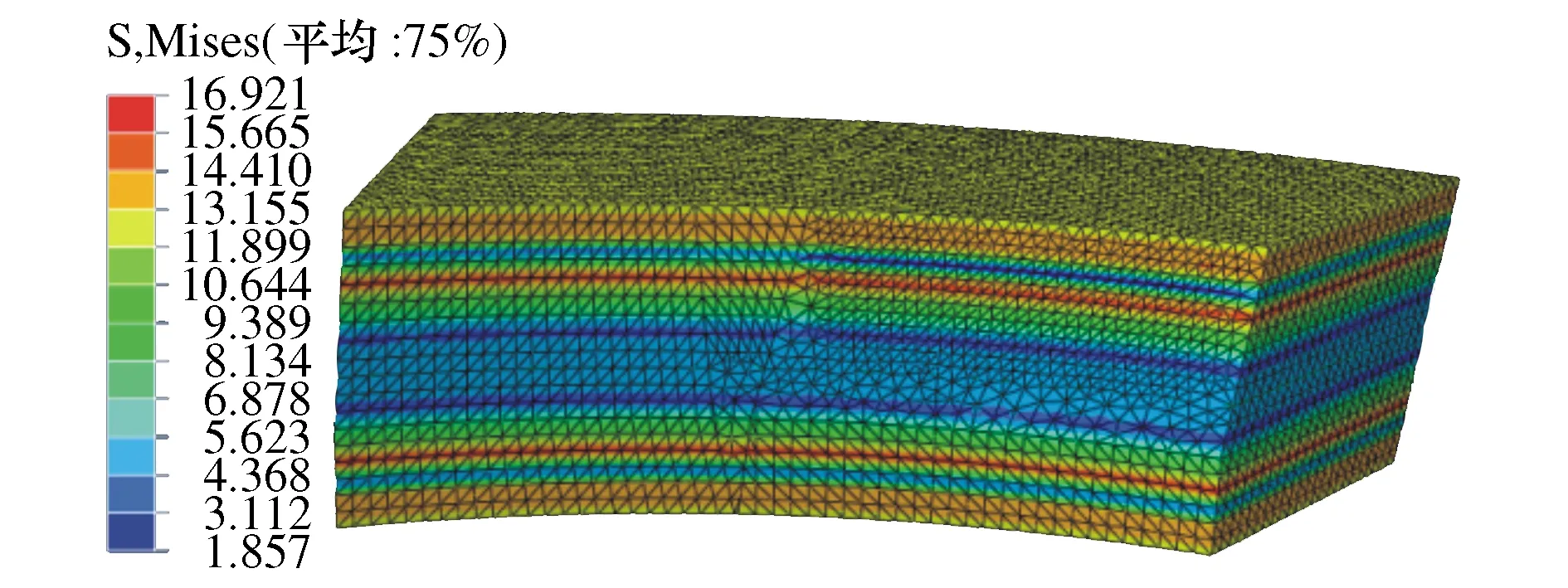

将拟合得到的函数表达式使用Fortran语言在Visual Studio软件中编制SIGINI子程序,将子程序中的初始应力条件导入有限元模型,以实现剖分轮坯初始残余应力的施加,施加初始内应力后的轮坯如图2所示。

图2 轮坯初始应力云图

1.2 切齿过程的轮坯内应力演变

剖分体轮坯在实际切齿加工中,齿槽部分的材料被去除,齿槽材料所包含的内应力随之消失,这是导致剖分轮坯在加工后变形的实质性原因。在Abaqus的有限元分析中需要对切齿过程进行模拟,本文使用有限元软件中“相互作用”模块的“生死单元”技术模拟轮坯材料的切除。

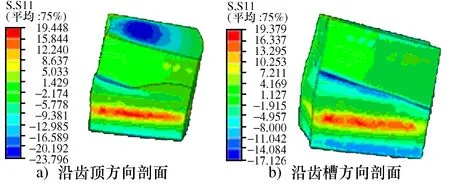

在Abaqus软件中建立分析步通过生死单元模拟进行齿槽的加工。将轮坯分别沿长度,宽度,厚度方向剖开,并获取其在X、Y、Z方向的变形量。切出左侧3个齿槽及所有齿槽加工完毕时,轮坯在X方向的内应力分布如图3所示。

图3 加工过程中X方向应力云图

图3的X方向应力云图显示,齿槽加工会使得齿槽对应的表层的拉应力消失,齿槽底部的压应力区域变宽。剖分体的上表面蓝色区域为拉应力残留,拉应力主要集中在齿轮的齿顶位置。

同理,截取不同状态下的轮坯关于Y方向的内应力视图,应力分布如图4所示。

图4 加工过程中Y方向应力分布剖视图

由图4的应力分布情况可见,Y方向的压应力变化与X方向应力变化趋势基本一致。拉应力随着切齿加工的进行整体呈现下降趋势,切除第一个齿槽的时候变化最大,加工其余齿槽对Y方向拉应力的变化影响不大。

根据图3和图4可知,不同的加工状态下轮坯的内应力分布大致相同。X,Y方向应力云图均显示,切齿加工中最大应力区域为齿槽的加工切削位置下方。这也就是造成整个加工变形弯曲的最直接因素。

2 切齿加工过程中的剖分轮坯变形量分析

为了更方便的分析曲线齿锥齿轮的剖分体切齿加工对于实际变形的影响,需要通过Abaqus软件的生死单元分析计算的各方向变形量来进行分析。

U1为Abaqus输出结果的X方向变形,绘制曲线齿锥齿轮剖分体X方向变形不同加工状态下的形变云图,部分视图如图5所示。

根据图5所示,剖分体从右往左为X正方向,在切齿加工过程中会造成右侧深红色区域向左侧的一个正向形变,左侧深蓝色区域向右侧的一个X负方向形变。分析得出切槽加工的齿槽内应力释放及整个曲线齿锥齿轮的内应力重新分布会造成剖分体轮坯在长度方向的收缩。

U2为Abaqus输出结果的Y方向变形,同理,绘制曲线齿锥齿轮剖分体Y方向不同状态下的轮坯形变云图,部分视图如图6所示。

图6 加工过程中Y方向形变

轮坯小端指向大端为Y的正方向根据图6所示的变形云图,在切齿加工过程中左右两个端面均存在Y方向的形变。左侧剖分体后红色区域向Y轴正方向整体偏移,右侧蓝色区域向Y轴负方向整体偏移,这将导致加工完成后的轮坯沿着Z轴厚度方向形成逆时针的扭转拉伸变形。

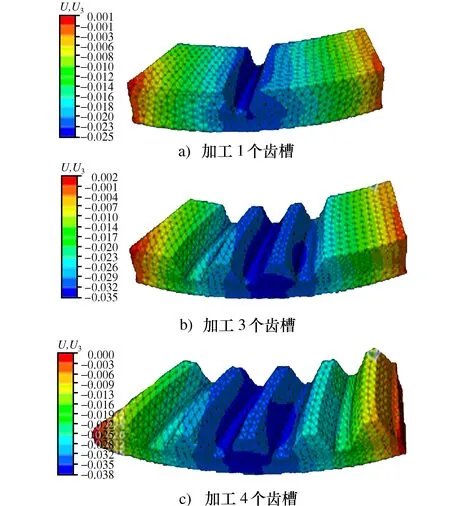

U3为Abaqus输出结果的Z方向变形,绘制曲线齿锥齿轮剖分体Z向不同状态下的轮坯形变云图,部分视图如图7所示。

图7 加工过程中Z方向形变

变形云图显示,加工后轮坯沿z轴正方向向下弯曲,图中的深蓝色区域表示轮坯的中间位置发生最大拱起。显然,加工中间第1个齿槽时,引起的变形最大,随着加工的进行,变形趋于扩大,但变形趋势减缓。

另外,根据轮坯未切齿状态的变形云图,可以发现在未加工齿槽状态下轮坯已经存在微小的形变量,这是由于曲线齿锥齿轮剖分完成后的剖分体不是关于中心对称所致。

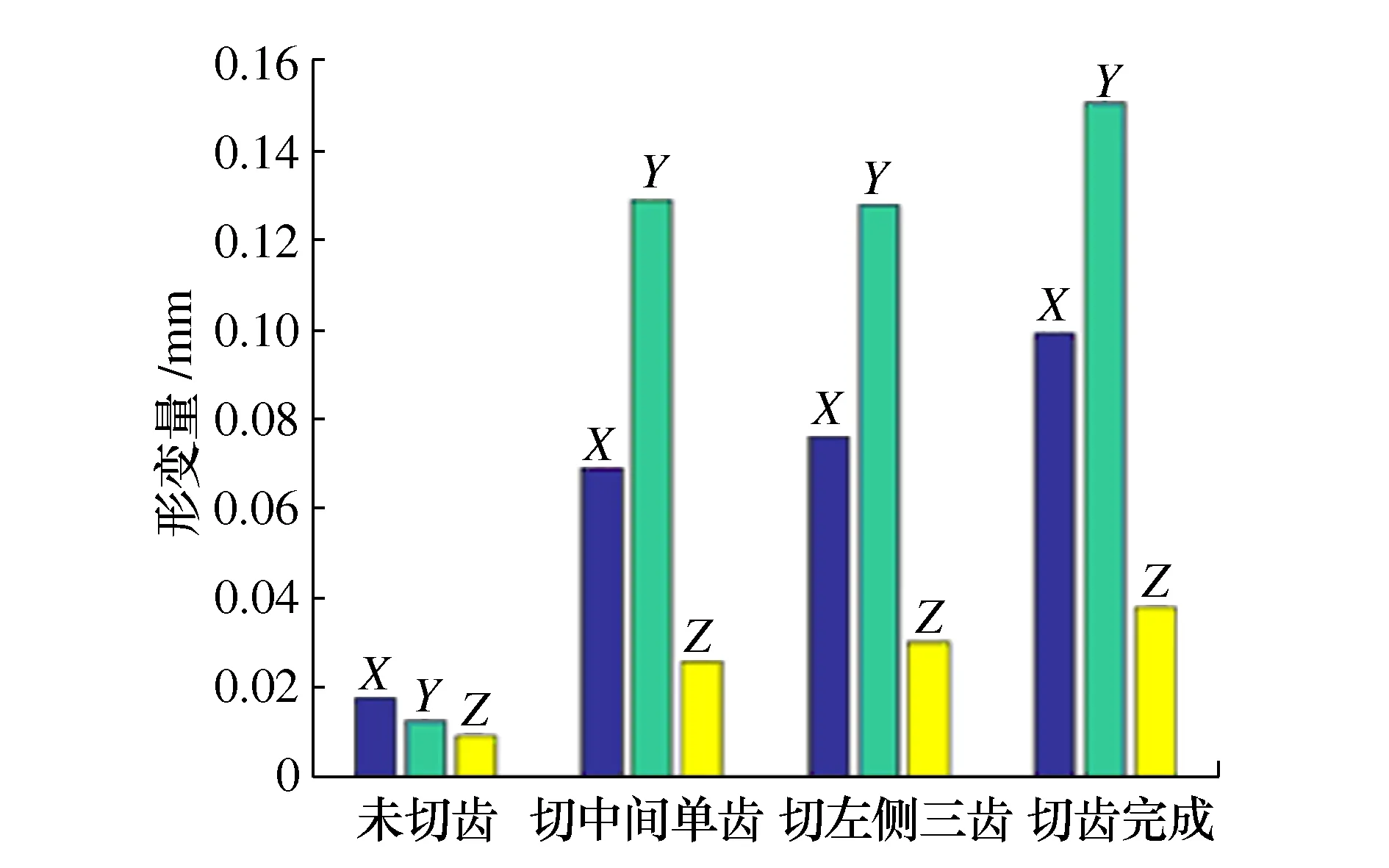

将曲线齿锥齿轮剖分体在X,Y,Z这3个方向的不同加工状态下的形变量绘制成柱状图,如图8所示。

图8 切齿过程中形变量

从图8可以看出齿槽的切削加工会使得剖分体的各个方向均产生严重的变形影响,Y方向的变形量大于X方向变形量大于Z方向的变形量。当切除第1个中间部位齿槽时发生突变,然后加工中间齿槽左侧的两个齿槽,变形量只有微小变化,切除所有齿槽后变形量达到最大值。X方向与Z方向的变形随着加工过程的进行持续缓慢增大,Y方向的变形量无明显趋势。

从变形数值分析随着切削加工的进行,各方向的变形数值也在逐步增大,切除中间齿槽会对剖分体变形造成最大的改变,在剖分体齿槽加工完成后轮坯整体的变形达到最大值。

3 实验研究

实验轮坯的材料及尺寸大小与仿真相同,剖分轮坯内径为626 mm,外径为804 mm,轮坯左右两端面的设计夹角为36°。

实验设计:先加工好剖分轮坯,然后对轮坯在三坐测量仪上进行初始测量;然后是切削中间第一个齿槽,加工完成后,进行第2次测量;接下来一次加工完右侧的几个齿槽,进行第3次测量;随后是一次性加工完左半部分的齿槽,进行4次测量。测量的项目:轮坯上面平行度、轮坯左、右端面垂直度、轮坯内、外圆直径、轮坯左右两个端面的夹角。

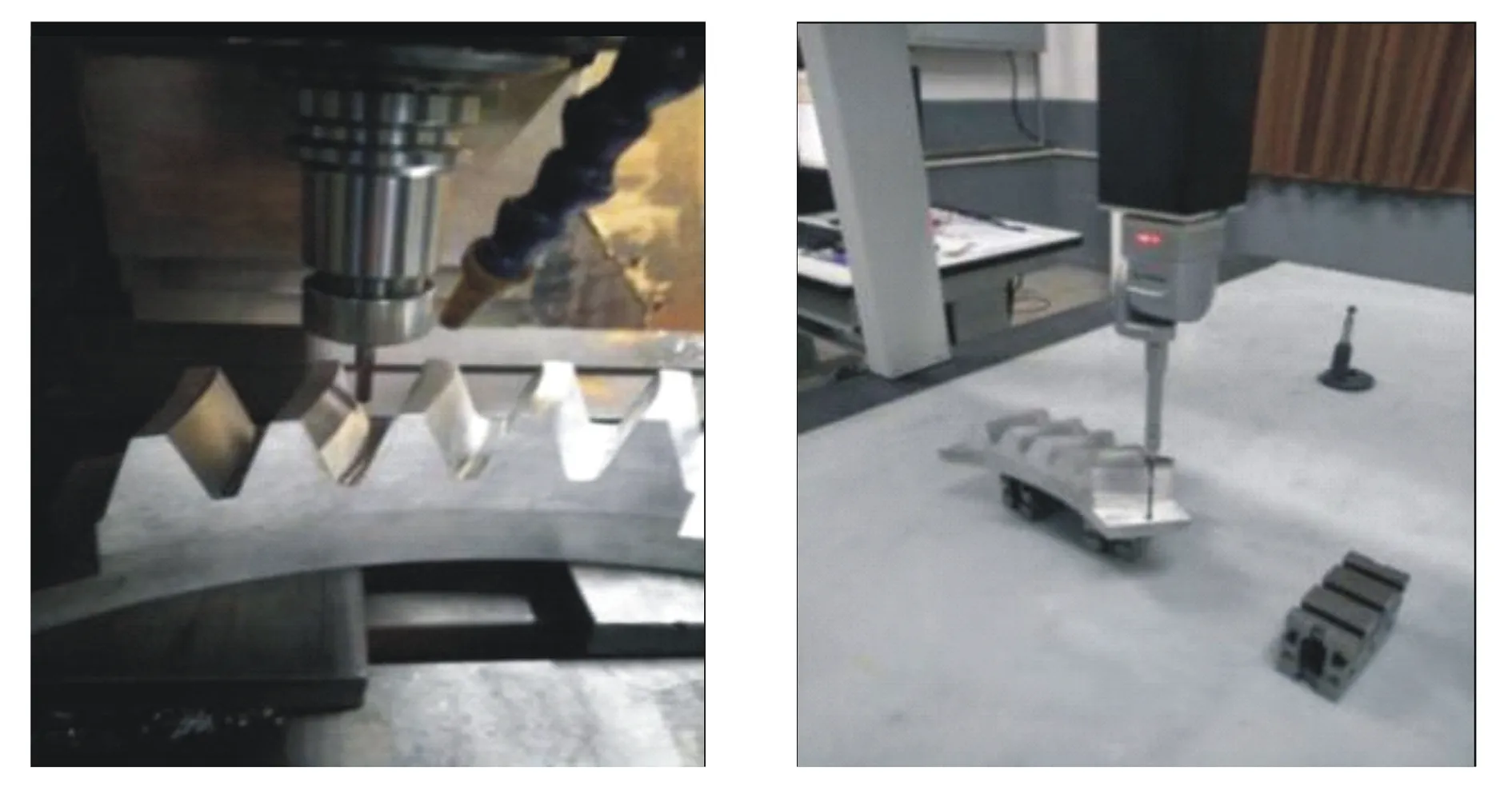

图9是剖分轮坯准备好之后,在其切齿加工前的首次测量。图10是加工第1齿槽。

图9 加工前测量 图10 加工第1齿槽

图11所示是切削加工左侧剩余齿槽,图12是第4次测量。

图11 左半部分齿槽加工 图12 第4次测量

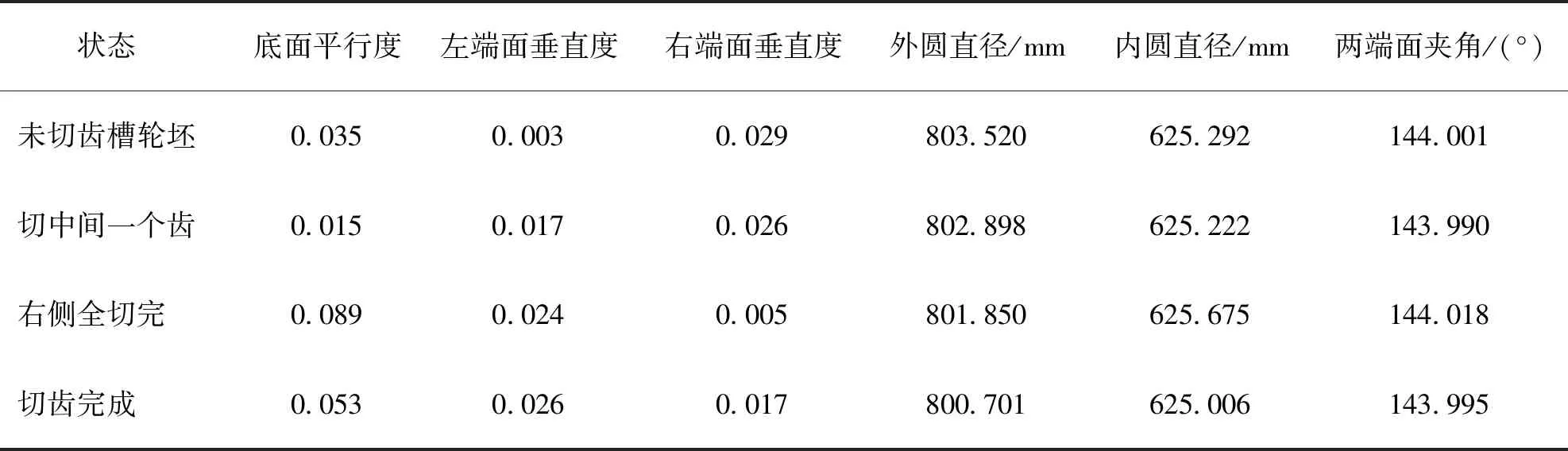

在海克斯康三坐标测量机上测量不同切削进程下曲线齿锥齿轮剖分体轮坯结构精度如表1所示。

表1 实验测量数据

根据表1所示显示的测量结果,首次测量时剖分轮坯还未切齿加工,测量数据较小,但随着加工的继续,剖分轮坯的形位公差及内外圆直径均发生了明显变化。两端面夹角由于切齿轮坯内应力释放的原因夹角逐步变小,加工完成后端面夹角比加工前减小了0.005°,可见轮坯在加工过程中发生了开口变形。并且左右两侧端面垂直度公差值随着加工状态的进行越来越大,在切中间齿槽对垂直度影响最大,证明整个剖分体部件沿着X轴向发生了一定量的扭转变形。外圆尺寸减小了将近3 m,说明在Y方向剖分体存在较大的变形,与Abaqus仿真结果相符,且轮坯平面度公差远大于垂直度公差。

4 结论

1) 建立剖分轮坯切齿后的外形变化预评估仿真模型,仿真计算结果与实验结果基本一致。对内应力所致的剖分轮坯的结构变形,利用仿真软件,可实现较准确的预评估。

2) 切齿加工中,轮坯的上下表面的应力变化最大,残余应力的变化及重新分布与加工方式无关,靠近切齿区域材料的内应力变化比远离切齿区域的变化大。加工好的齿内部所受的X方向拉压应力数值减小最为明显,Y方向应力的变化与Z方向应力在整个加工的过程中的表现及变化较小。

3) 切齿加工完成后,整个轮坯主要呈现扭曲变形状态。3个坐标轴中,Y向变形较大,X向次之,Z向的较小。剖分体轮坯在X方向的变形表现为微量的收缩,从Y向变形来看,轮坯整体存在一定的扭转变形,Z向变形形成了轮坯中部的拱起弯曲变形。