IPM 中覆铜陶瓷基板的热传导性能研究

2022-07-17周云艳

胡 娟 ,鲍 婕 ,周云艳 ,汪 礼

(1.黄山学院 机电工程学院,安徽 黄山 245041;2.智能微系统安徽省工程技术研究中心,安徽 黄山 245041;3.黄山学院先进封装技术研究中心,安徽 黄山 245041)

现代功率器件的封装正逐步走向模块化、集成化,具备高频率、大功率、低损耗、高可靠性的特点,在汽车电子、大功率混合电路、电动汽车、宇航等领域应用普遍,同时电子器件的功率密度也逐渐增加[1-2]。高功率密度导致热量集中且不易及时散出,模块工作温度上升,造成功率器件烧毁或加速老化、可靠性降低等问题。功率器件封装散热设计对于提升模块工作的稳定性非常重要。

智能功率模块(Intelligent Power Module,IPM)作为一种功率驱动类电子产品,集成了功率开关管、驱动电路和检测保护电路,其功耗少、体积小、抗干扰能力强[3-4]。但是IPM 的集成度太高,散热问题亟待解决。经研究表明,在硅基IPM 封装结构里热阻百分比为焊料层10%、芯片6%、底板20%、覆铜陶瓷(DBC)基板铜层8%和陶瓷层56%[5]。所以减少DBC基板的热阻成为优化其导热性能以及增强功率模块热可靠性能的重要途径。Sakanova 等[6]采用计算流体动力学,将下铜层中含加工微通道的两块DBC 基板贴装在芯片两边,散热效率提高了59%。Yin 等[7]采用水冷散热,在DBC 陶瓷层里添加单相层流微通道,随着矩形通道数目的增加热阻降低,热阻大小受截面的长宽比影响,但是同时增高了压降。Johanson 等[8]采用无引线设计,将两块DBC 基板互相倒置焊接在一起形成三明治结构,减少了引线键合及其带来的寄生电感、键合线脱落等问题的影响。以上这些研究都在一定程度上提高了IPM 的散热性能,但同时增加了工艺复杂难度及成本,加工微通道带来的应力问题也会影响系统的热力学性能。

本文基于英飞凌高度集成紧凑型的智能功率模块IM818-MCC 建立DBC 基板的仿真模型,并制作不同材料和厚度的DBC 基板样品,通过红外测试与仿真分析,研究DBC 基板各层材料和厚度等因素对其热传导性能的影响规律。

1 覆铜陶瓷基板样品的制作

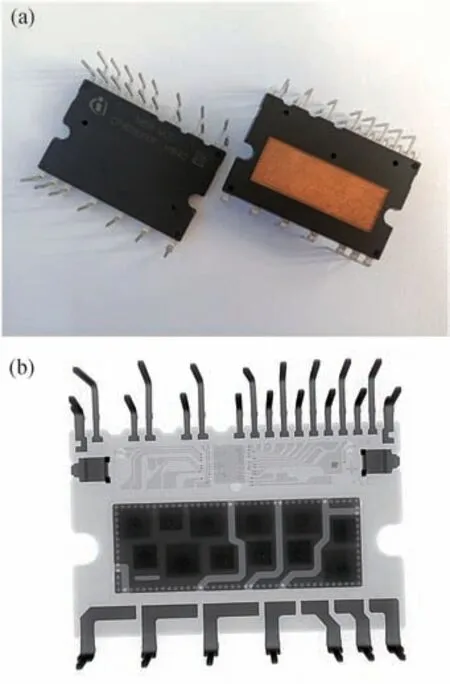

智能功率模块IM818-MCC (图1(a))主要应用在控制电机变速驱动方面,比如低功率电机驱动、风扇驱动、水泵电机驱动等,图1(b)所示为IPM 在X 射线下得到的产品内部结构图。下方深色区域为DBC 基板,上面铺设了由6 组绝缘栅双极型晶体管(IGBT)与快恢复二极管(FRD)单元组成的三相逆变电路;DBC上方的PCB(Printed Circuit Board)板上包含了驱动、保护、控制电路等;DBC 下铜层裸露在封装外,连接散热器。

图1 (a) IPM 实物图;(b)产品内部结构的X 射线照片Fig.1 (a) IPM Product photo;(b) X-ray photo of the product internal structure

IPM 工作时主要的热源来自功率模块中的IGBT和FRD 芯片,芯片产生的热量通过DBC 基板、散热器与外界进行热量交换。其中DBC 基板是功率模块热量向外传递的重要途径,因此参照其图形化设计和市售DBC 基板的常用厚度尺寸制作了四种DBC 基板样品。样品中金属层采用铜,绝缘层采用典型的Al2O3和AlN 材料。Al2O3陶瓷的加工技术相对成熟,成本不高且具有较好的绝缘性、机械性和稳定性[9];AlN 陶瓷导热性强、介电常数低、密度小、机械强度高[10-11]。

样品采用不同的工艺制备方法制作:其中样品Bx1 和Bx3 为Al2O3直接覆铜工艺[12],其铜层厚度较大,为0.3 mm,先将铜片覆盖在Al2O3陶瓷基片上,使其表面贴合,引入适量的氧加热至1065 ℃进行共晶键合,冷却后界面粘合,进行图形刻蚀;样品Bx2 和Bx4 为AlN 直接镀铜工艺[13-14],其铜层厚度较小,为18 μm,先在AlN 陶瓷基片表面利用真空溅射方式沉积钛/铜膜种子层,然后涂覆光刻胶,曝光显影制作线路,在此基础上电镀铜层。表1 所示为四个样品的材料、厚度参数。

表1 DBC 基板样品材料和尺寸Tab.1 Material and geometry of DBC substrate samples

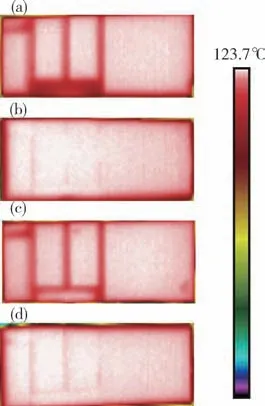

图2 所示为DBC 基板样品实物图,上铜层分为4个区域用以铺设功率芯片。其中,左边较大区域上对应三相逆变电路中上桥臂的3 组芯片单元,右边3 个小区域上分别对应下桥臂的1 组芯片单元。

图2 DBC 基板样品Fig.2 DBC substrate sample

2 覆铜陶瓷基板样品的红外测试

将上述陶瓷材料及厚度各异的DBC 基板样品清洁预处理后,在上铜层表面粘贴黑色绝缘胶带统一辐射率,下铜层表面涂抹相同厚度的导热硅脂,再将其置于加热台上,从室温开始逐渐增加温度(25~125 ℃),采用红外热像仪实时观察记录样品上表面的温度变化情况,研究不同样品热传导性能的差异。

图3 所示为加热台温度125 ℃时DBC 基板样品的红外测试结果,可以看出Bx2、Bx4 基板的最高温度高于Bx1、Bx3 基板,说明使用导热系数较高的AlN陶瓷材料时整体覆铜陶瓷基板的热传导效果更好。而相同材料的两块基板,如Bx1、Bx3 基板,随着陶瓷层厚度的变小,其表面温度增大,热传导能力增强。另一方面,通过红外热像仪摄制可以明显看出,AlNDBC 样品温度升高速度远大于Al2O3-DBC 样品。

图3 DBC 基板样品的红外测试图像Fig.3 Infrared test images of DBC substrate samples

3 覆铜陶瓷基板的仿真分析

3.1 仿真模型的建立

本文基于Comsol 软件对DBC 基板进行建模仿真。图4(a)所示为DBC 基板样品的结构示意图,上铜层四个区域与图2 实物样品一致。图4(b)所示为DBC基板的仿真结构图,IPM 中的功率单元有12 个芯片热源,因此在DBC 基板仿真模型上表面施加12 个点热源,模拟6 组芯片单元的发热。其中,IGBT 施加40 W 的功率,FRD 施加10 W 的功率。

图4 (a)样品结构示意图;(b)仿真结构图Fig.4 (a) Sample structure diagram;(b) Simulation structure diagram

为了反映封装外部的热对流,散热器安装在DBC基板的底部,空气流速设置为5 m/s,环境温度为25℃,大气压为0.1 MPa。图5 所示为按照4 个实验样品的材料和尺寸建模,仿真得到的稳态温度分布图。可以看出AlN-DBC 样品Bx2、Bx4 的最高温度低于Al2O3-DBC 样品Bx1、Bx3,即AlN-DBC 的散热效果更好。而相同材料的两块DBC 基板,如Bx1、Bx3 基板,随着陶瓷层厚度的变小,DBC 基板的最高温度变低,其散热能力增强。热传导性能的仿真结果与样品红外测试结果一致。

图5 样品稳态仿真温度分布图Fig.5 Steady state simulation temperature distribution of samples

为了研究红外测试过程中各样品升温速度不同这一现象,选择初始20 s 时间内的瞬态热仿真进行分析。实际工作情况中,功率开关管IGBT 需要频繁地开通与关断,开关管的损耗为开关损耗和导通损耗之和,其耗散功率的实时变化很难达到稳态。设开关频率为20 kHz,则初始200 ms 时间内IGBT 开关次数已达4000 个周期。瞬态仿真温度曲线如图6 所示。升温初始阶段Al2O3-DBC 陶瓷层厚度的改变对其温度的影响更大,Bx1 与Bx3 在100 ms 时温差达到6.8 ℃;而AlN-DBC 陶瓷层厚度的影响较小,100 ms 时Bx2 与Bx4 的温差仅为2.2℃。在随后的时间里可以看到Bx1 升温速率最快,说明其散热性能最差。Al2O3-DBC 样品Bx1、Bx3 在10 s 后温差稳定为24.1 ℃;AlN-DBC 样品Bx2、Bx4 在10 s时温差高达31.3 ℃,随后差距逐渐缩小,最终结果与稳态仿真结果吻合。通过瞬态仿真分析发现,10 s 时Bx1、Bx4 的温差超过55 ℃,样品Bx4 的升温过程平均温度最低,散热性能最佳。

图6 瞬态仿真温度曲线Fig.6 Transient simulation temperature curves

3.2 材料厚度的影响

由于功率芯片主要是通过与DBC 基板相连的散热器进行热量传递,芯片尺寸及横向布局相对固定,因此DBC 基板中各层材料的厚度是优化模块热管理的关键因素。

3.2.1 陶瓷层厚度的影响

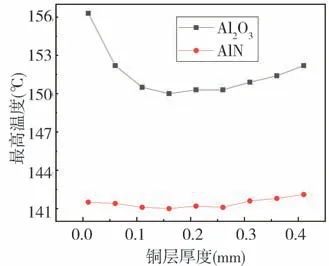

首先以DBC 基板中间陶瓷层厚度为研究变量,分析其对DBC 基板热传导的影响。保持上下铜层厚度为0.3 mm 不变,由于陶瓷层的主要作用是绝缘隔离,因此厚度选择不能太薄,否则会引起模块功能失效,仿真计算中选取陶瓷层的厚度分别为0.35,0.55,0.75,0.95,1.15,1.35 和1.55 mm,陶瓷层厚度对DBC 基板最高温度的影响如图7 所示。当增大陶瓷层厚度时,DBC 基板的最高温度不断升高,说明从散热能力和成本因素出发,无论哪种陶瓷材料,陶瓷层都是越薄越好;但是为了保证绝缘要求及机械强度,陶瓷层的参考厚度一般为0.35~0.65 mm。其中,Al2O3-DBC 随陶瓷层厚度的变化影响更大,因为高导热系数AlN 陶瓷材料的使用在很大程度上降低了DBC 的整体热阻,减小陶瓷层厚度,其最高温度的下降幅度较为平缓。

图7 陶瓷层厚度对DBC 基板最高温度的影响Fig.7 Influence of ceramic layer thickness on the maximum temperature of the DBC substrate

3.2.2 铜层厚度的影响

以DBC 基板上下铜层厚度为研究变量,分析其对DBC 基板热传导的影响。保持陶瓷层厚度为0.38 mm不变,选取上下铜层厚度相同,分别为0.01,0.06,0.11,0.16,0.21,0.26,0.31 mm。

铜层厚度对DBC 基板最高温度的影响曲线如图8所示,当上下铜层厚度增加时,DBC 基板的最高温度降低;而铜层厚度增至0.16 mm 后,最高温度的下降趋于平缓;继续增加铜层厚度,最高温度开始上升。同样因为陶瓷层材料热导率的优越性,AlN-DBC 的最高温度随铜层厚度的变化小于Al2O3-DBC。

图8 铜层厚度对DBC 基板最高温度的影响曲线Fig.8 Influence of copper layer thickness on the maximum temperature of the DBC substrate

4 分析与讨论

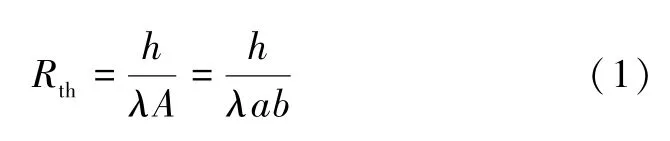

根据一维热阻的定义:

式中:Rth为覆铜陶瓷基板各层的热阻;λ为材料导热系数;h为材料厚度;A为传热面积;a为横截面的长;b为横截面的宽。可以看出,通过改变厚度、面积或基板各层材料的导热系数,都可以改变基板各层的原始热阻。

式中:Rthtot为DBC 基板的总热阻;RCu为铜层热阻;RAl2O3为陶瓷层热阻。热阻计算示意图如图9 所示,DBC 基板的总热阻Rthtot是三层材料热阻之和。为了减小总热阻,可以从降低RCu或RAl2O3入手。对于导热系数比较低的陶瓷材料,陶瓷层散热方式主要为纵向传热,由式(1)可知,陶瓷层越薄,RAl2O3越小,因此在满足绝缘和机械强度的条件下陶瓷层厚度越小越好。

图9 热阻计算示意图Fig.9 Schematic diagram of thermal resistance calculation

铜层厚度的变化对RCu的影响比较复杂,由式(1)可知,一维模型中直观看出较薄的铜层有更低的热阻,但是实验与仿真结果表明,在三维模型中较薄的铜层热扩散能力较弱,热阻反而加大。这是因为铜的导热系数比较高,芯片产生的热量沿着纵横方向迅速扩散。具体来说,铜层厚度h增大,纵向热阻变大;而对横向热阻而言,厚度a(或b)不变,横截面积h×b(或h×a)变大,横向热阻减小。对于薄铜层,其厚度h远小于其长度a和宽度b,因此相比之下,横向热阻减小得更多,DBC 的整体热阻减小,其最高温度下降。从图8 可以看出当铜层达到一定厚度后最高温度几乎不变,说明此时铜层横向热阻的减少量与纵向热阻的增加量相近,对DBC 最高温度的影响较小。如果继续增加铜层厚度,纵向热阻的增加量比重变大,将会引起总热阻增加。因此,继续增加铜层厚度对散热没有作用,不仅增加成本,还会影响模块的质量与封装。针对本文建立的模型,铜层厚度在0.16~0.26 mm 时DBC 最高温度较低,该区间为铜层最优参考厚度范围。

另外,DBC 基板各层的厚度不仅与散热有关,对陶瓷层而言,其不同厚度对应不同的绝缘等级,而铜层不同厚度对应不同的电流承载能力。实际应用中应该根据所设计模块的绝缘耐压需求、电流电压等级以及散热设计需求综合选用合适类型的覆铜陶瓷基板。

5 覆铜陶瓷基板的优化设计

综合分析得出铜层及陶瓷层厚度的变化对Al2O3-DBC 的影响比较大,而对AlN-DBC 影响很小,说明选取导热系数更高的陶瓷材料后DBC 基板的热阻受结构尺寸的影响较小。在新型材料的工艺研发条件下,通过优化DBC 各层材料的导热属性,可以得到热阻更小的基板。

5.1 优化金属层材料

陶瓷层为厚度0.635 mm 的AlN 不变,厚度18 μm 的金属层材料分别取Cu、Al、GF(石墨烯薄膜)和Cu/GN 薄膜(铜与石墨烯的复合材料)。其中,参考瑞典SHT 公司的产品数据,GF 导热系数为2000 W/(m·K)。Cu/GN 薄膜采用微波辅助热还原法(MA)制备,以铜纳米粒子或纳米团簇修饰的导热石墨烯纳米片(GNs),再结合热还原使Cu 均匀地分散沉积在GNs上,其导热系数可达1912 W/(m·K)[15-16]。图10 所示为不同金属层材料对应的DBC 基板最高温度,可以看出,金属层为GF 时,DBC 基板温度最低,散热性能最好。但是金属层较薄时,其材料的热导率提升对DBC 基板热传导性能影响幅度不大。

图10 金属层材料对DBC 基板最高温度的影响Fig.10 Effect of metal layer material on the maximum temperature of the DBC substrate

5.2 优化陶瓷层材料

采用不同陶瓷材料的覆铜陶瓷基板,其导热性能有很大区别。由式(1)可知,陶瓷层材料导热系数越大,该层的热阻越小。上下铜层厚度保持18 μm 不变,厚度0.635 mm 的陶瓷层材料分别取Al2O3、AlN、Si3N4、BN 和SiC 材料。图11 所示为不同陶瓷层材料对DBC基板最高温度的影响。可以看出,SiC 导热能力最强,热导率约为Al2O3的13 倍,且SiC 陶瓷的热膨胀系数与Si 最接近,但是其介电常数高、绝缘电压低,使其在高频工业领域中应用受限[17]。高导热BN 材料综合性能好,但是与半导体材料热膨胀系数不匹配,而且成本较高[18]。Si3N4陶瓷力学性能最好,耐磨抗弯、热膨胀系数小,但是其热导率偏低、价格贵、制备工艺复杂,一般应用在强度要求大而散热需求低的场合[19]。

图11 陶瓷层材料对DBC 基板最高温度的影响Fig.11 Effect of ceramic layer material on the maximum temperature of the DBC substrate

5.3 最终优化方案

综合以上分析,取最优金属层材料GF、陶瓷层材料SiC,保持各层厚度与样品Bx4 一致,仿真得到其最高温度降低了8.2 ℃。而现有工艺条件下,当SiC在高真空加热温度超过1400 ℃时,其表面可以外延生长出迁移率高、导电性能好的平整石墨烯层[20],说明该方案在未来具有一定的应用可行性。

对于覆铜陶瓷基板未来的研发方向,金属层材料的优化性价比不高,随着陶瓷复合工艺技术的提高,可以选择热传导性能更好的陶瓷材料来提升基板的散热性能。

6 结论

本文基于IPM 中覆铜陶瓷基板的图形和结构,通过对样品进行红外测试实验,提出不同材料与厚度对基板热传导性能的影响。然后,热仿真研究了陶瓷层材料、陶瓷层厚度以及上下铜层厚度对覆铜陶瓷基板的温度影响规律,具体分析了其原因。结果表明:覆铜陶瓷基板的热阻随铜层厚度的增大先减小后增大,本文模型中铜层最优参考厚度范围为0.16~0.26 mm;覆铜陶瓷基板的热阻随陶瓷层厚度的增大而增大,陶瓷层厚度变化量一致时,Al2O3-DBC 的最高温度变化量为49.7 ℃,而AlN-DBC 的最高温度变化量为7.4℃。可以看出,厚度的变化对低热导陶瓷材料基板的影响较大,其稳态温差和瞬态温差变化一致。而高热导陶瓷材料的覆铜陶瓷基板热传导能力更强,其稳态温差随基板各层厚度的变化影响较小,但在升温初期瞬态温差很大。

总之,覆铜陶瓷基板设计过程中应首选最优陶瓷材料,其次陶瓷层厚度在满足绝缘耐压条件下尽可能薄些,铜层厚度在满足功率等级条件下可选拐点处参数。该讨论可为覆铜陶瓷基板的优化设计提供重要参考。