浅谈生产措施授权(PAA)流程电子系统

2022-07-16陈远林

陈 良 陈远林

浅谈生产措施授权(PAA)流程电子系统

陈良陈远林

(柳州赛克科技发展有限公司,广西 柳州 545005)

PAA流程是柳州赛克科技发展有限公司各部门进行生产措施授权信息交流、审核和批准的电子系统。文章介绍了PAA流程的定义以及具体的使用范围,并指出了PPA纸质版流程在负荷、高效率管理中展现的弊端,为了满足公司质量体系管理和精益生产的要求,采用了生产措施授权(PAA)流程电子系统,并简单阐述了该电子系统的优势以及使用后所取得的良好效果和收益。

生产措施授权(PAA);工作流程;电子系统

引言

随着工业制造水平的进步,汽车不再只是一个简单的代步工具,广大用户对汽车的品质也有更高的要求,追求个性化、更时尚、更好玩、更具科技感的汽车。汽车制造业为了满足用户的需求,为了制造出更好的产品,就需要对零件的质量和生产过程进行更加严格的管控。生产措施授权(PAA)是汽车生产企业常用的流程之一,主要用于生产过程的临时措施管理。PAA适用于车间生产装配部门,作用是对临时的生产措施进行影响分析,并进行签署批准使用。PAA流程涉及跨部门范围广、人员多,内容非常复杂,指令传输过程容易错漏,需要大量的人力资源投入,且需要消耗大量的时间资源。如今汽车行业飞速发展,所有企业都在追求低成本、高效率,生产措施授权程序(PAA)电子系统的使用,使整个过程更加规范受控,有效地提升了生产效率。

1 定义

PAA(Production action authorization)是一种授权进行临时性的有时间或数量限定的生产行为。目的是为控制车间生产线正常运行生产时,需进行临时性的有时间或数量限定的生产行为。

PAA主要用于以下七种情况:

(1)临时性零件替换:产品常规生产装配过程中需要用到A零件,由于某些不可控的原因和因素影响,造成A零件暂时性的缺货或者A零件出现了严重的质量问题,无法再继续使用A零件件来进行生产装配,产品设计工程师通过对该零件进行全面理论分析以及试验验证,寻找到了一个可行临时替代方案,用B零件代替A零件来进行临时性的生产装配。

(2)让步和偏离许可使用:由于生产工艺的稳定性、生产过程各项控制因子的不可控变化等原因影响,供应商生产出的零件其中有一部分产品质量出现了不同程度的偏差,通过全方面的尺寸检测及各项性能测试,发现这部分零件与产品设计工程师先前设计的状态要求存在一定的偏差,产品设计工程师邀请产品设计专家、质量管理专家、制造工程专家以及车间生产人员组成攻关小组进行讨论分析,得出这部分稍微偏离设计要求的零件不影响产品的生产装配和整体质量,可以继续使用这部分有质量缺陷的零件让步和偏离许可进行生产装配的结论。

(3)零件回用:零件已进行了设计变更优化,由A状态变更成B状态,且生产线已经进行了断点实施,目前生产线使用变更后的B状态零件进行正式生产装配,现在由于某些原因无法继续使用B状态零件进行生产装配,例如B状态零件由于供应商模具问题,无法按时间计划和零件质量要求交付,经过专家团队的讨论,可以临时切换用回A状态支持车间一段时间或者限定数量的生产装配。

(4)特殊项目或者特殊产品试装:一些非正式生产项目或者产品需要在正式的产线上进行试装验证。

(5)对现有零件或者产品总成进行返工返修:零件或产品总成未满足图纸尺寸要求或者不满足产品总成性能要求,需要临时性对这部分零件或产品总成进行返工返修,以满足产品尺寸或性能的需求。

(6)工程或制造试装:产品设计区域或者制造工程区域为了验证某些设计问题、工具工装问题或产线程序问题,而进行限定时间或者数量的验证行为。

(7)材料代用:供应商的零件常规生产材料A缺货或者有质量缺陷,无法继续用材料A进行零件的生产加工,经过专家团队理论分析,临时寻找某种性能相近相似的材料B进行替换,经过一定数量的样本进行试验验证后,发现材料B同样满足要求,可以临时用材料B来代替材料A进行零件生产加工。

2 PAA流程电子系统

2.1 简述

PAA流程电子系统基于企业微信智能办公工作台的工作流,由产品数据管理工程师通过收集全公司各部门的需求,包含科技创新中心、制造工程部门、采购区域、供应商质量控制区域、物流区域、质量区域、售后区域、财务区域以及生产车间等流程涉及的部门,通过公司IT部门定制开发而形成的电子系统,通过一段时间的试运行验证,综合各区域的意见和建议,在此基础上进行了一轮又一轮的升级优化,最终形成了现在的PAA流程电子系统。电子系统通过企业微信登录,无需再安装其他软件,不仅可以在电脑端登录、查看、申请和审批,同时也能在手机上进行安装,随时随地都可以进行查阅和审批,非常便捷,极大地提升了工作效率,PAA流程登录方式如图1所示。

图1 PAA流程登录方式

2.2 工作流程

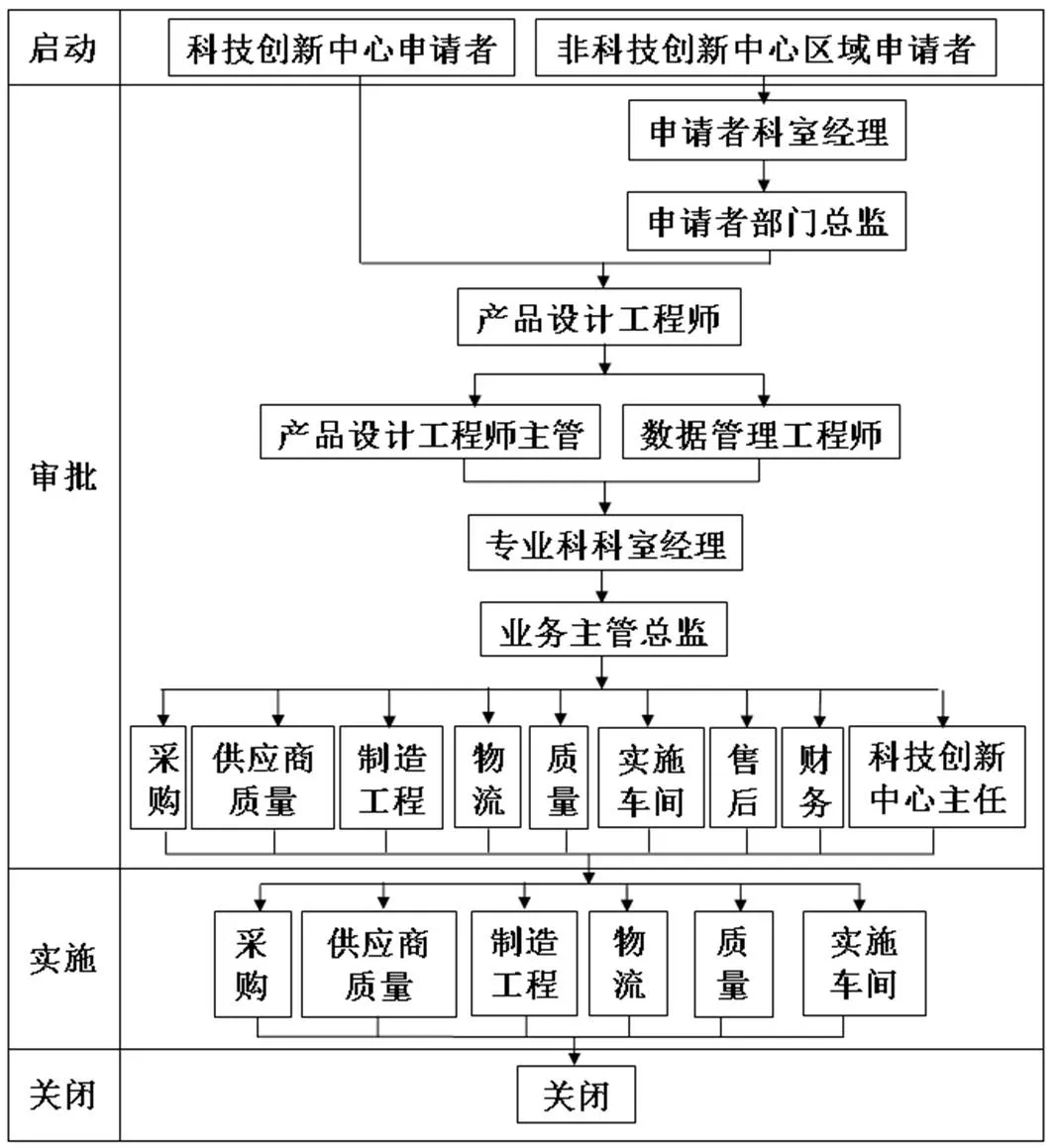

PAA流程共分为四个阶段:启动、审核、实施和关闭,PAA工作流程如图2所示。

图2 PAA工作流程

(1)启动阶段:由科技创新中心区域的产品设计工程师或者其他区域的申请人从构思并填写临时生产措施内容到PAA电子系统上的这一段时间。流程启动前,产品设计工程师或者其它区域申请人需召集涉及到的各区域人员一起讨论,包括采购、供应商质量、制造工程、物流、质量、生产车间等相关人员,找到问题可行的临时解决方法,并评估临时生产措施的可行性、影响范围、影响周期,并针对这些影响制定对应的措施和计划。申请人将讨论之后的信息填写进PAA流程,包括临时生产措施方案、周期期限、时间节点、成本影响、申请原因、论证说明、特殊情况说明等。同时,申请人还应继续寻求有关人员帮助,找到问题最终的长期解决方案,确保PAA到期后有后续长期措施跟进,彻底解决问题。

PAA电子流程中,需要填写以下信息:申请人的科室和联系方式,对应产品的机型和型号,需要临时授权的零件或产品总成的零件号和零件名称,PAA临时授权的类型,关联的授权文件,零件库存的处理方式(无库存、库存报废、库存返修后使用、库存用在其他地方),PAA临时措施所产生的预估成本,成本对应的预算科目,PAA临时措施的数量和时间期限,零件预计上线使用的时间节点,物料预计使用完成的时间节点,PAA临时措施的具体原因描述,PAA临时措施的验证材料,验证过程及分析方法,对这批零件的要求(运输要求、标签要求、检验检测要求等),零件临时变更前后的信息对比(措施前后的零件号、零件名称、零件数量等)。

(2)审核阶段:由产品设计工程师或者其他区域申请人提交PAA流程到公司各区域相关的技术人员进行审核批准的这一时间段。审核签署人员包括科技创新中心的产品设计工程师、工程师主管、数据管理工程师、专业科科室经理、业务主管总监、科技创新中心主任,以及采购、供应商质量、制造工程、物流、质量部、实施车间、售后工程、财务等区域人员。相关人员全部审核并批准完成后,才可以按照此份PAA中的临时生产措施来进行实施。

产品设计工程师负责PAA内容的技术评估,并向申请者提供技术支持;数据管理工程师负责监控PAA在各阶段的流转,督促有关人员对PAA及时会签,对紧急状态下的PAA,在收到申请者交来的有科技创新中心,质量部、制造工程经理的签字纸张报告后,代表他们在系统中签字批准,并将纸张报告存档,PAA批准后,维护供应链系统中的数据,然后将数据传递给下游系统;专业科科经理代表科技创新中心签署PAA,对PAA内容的技术方案进行审核,对PAA的风险进行分析识别,确保措施方案有效;业务主管总监对PAA进行最终批准;采购工程师将PAA指令以及具体的技术要求文件传递给供应商,与供应商确认零件的成本变化以及后续的交样计划,确保供应商按照PAA指令要求进行零件加工并能够按计划交付零件;供应商质量工程师现场审核供应商的加工工艺,给供应商提供相应的指导和帮助,确保加工出的零件能够符合产品设计的要求;制造工程师评估PAA对生产工装工具以及产线程序的影响,提前制定措施,确保PAA零件到位后能够顺利的过线生产装配;质量工程师负责跟踪PAA在生产现场的实施情况,对实施过程中的问题快速响应,及时通知申请者及相关人员采取补救措施;实施车间工程师负责评估PAA对生产现场的影响,确保现场装配人员能否将有序的、正确的零件进行正确的装配;物流工程师负责检查临时性替换物料在生产现场的落实情况,签发物料断点通知并在PAA上记录断点号,并将实施PAA的机型代码录入系统;售后工程师负责评估PAA对售后工程的影响,保证售后用正确状态的零件进行售后返修;财务工程师负责评估PAA对产品成本的影响,在运行系统中更新成本信息。

(3)实施阶段:各区域签署人员在各自区域按照此PAA内容要求开展工作,工作完成后签署PAA授权文件。执行过程中若遇到问题第一时间反馈给申请人,由申请人组织涉及到各区域专家人员一起制定措施,快速响应。供应商零件来料时,需要根据物料工程师的要求,在标签上粘贴相应的PAA标签标识,标签的内容包括PAA授权文件编码、产品项目编码、零件号、零件名称、零件数量、生产日期、生产批次号、供应商名称、追溯标签、仓库地址等信息。物流区域接收供应商物料,对来料零件的标签实物进行核查,信息一致并且检查零件没有明显的外观缺陷后,进行登记入库隔离存放,并按照零件抽检数量的要求,每箱零件按要求抽取一定数量,配送至质量检测科进行尺寸或清洁度复查。

质量检测工程师按照图纸要求,调整检测设备工序和参数,对需要检测的尺寸或清洁度进行校核,并出具零件尺寸或清洁度检测报告,判别零件尺寸或清洁度是否在允许偏差使用的范围内。制造工程师根据偏差的结果影响,提前制作符合设计要求的工具工装,按需调整生产产线的工艺数据,并从物流库房领取PAA的零件进行前期的小批量试装验证。物流断点工程师向现场物流发出断点零件盘点通知,现场物流提供厂内断点旧零件库存数量,供断点工程师预测断点。断点工程师根据库存预测断点时间,在供应链系统维护断点零件生效时间,邮件向计划员发布断点通知,由计划员转发供应商。根据实际生产完成情况,断点前需更新供应链系统生效时间,以确保消耗完已经锁定的旧件库存。断点前第4天,断点工程师向制造车间、物流计划科、供应商质量、采购、质量等区域发出物料断点实施过程提醒单。

供应商质量工程师在断点实施过程中对新旧物料的状态进行确认,并为相关供应商提供技术支持,如协调装配工艺文件的更新。物流工段及时更新车间工位器具上的物料标签,杜绝新旧状态物料出现混放。制造车间按物料断点实施过程提醒单执行,断点零件切换后及时将断点产品总成EUN码反馈给断点工程师,断点工程师将断点的EUN码和实际断点时间记录进PAA电子系统。

(4)关闭阶段:PAA临时生产措施执行完毕后,生产状态需要切换回更改前的正常生产状态,由PAA流程发起人最后进行现场确认,确保各区域都已经实施完毕,形成完整的闭环管理。物流库房需检查确保该批次PAA物料已经全部配送至生产车间,避免库房存在混料风险。制造车间配合现场物流人员对现场物料使用情况进行盘点,确保这批次授权物料已经按照PAA指令要求全部装配完成,避免出现现场混料上线的风险。

制造工程师检查现场工艺工装,确保车间生产工具工装及生产工艺程序已经调整切换回正常的生产状态。质量检测工程师需检查确保检测的图纸及检测设备的程序参数也已经切换回正常生产检测的状态要求。供应商质量工程师需要与供应商确认确保供应商的生产设备、制造工艺、生产环境等都已经符合常规要求,不会再生产出质量偏差的零件。数据管理工程师对生产拉动系统中的生产BOM进行检查,确保生产BOM已经切换回正常状态。各区域全部执行完成后,在PAA电子系统中进行实施完毕签署确认,申请人进行最终的关闭签署确认。

2.3 电子系统的优势对比

(1)PAA流程涉及的部门区域广,人员多,纸质版的流程指令签署由于受到地理位置、工作时间、会议差旅等客观条件的制约,审批完成平均需要消耗15个工作日;电子流程则不会受到这些条件的制约,签署人员可以随时随地在手机上进行PAA流程指令的查阅和签署审批,审批完成平均只需要消耗3天时间,极大地节省了流程流转所需要的时间,提高了PAA流程签署流转的效率。

(2)纸质版的PAA流程指令,签署过程中容易丢失,重复签署浪费大量的时间和纸张;电子系统则完美地避免了这种浪费,实现了线上操作、无纸化办公,为公司节约了大量的人力和物力资源。

(3)纸质版的PAA流程指令,不便于各区域之间的信息交流共享,无法实时了解到该流程指令的实施执行情况和当前进展;在电子系统上,各区域的审批人员都可以在上面发表注释自己的意见和建议以及措施进展情况,使得上下游各部门各区域之间的沟通对接更加的方便和清晰,所有人可以实时打开电子系统了解该PAA流程指令目前的实施执行情况,极大地提高了工作效率。

(4)纸质版的PAA流程指令,不便于历史数据的汇总、信息提炼、过程监控以及质量追溯;电子系统则实现了大数据的统一归口管理,具有查询和搜索功能,而且能够自动生产数据分析报表,只要一键导出,就可以对历史数据报表进行统计分析,便于提炼总结经验教训,形成了强大的知识库,电子系统同时还实现了过程质量监控和质量追溯功能,提升了公司内控质量管理水平,提升了产品总成的质量。

(5)纸质版的PAA流程指令,不具备提醒功能,实施人员容易跟踪错漏;电子系统具有提醒功能,能够及时准确地通过邮件和信息发送至邮箱及手机端,提醒各阶段的签署人员及时进行处理。当流程流转到需要审批签署的人员时,电子系统会自动发信息通知审批人员进行审核批准,提高签署审核批准的效率。当流程被审批人员拒绝回退时,电子系统也会第一时间将信息传达给申请人,便于申请人能够快速进行处理,补充需要相关的信息,使得整个流程能够准确、及时流转到下游区域。

电子系统的上线运行使用,为公司节省了大量的资源,让原来复杂的工作流程更加清晰简洁,让上下游沟通更加紧密,提升了员工的工作效率,对产品质量的提升同样也功不可没,取得了良好的运行效果。

3 结束语

通过一段时间的实施跟踪、数据统计、验证分析,发现生产措施授权(PAA)流程电子系统确实能够有效地提升整个流程运行的工作效率,能够更好地对生产过程进行实时跟踪,使得整个生产过程处于受控状态,能够更好地实现质量状态的追溯,有效的提升了产品质量和客户满意度。电子系统的使用符合公司低成本、高效率、高质量的要求,在以后的工作中,通过不断地倾听用户声音,收集用户意见建议,电子系统也将不断地进行优化改进,从而能够更好满足产品和业务不断升级的需求。

[1]谭冬英. 浅谈工程更改签署电子流程(EWO)的优化[J]. 装备制造技术,2008(9): 38-39.

[2]何丽英,周显军. 汽车制造企业工程更改(EWO)管理简述[J]. 装备制造技术,2012(6): 103-105.

[3]梁进贤. 浅谈工艺更改流程电子系统[J]. 装备制造技术,2014(5): 230-231.

A Brief Discussion of Electronic System of Production Action Authorization (PAA) Process

PAA process is an electronic system used by Liuzhou Saike Technology Development Co., Ltd. for information exchange, review and approval of production measures authorization. This paper introduces the definition of PAA process and the specific scope of use, and points out the drawbacks of PPA paper version process in load and high efficiency management. In order to meet the requirements of quality system management and lean production, production action authorization (PAA) process electronic system came into being. The advantages of the electronic system and the good results and benefits obtained after use are briefly described.

production action authorization (PAA); working process; electronic system

TP319

A

1008-1151(2022)05-0017-03

2022-02-22

陈良(1989-),男,广西柳州人,柳州赛克科技发展有限公司助理工程师,研究方向为产品数据管理。

陈远林(1994-),男,广西柳州人,柳州赛克科技发展有限公司助理工程师,研究方向为项目管理。