三维设计在煤粉炉方案设计中的应用

2022-07-16黄俊辅吴鸿宇丁贵鹏

黄俊辅,吴鸿宇,丁贵鹏

(华西能源工业股份有限公司,四川 自贡 643000)

1 研究背景

作为工业革命后最主要的能源转换装置,锅炉在现代工业中依旧扮演着重要的角色,无论是在电站能源行业还是在船舶运输行业,或是化学化工行业,锅炉都有着不可替代的地位。在现代锅炉设计制造过程中,大多数企业依旧使用AutoCAD等主流的二维设计软件,随着中国工业的发展,更直观、高效的三维设计方法被应用于越来越多的行业,并开始应用于锅炉设计中。

三维设计是实现数字化、虚拟化和智能化设计平台的基础[1]。随着计算机软硬件的飞速发展,三维技术在航空、航天、汽车、船舶等高端制造业中已有成熟、广泛的应用。三维设计软件不仅可以创建实体模型,还可以利用设计出的三维实体模型进行模拟装配和静态干涉检查、机构分析和动态干涉检查、动力学分析、强度分析等[2]。目前,国内锅炉企业主要应用三维设计软件进行三维建模、干涉检查、锅炉辅助设备的设计检查、系统布置等,对锅炉的三维设计研究还处于初级阶段。国内主要运用的三维软件有PDMS、Creo、NX、SolidWorks、Inventor等,这些软件已经成功运用于机床、模具等机械设计领域和土建钢结构等建筑设计领域,而锅炉设计既有复杂机械设计,又兼顾土建钢结构等建筑设计,目前在国内还没有一个将三维设计软件应用于锅炉设计的成熟案例。

本文提出了一种将三维设计应用于煤粉炉方案设计的方法。选择煤粉炉是因为煤粉炉技术成熟,结构相对固定,进行三维设计研究有更成熟的技术基础和更广泛的应用前景。本研究的主要原理是应用三维设计手段及模块化设计理论,提升煤粉炉方案设计的效率与准确性。通过本研究达到以下目的:利用三维软件实现煤粉炉的详细方案设计;在煤粉炉方案设计阶段完成系统配合设计,减少系统间的干涉等问题;实现性能计算数据的结构验证,减少人为因素对设计质量的影响,缩短设计周期,提升设计效率和降低现场消缺成本;填补国内三维软件进行锅炉详细方案设计方法的空白。

2 模块模型建立

在进行煤粉炉方案设计前,首先需要建立用于设计的模块模型。模块模型是基于过去产品的功能、结构特点和设计的经验而总结出的模型,包括煤粉炉的组成结构与各结构的功能、外形在设计过程中的设计规律。各模块模型除了能体现模块功能外,还应包括模块的主要控制参数与参数的变化规则。具体的建立方式如下。

2.1 模块划分

产品模块化过程一般包括产品系列化和模块化规划;模块划分,接口定义;建立产品编码体系和名称字典;通用模块设计;模块化产品平台总体构建等[2]。模块划分是产品模块化的重要过程,模块划分可以基于模块实现的功能、模块的结构特点、模块的生产工艺等进行,在进行煤粉炉模块划分时主要依据模块所要实现的功能进行划分。通常将煤粉炉划分为以下几个系统:主要受热面系统、燃烧系统、系统间连接系统、配套辅助系统、构架系统及其他,而各系统又由几个细分模块组成。

1)主要受热面系统:水冷壁模块、大屏过热器模块、后屏过热器模块、高温过(再)热器模块、低温过(再)热器模块、水平烟道模块、省煤器模块、尾部包墙过热器模块、空预器模块等。

2)燃烧系统:燃烧器模块、主燃烧风箱模块、燃尽风燃烧器模块、燃尽风风箱模块等。

3)系统间连接系统:锅筒模块、汽水连接管模块、下水连接管模块、省煤器至锅筒连接管模块、饱和蒸汽引出管模块、包墙连接管模块、一级减温器模块、二级减温器模块、高过(再)出口模块、连接烟道模块、灰斗模块等。

4)配套辅助系统:人孔系统模块、吹灰系统模块、测点系统模块、吊挂系统模块等。

5)构架系统:柱梁系统模块、平台系统模块、扶梯系统模块、刚性梁系统模块、顶板模块等。

6)其他:主要包括与设计院、其他设计厂家等配合需要的空间占用,如SCR预留空间、冷热风烟道、冷渣器预留空间等。

2.2 参数选择

模块的划分主要考虑的是模块的功能实现,模块参数的选择则主要考虑的是模块的外形,所以在参数选择前需要搞清楚各模块的主要结构。在煤粉炉的设计过程中,各模块都有各种各样的结构形式,比如根据布置位置的不同,过热器可以是立式蛇形管屏或者卧式蛇形管屏;根据固定方式的不同,省煤器可以是吊挂式省煤器或者支撑式省煤器;根据换热方式的不同,空预器可以是管式空预器或者回转式空预器。进行模块化工作时可选取最常用的结构形式进行模块化,之后再补充其他结构形式的模块模型。模块模型不应为了兼容多种结构形式而增加模型容量。

模块模型由各种参数驱动,而煤粉炉设计过程中输出的参数与模块驱动参数并不一定完全一致。在确定了模块结构形式后,须从设计参数中选取建模必要的设计参数,增加建模外形控制必要的外形参数与定位参数,因此可将建模参数分为三类:①主参数:煤粉炉设计过程中输出的外形参数。②次参数:除煤粉炉设计过程中确定的外形参数外,其他建模必须的外形参数。③定位参数:驱动模型在装配过程中定位的参数。根据参数类型的不同,分别选择对应的模型参数,以建立相应的模块模型。

2.3 模型建立

完成模块的设计后,根据模块划分与参数选择建立模块模型。模块模型的建立须满足煤粉炉方案设计的精度要求,并做适当简化,使模型在能够体现模块设计的功能与外形结构的情况下,尽可能地减小模型容量。完成模块建立后须对模块进行参数化,并使选择出的参数可以驱动模块模型。

各模块模型间的参数存在关联性,为了实现参数变动时关联参数也响应变化,完成各模型模块的建立后,应在各模块间建立参数关联。以三维设计软件NX为例,在完成各模块模型的建立后,可通过外部表格的形式建立参数间的关联关系,通过模块共同调用同一数据库表格参数的方式,确保了关联参数间的响应关系。

2.4 模块评审

完成模块模型建立后,在进行煤粉炉方案设计前,需要对模块设计与模块模型进行评审。评审内容总体来说需要先确认划分模块的功能表达情况,模型整体外形和参数相应的控制情况,以及整体外形与煤粉炉设计计算结果的对应情况等。在模型中,实体与实体间无错误的重叠部分,调整参数后模型能正确生成不报错,对参数变化的响应满足模型快速、正确的要求,并使关联模块对应变化。除此之外,评审中还应判断控制参数的情况,特别是对次要参数,可以考虑锁定次要参数、不作为开放参数进行控制或使其阶梯式变化,简化模块模型使用操作。评审结束后将模型发布至数据库,已备使用。

3 煤粉炉方案设计

完成模块模型建模后进行煤粉炉方案设计,运用模块模型进行设计需要先完成锅炉设计计算,之后调用各模块模型,将各参数输入模型中,并调整参数完成方案设计,具体方式如下。

3.1 调用模块模型

根据拟定的各系统结构,将数据库中对应的模型调入总装模型中。模块模型的调用因参数存在关联,因此有一定的逻辑调用顺序。通常选择水冷壁作为模块模型的调用基准,对水冷壁定位完成后再调用其他模块,各模块调用后将关联参数进行关联,并调整定位。完成模块的调用后,将煤粉炉方案设计中的参数输入模块模型中。

3.2 调整方案设计

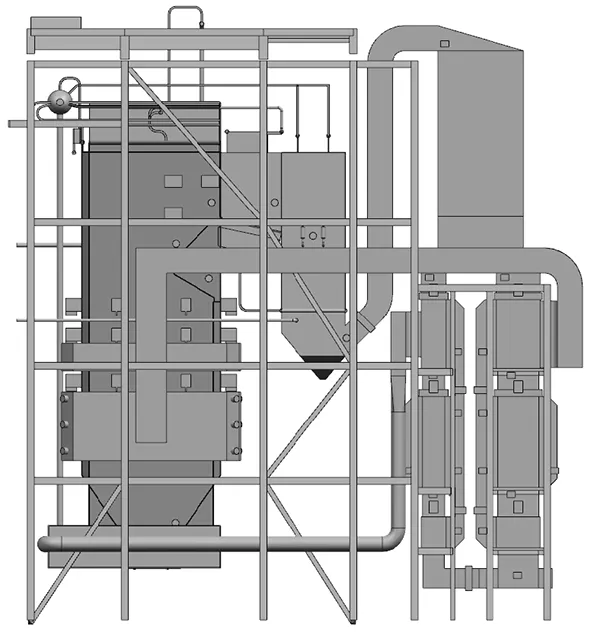

完成模块模型的调用后,根据模型情况调整模块的次要参数与定位参数,使模型响应参数变化。基本调试完成后,通过三维软件的干涉分析功能,检测模型是否存在干涉情况,规避干涉后调整分析条件,设置模块间安全距离,检测需要规避的“软干涉”,调整模型参数完成方案设计,煤粉炉方案设计模型如图1所示。

图1 煤粉炉方案设计模型示例

3.3 验证方案设计

根据煤粉炉方案设计的计算数据与签订的技术协议等,判断方案设计是否合理,判断依据为:①各系统模型参数是否正确配合。②炉内结构是否有足够空间布置且无模型重叠等现象,如过热器、省煤器等的布置。③方案设计是否符合协议要求。

4 结语

本文主要进行了煤粉炉方案设计模块模型的开发与应用。对各系统进行了模块化设计和参数化模型建立。根据煤粉炉炉型布置需求,调用锅炉方案设计的计算数据,完成方案模型的生成,并通过调整次要参数快速完成模型的变更,达到三维模型跟随输入数据而自动变更的目标。通过对煤粉炉方案设计的三维设计研究,尝试将锅炉设计由二维设计向三维设计转变,填补国内三维软件进行锅炉详细方案设计方法的空白,提升设计效率,增强产品竞争力。