液压循环式垂直位移监测系统在隧洞施工中的应用

2022-07-16陈勃文

陈勃文,尚 层,万 鹏

(1.新疆额尔齐斯河流域开发工程建设管理局,新疆 乌鲁木齐 830000;2.长江科学院工程安全与灾害防治研究所,湖北 武汉 430014)

在隧洞掘进施工过程中,竖向位移或垂直位移的现场监测是直接获取工程工作性状的有效方法,但在隧洞TBM施工过程中,监测工作需要克服沿线的复杂水文、不良地质等条件,并结合实际适时调整监测工作方案支持TBM施工,避免施工中因监测不到位,而引发一系列工程质量问题,进而引发一定的事故[1-5]。然而,这些复杂条件往往导致传统的监测设备没有较好的适用性,例如常规的收敛测尺测量隧洞围岩两点间的相对变形,这种方法受施工影响较大,测量比较繁琐,不能实现自动化采集;而采用全站仪监测隧洞围岩变形时,所需测回较多,且洞内观测时间随监测点的增多而增加,影响TBM施工进度。采用三维激光扫描法可以获得隧道整个内壁的点云数据,但需要处理的数据量太大,另外,TBM工作过程中振动较大,隧道内烟尘多、环境差,测距系统、扫描系统等均无法长时间在如此恶劣的环境中工作,对仪器损伤较大,当隧道过长或弯道半径较小时,检测精度降低。

为能通过安全监测及早发现隧洞工程施工期间的事故隐患,又不影响TBM施工,依托新疆XSDY隧洞工程具体标段的围岩加固施工作业,利用液压循环式垂直位移自动化监测系统开展对TBM掘进前行加固段的垂直位移进行监测[6-14]。

液压循环式垂直位移自动化监测系统是一套便捷、适应性强、精度高的垂直位移观测方法,目前国内的贡保臣[15]、朱世峰[16]、常青[17]、李兴高[18]、张勇[19]、刘绍堂[20]等人在不同领域、不同工程中已进行了一定程度的研究。液压循环式垂直位移自动化监测系统可以观测垂直变形在0~40cm的范围的洞室变形,解决了长期困扰的TBM洞顶变形监测的难题,提高了监测频率和观测精度,减少了人为干扰,降低了施工难度。

1 工程概况

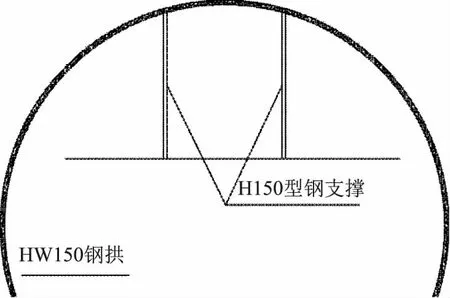

新疆XSDY二期工程大部分位于新疆阿勒泰山区,全长148km,线性工程区域地形复杂,隧洞最大埋深700m,隧洞向东沿阿尔泰山南坡中山区及低山丘陵区布置。该工程为无压洞,设计输水流量为65m3/s,洞底纵坡采用1/2500。隧洞通过的岩性复杂多变,共有20多种岩性及4种围岩类别。隧洞采用TBM全断面掘进机结合钻爆法进行施工。根据工程施工和管理运行需要,XSDY输水隧洞沿线共布置有11条施工支洞(均为缓斜井)。TBM施工段采用圆形断面,开挖直径为7830mm;钻爆法施工段采用马蹄形断面或城门洞形断面。如图1所示。

图1 支撑布置

2019年9月,XSDY二期工程Ⅲ标段1号洞塔尔廊3号支洞上游TBM2-1施工段40+260—40+300出现变形较大情况,TBM停止掘进。以2019年10月22日为节点,Ⅲ标项目部分两阶段进行了加固处理。截至11月20日,加固工作基本完成。

2 工作原理及现场监测的实施

结合XSDY二期工程Ⅲ标40+260—40+300段围岩加固工程,采用液压循环式垂直位移自动化监测系统进行自动化监测。

2.1 工作原理

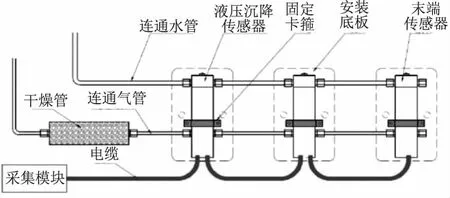

液压循环式垂直位移自动化监测系统主要由测头、NYC型液压沉降测量传感器、管路(包括通液管、通气管及干燥管)、储液罐、电缆、量测装置(测读仪表)、数据采集模块、数据采集端等部分组成。其中NYC型液压沉降测量传感器内置高精度微压传感器(量程±20cm)。液压循环式垂直位移自动化监测仪安装埋设完成后,沉降板(安装板)带动传感器测头随监测体的沉降同步沉降位移。传感器测头通过观测电缆延伸到数据采集模块处采集数据。传感器测头内置的高精度微压传感器及信号变送器。通过使用双通液管将微压传感器感应膜片的外面和储液罐底部连接相通,膜片所受的压力与膜片到储液罐液面的高度有关。使用单通气管将微压传感器感应膜片的内腔与储液罐上方空间联通,使整个系统内部气压达到压力自平衡状态,以确保传感器不受大气压变化的影响,安装在通气管末端的干燥管用来防止传感器内部受潮。当微压传感器传感器膜片和储液罐液面之间的高差产生变化时,作用在微压传感器感应膜上的水压力也同步产生了变化,水压力的变化改变了感应膜的变形量,致使微压传感器的应变膜片的电阻值改变,通过数据采集装置测得应变膜片电阻变化值,从而经过计算就可得知被监测点的沉降或抬升[2]。液压式沉降观测装置安装如图2所示。

图2 液压式沉降观测装置安装示意图

沉降位移量L与输出的读数ΔF具有如下关系:

L=ΔF=F-Fo

(1)

式中,L—沉降仪的沉降位移测量值,mm;ΔF—沉降仪实时测量值相对于基准值的变化量,mm;F—沉降仪的实时测量值,mm;Fo—沉降仪的初始测量值,mm。

2.2 现场监测实施

施工期收敛变形和拱顶沉降监测,宜根据围岩类别布置监测点,监测断面间距:断层破碎带为5~10m。具体布置时,可根据围岩性态进行调整。收敛变形监测每个断面不应少于3个测点[3]。

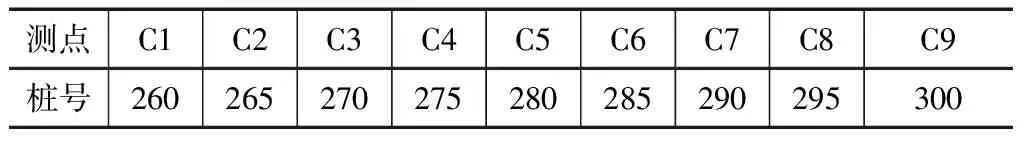

在加固段40+260—40+300m桩号范围内每隔5米布设一个测点见表1,并在岩壁上安装螺纹钢作为沉降观测标点,位移传感器用金属卡箍安装在螺纹钢杆上。通液管、通气管与传感器之间使用衬套式管接头连接。

表1 顶拱沉降测点桩号表(40+*m) 单位:m

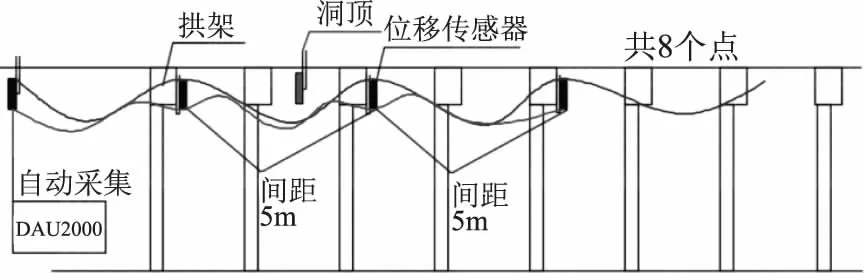

基点设置在中控室顶部附近(40+300m左右),安装测点传感器8个,基点传感器1个,共9套传感器。测点布置如图3所示。

图3 监测点布置

仪器安装之前均进行了仪器率定。采用自动化实施测量,安装了DAU2000数据采集单元1个,NDA1705数据采集模块1个,电缆316m。数据采集端设在中控室,电源采用220V市电,在中控室内取电。用便携式电脑进行数据存储和处理,安装Dsims4.0软件1套。

XSDY二期工程Ⅲ标段测量班每3h对观测点观测一次,土建单位自行记录。自动化在线监测,采集周期设置为每分钟采集一次,并实时刷新数据表和过程线,并人工记录拆除过程相关信息。拆除后继续实时监测2h,后期转为定时测量,每30~50min测量一次,持续时间为72h。

3 监测数据分析

3.1 总体变形情况

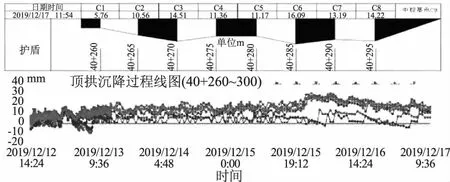

本次观测自2019年12月12日11时至2019年12月17日11时,总时长为5d(120h)。从观测数据看,加强支护洞段柱顶分离后,最大变形发生40+285桩号C6测点,位移值16.09mm,最小测值40+260桩号C1测点,位移值5.78mm。变形总体量级不大,区间洞段变形较为均匀,分离24h内即到达最大变形量的80%~90%,24h后变形量1~3mm,趋势平缓,测值稳定。拆除过程中未发现变形异常情况。如图4所示。

图4 顶拱沉降过程线图(40+260—40+300)

3.2 各个测点变形情况

因观测期间受施工干扰的影响,导致测值存在一定的跳动,属于正常现象。通过采用的高精度、小量程传感器,实现精度非常高,感应器非常灵敏,特别是受震动,洞内气压变化等因素影响较大。但是这种影响是系统性的,随机的,存在一定范围的。因此,对趋势性变形监测没有任何本质性影响。同时通过高密度采集数据,加强对趋势性变形控制,达到了满足分析需求和安全控制要求。

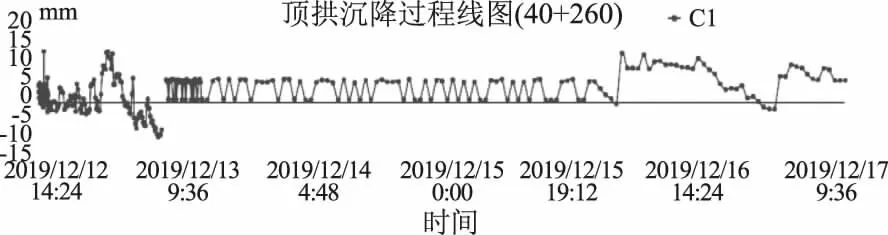

40+260桩号C1。C1号测点靠近上游护盾,护盾处于脱困施工当中,土建单位在钻孔、爆破、清渣,施工干扰较大。从过程线看该测点,受到较大干扰,主要受碰撞、管路弯折、漏水等问题影响,测值存在卡死、或较大跳动的情况。经过后期调整,顶柱分离期间该部位变形总量不大,最终位移值为5.78mm。没有大的趋势性位移变化,局部是稳定的。如图5所示。

图5 顶拱沉降过程

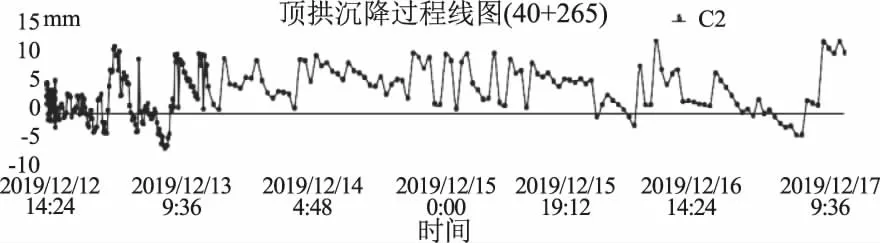

40+265桩号C2。C2号测点靠近上游护盾,距离C1约5m。从过程线看该测点,受到较大干扰,但顶柱分离期间该部位变形总量不大,最终位移值为10.56mm。没有大的趋势性位移变化,局部是稳定的。如图6所示。

图6 顶拱沉降过程线图(40+265)

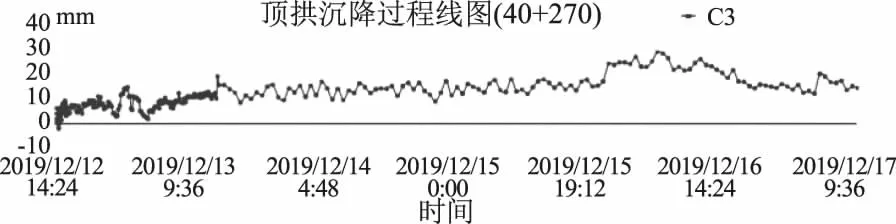

40+270桩号C3。从过程线看该测点,顶柱分离期间该部位变形相对于C1/C2两个点测点增大许多,最终位移值为14.51mm。没有大的趋势性位移变化,局部是稳定的。如图7所示。

图7 顶拱沉降过程线图(40+270)

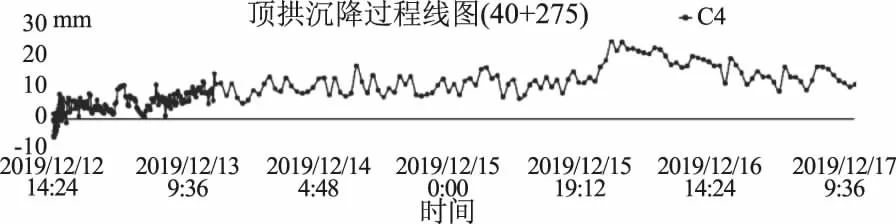

40+275桩号C4。C4号测点靠近区间中部,从过程线看,该测点变形量级和C2点接近,顶柱分离期间该部位变形总量不大,最终位移值为11.38mm。没有大的趋势性位移变化,局部是稳定的。12月15日至16期间有一段沉降量增加的趋势(C3也有同样现象),但又恢复到原先量级,可能是由于液压循环式垂直位移自动化监测系统受过程中补水的影响。如图8所示。

图8 顶拱沉降过程线图(40+275)

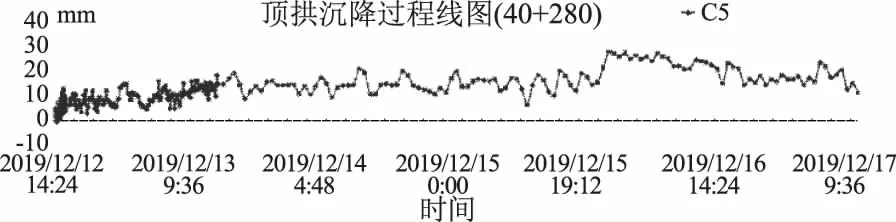

40+280桩号C5。C5号测点靠近区间中部,从过程线看,顶柱分离期间该部位变形总量不大,最终位移值为11.17mm。没有大的趋势性位移变化,局部是稳定的。如图9所示。

图9 顶拱沉降过程线图(40+280)

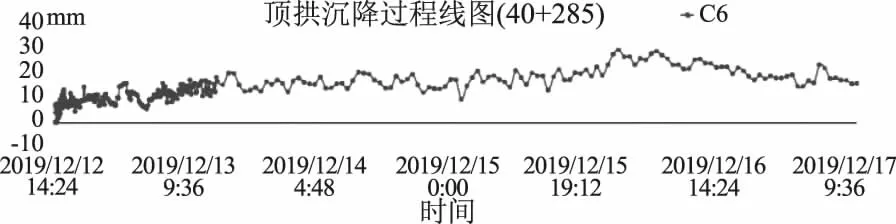

40+285桩号C6。C6号测点是本次变形最大的测点,最终位移值为16.09mm。顶柱分离后24h内变形量就达到了15mm左右。从过程线看,分离期间该部位变形总量在安全范围内,并且后期变化趋势平缓,变形没有增大的趋势,局部是稳定的。如图10所示。

图10 顶拱沉降过程线图(40+825)

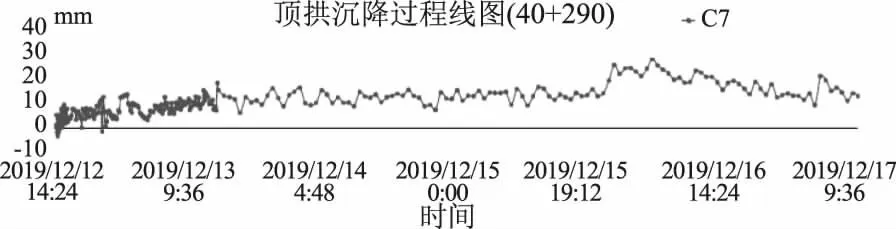

40+290桩号C7。C7号测点是本次变形中较大的测点,最终位移值为13.19mm。顶柱分离后24h内变形量就达到了10mm左右。从过程线看,分离期间该部位变形总量在安全范围内,并且后期变化趋势平缓,变形没有增大的趋势,局部是稳定的。如图11所示。

图11 顶拱沉降过程线图(40+290)

40+295桩号C8。C8号测点最终位移值为14.22mm,顶柱分离后24h内变形量就达到了14mm左右。从过程线看,分离期间该部位变形总量在安全范围内,并且后期变化趋势平缓,未发现异常变形情况,局部是稳定的。如图12所示。

图12 顶拱沉降过程线图(40+295)

4 结语

加强支护洞段柱顶分离后,最大变形发生40+285桩号C6测点,位移值16.09mm,最小测值40+260桩号C1测点,位移值5.78mm。变形总体量级不大,区间洞段变形较为均匀,分离24h内即到达最大变形量的80%~90%,后期趋势平缓,测值稳定。顶柱分离一段时间后,观测未发现变形异常情况。

本次的补强处理采取的方案可行的。及时采取立柱支撑抑制变形,并通过加密锚杆支护、超前喷锚、和补强固结灌浆的方法是经济有效的。

液压循环式垂直位移自动化监测系统是一套较为便捷的、适应性较强的、精度满足需求的垂直位移观测方法,该系统可以观测垂直变形在0~40cm的范围的洞室变形,解决了长期困扰的TBM洞顶变形监测的难题,提高了监测频率和观测精度,减少了人为干扰,降低了施工难度。该方法是目前非常有效的TBM施工期监测垂直位移手段,可在相关建设项目中推广应用。