岩性密度测井仪分体式探头壳体的优化设计

2022-07-16高世博孙七零王晓冬刘旭韩壮科马颖

高世博,孙七零,王晓冬,刘旭,韩壮科,马颖

(1.中国石油集团测井有限公司制造公司,陕西西安710077;2.中国石油集团测井有限公司测井技术研究院,陕西西安710077; 3.中国石油天然气集团有限公司测井技术试验基地,陕西西安710077)

0 引 言

非常规天然气已经成为全球天然气产量增长的主力,非常规油已经成为全球原油产量的重要组成部分[1-4]。随着中国石油勘探开发转向深层、低渗透率等非常规油气勘探领域[5-6],石油勘探开发技术面临着变化和挑战,也对石油测井装备提出更高的要求。

岩性密度测井仪主要用于地层密度、光电吸收系数和井径的测量[7],已被广泛应用于石油勘探测井领域[8-9]。探头壳体是岩性密度测井仪的核心部件,是探测器、放射性源等零部件的载体。在测井作业中,探头壳体在推靠臂的作用下贴紧井壁,跟随仪器进行进、退运动,与井壁发生摩擦,造成外部表面磨损。不断加剧的磨损会对放射性源的安全性和探测器的密封性造成影响。岩性密度测井仪在测试几口井、有时甚至在测试1口井后,其探头壳体的磨损已经不能满足继续测井工作的要求,必须更换新的部件。由于岩性密度测井仪结构复杂,制造成本高,更换、检验、测试工艺流程复杂,所以在测井作业中频繁更换探头壳体,会降低作业效率、增大测井成本。近年来,中国石油集团测井有限公司华北分公司、长庆分公司等单位先后通过增加耐磨钉、耐磨柱、耐磨条等措施来提高探头壳体的耐磨性,延长其使用寿命,但效果都不理想。本文介绍了一种岩性密度测井仪分体式探头壳体,设计了耐磨性高、互换性好的耐磨护壳,有效地延长了探头壳体的使用寿命,提高了测井作业效率。

1 分体式探头壳体的设计要求

岩性密度测井仪的探头壳体外部上端为带圆弧面的类四方体,下端为圆柱体,其内部腔体为圆柱形(见图1)。探头壳体内部腔体装有探测器总成和探测器电路板组件,外部安装内有放射性源的源仓护壳、封口塞和铍窗。探头壳体的材料是沉淀硬化不锈钢0Cr17Ni4Cu4Nb,该材料具有较好的强度和硬度,其力学性能表现为抗拉强度≥1 315 MPa,屈服强度≥1 177 MPa,洛氏硬度(HRC)为35~38。探头壳体通过其上端的连接轴孔及两侧的导向滑槽与推靠臂联接,安装在下外壳腔体内。在测井作业时,探头壳体在推靠臂作用下缓慢伸出下外壳腔体,贴紧井壁后开始作业。因此,分体式探头壳体不但要满足探测器等零部件安装的要求,而且要实现测井作业的运动功能。

在测井作业中,探头壳体紧贴井壁,跟随仪器运动,与井壁发生摩擦,造成外部表面磨损(见图1)。对某探头壳体失效部件磨损面进行测量,在磨损最严重处,圆弧面的最大磨损深度达3 mm,两侧棱边的最大磨损宽度达18 mm。如果在探头壳体磨损失效后继续作业,就会直接影响放射性源的安全,也会破坏封口塞和铍窗处的密封功能,影响测量数据的准确性,因此,必须进行探头壳体更换。由于其结构复杂、功能较多,使得探头壳体的维修、更换、测试工艺流程周期较长。为此,分体式探头壳体的设计需要满足:①简化易磨损零部件的更换程序,提高维修效率;②改善易磨损面的表面质量,提高其耐磨性;③确保零部件在测井作业过程中的安全性和可靠性。

图1 岩性密度测井仪探头壳体

2 分体式探头壳体的优化设计

2.1 结构设计

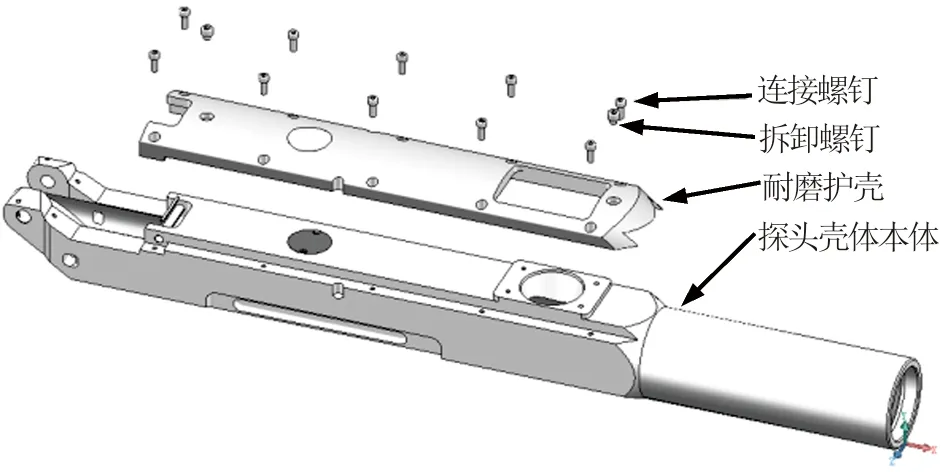

分体式探头壳体主要由探头壳体本体和耐磨护壳组成,二者采用零间隙配合,通过多基准面过定位结构来实现定位安装,用连接螺钉紧固、联接(见图2)。这种结构使得耐磨护壳在任意方向外力作用下都能紧固在本体上,不会松动或脱落。当耐磨护壳在磨损失效后,可通过拆卸螺钉快速进行更换。

图2 分体式探头壳体立体装配图

2.2 探头壳体本体设计

为确保仪器刻度和测量数据的准确性,分体式探头壳体本体继承了原探头壳体的结构设计,确保放射性源、铍窗和探测器之间的位置关系不变。为实现耐磨护壳精准的定位配合,在本体易磨损面铍窗位置设计长方形过定位台阶,在易磨损面两侧设计长台阶小间隙配合接触面,在台阶平面设计连接螺孔。此结构能够实现探头壳体本体与耐磨护壳之间定位精确、受力均匀、安装牢固的设计要求,满足密度测井仪所需的刻度和测量条件。

2.3 耐磨护壳设计

2.3.1耐磨护壳的结构设计

耐磨护壳为壳式卡槽结构,该结构覆盖了所有易磨损面,对本体有保护作用。内部的卡槽结构与本体长接触面采用零间隙配合方式,使零件间配合紧固、受力均匀。耐磨护壳外表面设计成与井壁形状相似的大圆弧面,增大与井壁的接触面;缩小大圆弧面两侧棱边的过渡圆角,增加易磨损棱边的厚度。这些改进措施保证耐磨护壳表面磨损均匀,避免局部急剧磨损,延长零部件工作寿命。在外表面上设计与本体相匹配的长方形定位方孔和连接螺钉孔,增加相对称的拆卸螺钉孔,解决过定位、零间隙配合拆卸困难的问题,提高耐磨护壳的更换效率。

2.3.2表面处理工艺

岩性密度测井仪的最大测速为540 m/h,即耐磨护壳与井壁的最大相对运动速度为0.15 m/s,属于低速摩擦运动。硬质点磨损是低速磨损的主要原因,在一般情况下,金属材料的硬度越高,耐磨性越好[10]。

为提高耐磨护壳的表面硬度,本设计选用了激光熔覆技术[11]对其进行表面强化处理。该技术利用高能激光束使涂层材料与基材表面薄层同时熔凝,形成冶金结合的表面涂层。区别于电刷镀、堆焊、热喷涂等表面强化技术,用激光熔覆技术进行表面改性工艺可以显著改善基层表面的强度和硬度,提高基层表面的耐磨、耐腐蚀、耐高温、抗氧化等性能[11]。

2.3.3表面处理试验及结果

目前,应用最广泛的激光熔覆材料主要有Ni基、Co基、Fe基等自熔性合金粉末[12-14]和WC复合材料[15-19]等。根据基材性能、技术要求和经济性,选择了Ni基、Fe基和WC涂层材料,对耐磨护壳进行熔覆处理试验和硬度测试。根据熔覆处理试验设计方案,对耐磨护壳的6个样件分2批次进行熔覆处理试验,其中样件1(Ni基)、样件3(Fe基)、样件5(WC涂层材料)为第1批次,样件2(Ni基)、样件4(Fe基)、样件6(WC涂层材料)为第2批次,这2批次试验间隔周期为7天。

试验选用HRS-150型数显洛氏硬度计对6个样件进行硬度测试。每个样件随机选取不重复的3个测试点进行硬度测试,由于基体材料0Cr17Ni4-Cu4Nb的洛氏硬度(HRC)为35~38,故硬度值误差范围控制在0~3,取平均值作为该样件的硬度值,以保证硬度测试值的准确性。Ni基、Fe基和WC涂层材料激光熔覆处理表面硬度见表1。

表1 Ni基、Fe基和WC涂层材料激光熔覆处理表面硬度

由表1可见,选用3种涂层材料进行表面激光熔覆处理后,6组样件的表面硬度都有了明显的提升,其中WC涂层材料的熔覆处理表面硬度最高,HRC达70,比基材硬度高184%。因此,耐磨护壳选用WC涂层材料。

2.4 连接螺钉的强度计算

连接螺钉用于连接、紧固探头壳体本体和耐磨护壳。在测井作业中,耐磨护壳与井壁发生摩擦运动,当摩擦力大于连接螺钉所能承受的最大剪切载荷时,造成连接螺钉断裂失效,耐磨护壳与本体分离。因此,必须对连接螺钉进行强度计算。由于油井作业环境不同,耐磨护壳在垂直井、斜井、水平井等不同工况条件下所受的法向力也不同。在垂直井中,耐磨护壳的法向力是推靠臂的张力,约300 N。在水平井中,法向力与推靠臂张力和仪器重力有关。当耐磨护壳位于井壁圆周垂直方向的下端时,法向力最大,约2 500 N,此状态下的摩擦力是导致连接螺钉失效的主要作用力。假设测井仪器在作业时做匀速运动,则耐磨护壳所受摩擦力见式(1)。

R=μF

(1)

式中,R为摩擦力,N;μ为摩擦系数;F为法向力,N。

在摩擦力作用下连接螺钉的强度条件为[20]

(2)

式中,d为连接螺钉的剪切面直径,mm;m为剪切面的数量;τρ为螺纹的许用剪切应力,MPa。按照式(2)的强度计算条件,本研究在分体式探头壳体上对称设计5组共10个连接螺钉,满足零部件在测井作业过程中的安全性和可靠性。

3 试验与现场应用

3.1 高温高压试验

根据岩性密度测井仪的设计技术指标,对分体式探头壳体岩性密度测井仪进行温度为175 ℃、压力为140 MPa的高温高压试验。试验结束后,目测连接螺钉螺纹完好、无变形;探头壳体腔体内没有液体、水珠、水雾,手测探头壳体腔体内没有水膜;密封件没有断裂、压扁、变形,手测和放大镜目测密封件没有碳化现象。试验结果表明,分体式探头壳体在高温高压条件下达到了整体式探头壳体的技术性能,能够满足岩性密度测井仪的设计技术指标。

3.2 冲击、振动试验

按照冲击、振动试验设计方案,为了检测探头壳体本体和耐磨护壳的相对位移量,本研究对探头壳体本体和耐磨护壳两侧及下端接触面缝隙进行彩色漆封口、烘干处理。根据岩性密度测井仪的设计技术指标,对分体式探头壳体分别进行加速度为29.4 m/s2的冲击试验和频率为10~200 Hz的振动试验。试验结束后,耐磨护壳两侧及下端的彩色漆均封口完好、没有断裂,表明探头壳体本体和耐磨护壳无径向及轴向相对位移;拆卸1个连接螺钉,连接螺钉螺纹完好、无剪切变形。试验结果表明,部件连接紧固,达到了整体式探头壳体的技术性能。

3.3 现场应用

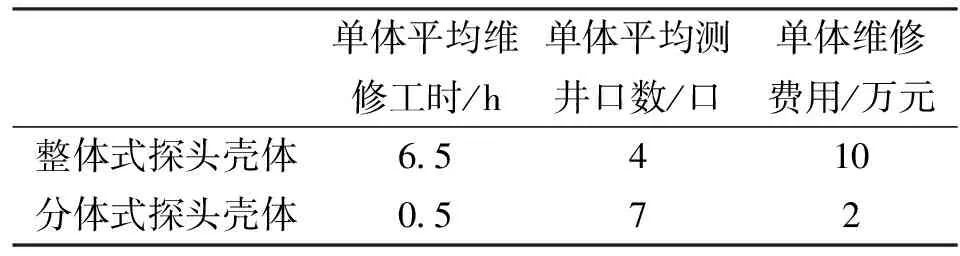

目前,岩性密度测井仪分体式探头壳体在长庆油田、华北油田等油气区块测井作业中已成功应用400余井次。以081号的分体式探头壳体为例,其生产、维修反馈数据显示,该分体式探头壳体在磨损失效前单体有效测井为7口,比原整体式探头壳体单体平均有效测井4口提高75%;维修工时由原来的7 h缩短至0.5 h。同时,该公司某车间的安装、调试生产数据显示,整体式探头壳体的更换、安装及调试的平均工时为6.5 h,分体式探头壳体耐磨护壳的更换、安装及调试的工时为0.5 h。从市场销售数据来看,分体式探头壳体耐磨护壳的销售价格为2万元,与整体式探头壳体销售价格10万元相比,价格降低8万元。

综上可见,分体式探头壳体的优化设计,使失效零部件的维修效率提高了92.3%,维修费用降低了80%。通过对耐磨护壳的表面处理,提高了易磨损面的耐磨性,延长了零部件的工作寿命,整体式探头壳体和分体式探头壳体综合数据比较见表2。

表2 整体式探头壳体和分体式探头壳体综合数据比较

4 结 论

(1)岩性密度测井仪分体式探头壳体通过高温高压试验、加速度为29.4 m/s2的冲击试验、频率为10~200 Hz的振动试验和测井作业现场应用验证,达到了设计技术指标。其采用的过定位壳式结构设计使部件安装紧固、安全可靠,为连续、安全的测井作业提供保障。

(2)分体式探头壳体的优化设计,能够保证探头壳体本体与放射性源、探测器、铍窗、密封件等零部件及电子线路位置关系不变的情况下,通过快速更换磨损失效的耐磨护壳实现连续测井作业,使维修效率提高92.3%、维修费用降低80%,具有较好的经济价值。

(3)分体式探头壳体耐磨护壳的表面处理技术,有效地提高了部件的表面硬度和复杂地质条件下的耐磨性,使单件的平均测井口数提高75%,延长了该部件的工作寿命。本技术也为其他井下测井仪器易磨损面的表面处理提供了可以借鉴的技术方案,具有一定的推广价值。