掘进面不同通风除尘粉尘分布数值模拟研究

2022-07-16凌标灿李文生王素云

夏 润,凌标灿,李文生,王素云

(1.华北科技学院 安全工程学院,北京 东燕郊 065201;2.山西焦煤集团有限责任公司 地质资源部,山西 030000)

0 引言

综掘工作面粉尘治理是煤矿安全生产的主要难题之一,高浓度粉尘不仅影响井下作业环境且对操作者的身体健康也会产生严重伤害作用,并且煤炭行业尘肺病患病对我国经济发展也产生消极影响[1]。因此,对综掘治理工作等方面的一些粉尘问题进行有效的粉尘治理措施是非常十分有必要的。

程卫民等学者在数值模拟理论基础上,对掘进面粉尘分布和运移规律做了模拟分析粉尘浓度在掘进面不规则运移情况[2];近年来,蒋仲安更是对通风系统数值模拟并进行参数优化。目前,煤矿井下掘进过程多采用的是单一压入式通风方式进行降尘,这种方式可以有效减少粉尘在操作环境的污染扩散问题[3],但是压入式通风除尘也会存在粉尘聚集严重,不容易扩散的弊端。相对压入式通风系统来说,混合式通风除尘系统效率更高[4]。

本文以中煤大同能源塔山煤矿在3-5#煤层综掘面为研究背景,采用平硐开拓方式,以一个工作面达产。煤层一般厚度15.72~26.77 m,平均17.93 m,含煤的夹层煤矸一般厚度为5~11层。掘进断面宽度5600 mm,高4000 mm,毛断面面积22.4 m2;净断面宽度5400 mm,高3900 mm,净断面面积21.06 m2。根据实际情况将该矿综掘巷道简化为矩形巷道模型。采用欧拉-拉格朗日方法模拟并进行分析运算,从解算结果分析获得最佳通风方式。

1 数学模型的建立

1.1 离散相模型的确立

在大型掘进机主体掘进的制造过程中,无法精准化地确定主体截齿和在截齿切割时可能产生离散粉尘的具体位置,因此可以假设离散粉尘源颗粒是由各个综掘面均匀的喷射面所产出,且将均匀喷射面的类型也假设为综掘面均匀喷射[5],将粉尘碎屑颗粒抽象为离散相,而将风流抽象为连续相,在欧拉-拉格朗日标准坐标系下对每个离散粉尘碎屑颗粒的风流运动方向轨迹采用方程式可进行精准求解,建立离散相数学模型对井下粉尘的运移规律进行研究。

1.2 理论方程的建立

以N-S方程为基础建立基于湍流强度及其耗散率的k-ε自由流动场方程,分析粉尘在流场中的受力状况,建立基于粉尘颗粒在拉格朗日坐标系中受力平衡的离散相方程,确定求解条件[6-7]。

扩散方程:

(1)

式中,t为扩散时间,s;V为平均流速,m/s;K为综合扩散系数;c为平均粉尘浓度,mg/m3。

动量守恒方程:

(2)

能量方程:

(3)

式中,V1为气流速度,m/s;k为比热比;ρ1为压强,Pa;V2为激波后的气流速度,m/s;k为比热比;ρ1为激波后压强,Pa。

粉尘颗粒作用力平衡方程:

(4)

式中,up为粒子运动加速度,m/s2;dp为固体颗粒运动直径,m;C为相对阻力密度系数,ns/m;ρp为相对颗粒流体密度,kg/m3;u为颗粒流体相对加速度,m/s;ρ为颗粒流体密度,kg/m3。

2 几何模型建立及参数设定

2.1 巷道几何模型建立

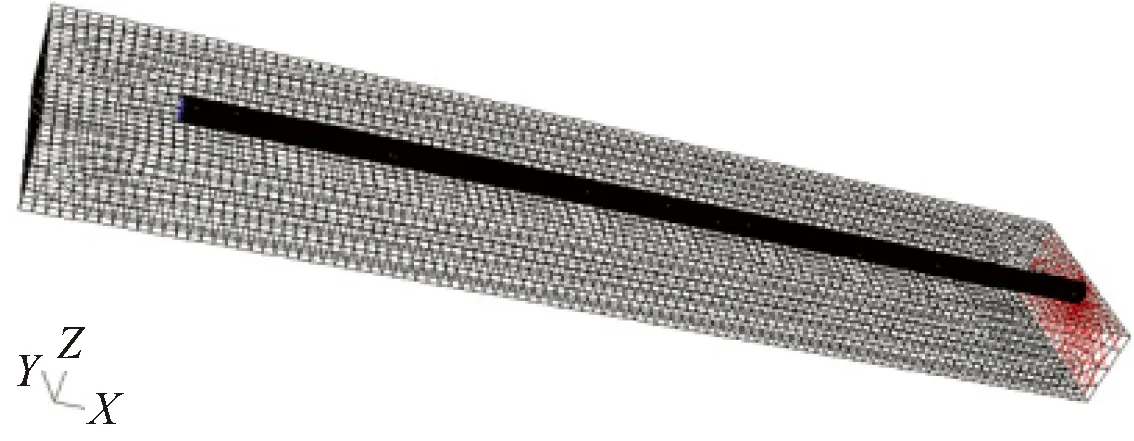

掘进机在工作台表面主要装备有皮带掘进机和传动皮带等各种掘进设备,考虑到皮带掘进机内部由于粉尘容易扩散的周围区域较多形状复杂,因此对掘进工作台表面粉尘容易扩散区域进行适当的简化[8]。将内部掘进粉尘工作面结构简化后成为矩形平面,通风口和风筒结构简化后成为圆柱,忽略内部其他因素影响掘进粉尘大量运移的主要因素[9-10]。采用Gambit软件建立巷道并简化几何模型,掘进机简化为长方体,长5 m,宽2.5 m,高2.5 m;巷道长27 m,宽5 m,高2.2 m,压入式风筒长24 m,直径为0.6 m;混合式风筒抽出式长24 m,直径为0.6 m,压入式长2 m,直径为0.6 m。风筒中心距离地面1.7 m,距离侧壁2.5 m。网格划分过程中,设置Type为trigd。综掘面不同通风方式网格划分结果如图1和图2所示。

图1 压入式通风巷道几何模型

图2 混合式通风巷道几何模型

2.2 求解参数的设置

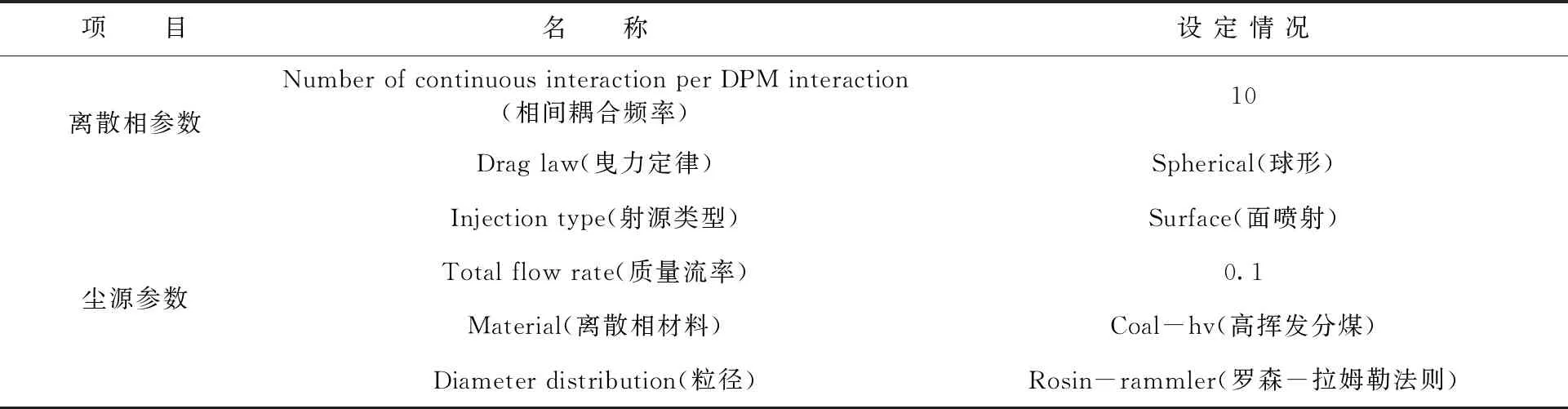

在上图Gambit中对各个网格相流进行初步模型划分后,将模型数据导入到了Fluent中并进行相关参数设置,其中,由于热空气固体两相流之间是完全不可连续压缩的,采用非线性耦合隐式相流求解法,而离散相模型可以更精确描述粉尘运动轨迹。参数具体的设定见表1和表2。

表1 计算模型设定

表2 离散相模拟设定

3 模拟结果分析

3.1 压入式通风模拟结果分析

根据设置的条件和物理模型,矿井综掘工作面不同通风条件下风流变化情况进行研究,得出压入式空气速度矢量图,如图3所示。为了得到更加清晰的速度漩涡现象,分别选取距离x=1 m、x=3 m、x=5 m,x=14 m、x=22 m、x=27 m与z=1.5 m 的截面对比图,对距离掘进面煤岩壁不同距离的模拟结果进行对比分析,如图3所示。

图3选取x=1 m、x=3 m、x=5 m,x=14 m、x=22 m、x=27 m情况下与y=1.5 m的空气风流速度矢量图。观察如图3可以分析得出,在这种压入式空气通风呼吸方式下,由于卷风呼吸机的作用,风流从风筒射出,射流范围在风筒前端变化趋势显著。当取x=1 m、x=3 m、x=5 m,x=14 m、x=22 m、x=27 m不同截面进行对比时候,风流主要集中在风筒出口区域,风流速度分布及其不均匀。当压入式风速固定在11 m/s时,压入式风筒两侧的风流场及风流速度都比较小,而压风筒对应的风流速度较大,且相对两侧与压风筒对比来说,压风筒风流速度直接会增加综掘面粉尘的运移速度,从而导致粉尘在风筒处聚集过多而引发粉尘浓度过高现象。

图3 压入式通风除尘Z=1.5与各X截面空气速度矢量图

3.2 混合式通风模拟结果分析

3.2.1 混合式风流场模拟结果分析

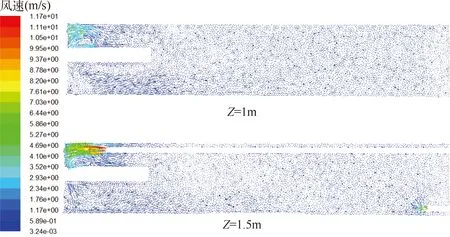

在混合式通风除尘方式中,巷道中新鲜空气由风筒在逐渐进入,风流在工作过程中风量不断减少。在巷道工作的迎头处形成高速的风流汇合,进入风流场前端则形成了少量风流,风速也随之不断变化,而混合式通风除尘漩涡现象较为明显,因此选取距离煤岩壁不同距离x=1 m、x=3 m、x=5 m,x=14 m、x=22 m、x=27 m与z=1.5 m截面图进行对比分析,得出不同截面距离的风流速度矢量图,如图4所示。

图4 混合式通风除尘Z=1.5与各X截面下空气速度矢量图

图5选取y=1和y=1.5 m的空气风流速度矢量图。由图5分析可以看出来,在混合是通风方式下,速度会压入式风筒以及混合式风筒两个出口处形成巨大的漩涡作用,压风筒在向巷道输入新鲜风流的时候,高速的新鲜风流首先流向综掘工作面,在到达综掘工作面后则沿着工作面流向抽风筒,在这个过程中,大量的污风被抽风筒抽出,而少量的未被抽风筒抽出的风流则通过综掘巷道流向巷道出口。这部分风流在巷道流动的过程中,风速逐渐减小。

3.2.2 混合式粉尘场模拟结果分析

粉尘在Z=1.5 m与x=1 m、x=3 m、x=5 m、x=8 m、x=15 m、x=27 m各截面的粉尘浓度分布如图6、图7所示。

图5 混合式通风除尘Z截面空气速度矢量图

图6 混合式除尘Z=1.5与X各截面的粉尘分布图

图7 混合式通风除尘下掘进迎头不同距离粉尘浓度分布图

由图6和图7可得出,当风流速度固定在11 m/s 时,混合式通风除尘工作中不同煤岩壁距离的粉尘效果不同,并且风流速度是逐渐增加到减少的过程。巷道距离底板不同距离时,粉尘浓度变化也不一样。当x=0时,粉尘浓度最高,此时浓度最密集,随着距离不断增长,粉尘浓度不断降低,当x=8时,粉尘浓度降低到最低,并随着距离持续降低,当x=15时,此时粉尘浓度已经到达最低点,并且不会增长。

3.3 不同通风除尘方式效果分析

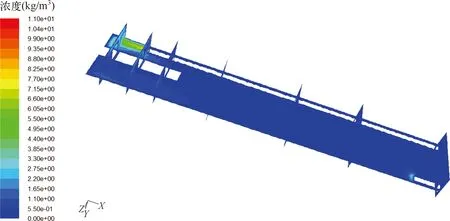

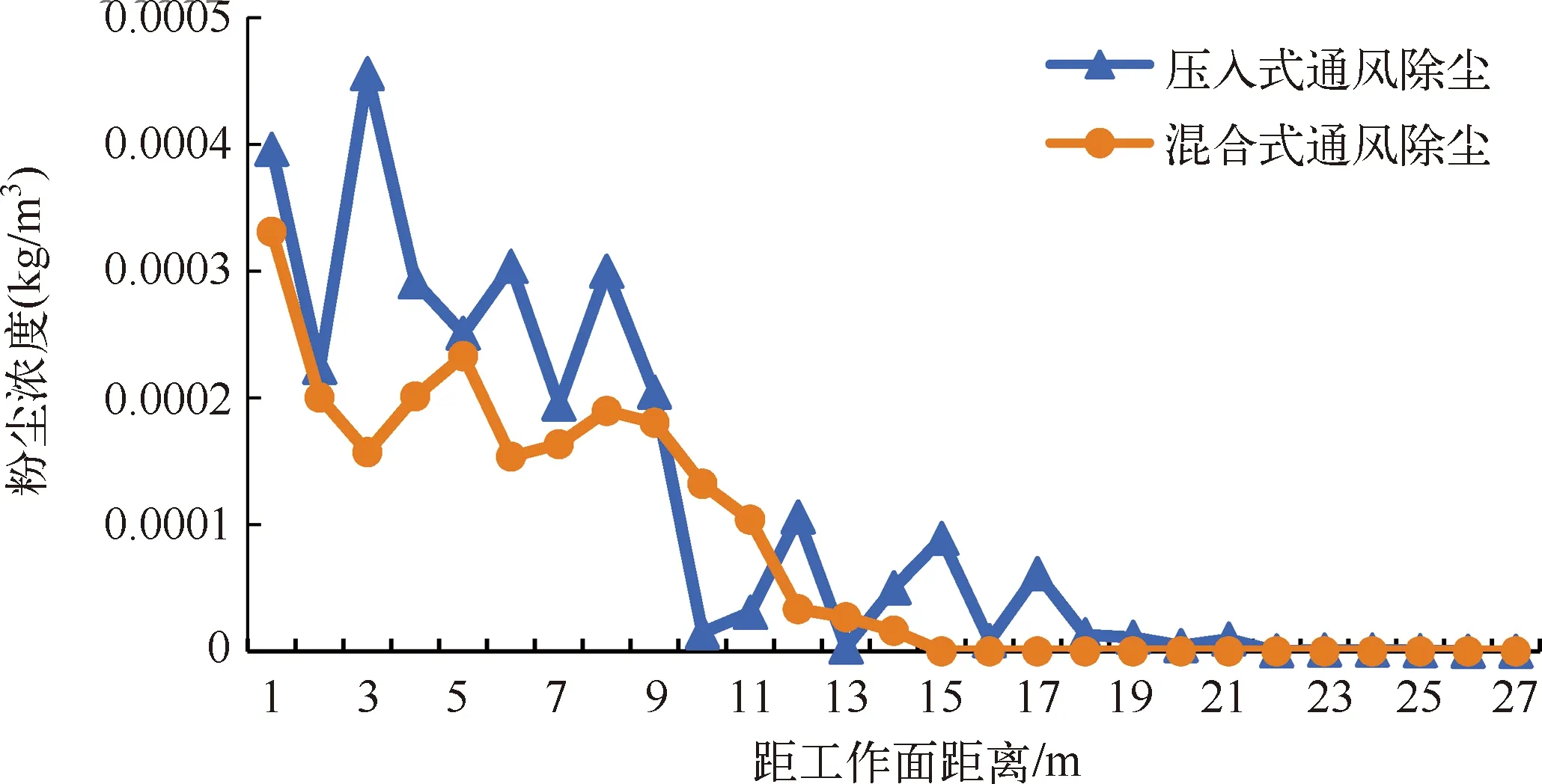

数值模拟后处理分析得出煤矿掘进面巷道的中的粉尘浓度分布如图8所示。

图8 不同通风方式下粉尘浓度分布图

由图8分析可知,采用压入式通风除尘方式情况下,掘进面巷道粉尘污染的最高值达到了4500 mg/m3,随后粉尘在风流的作用下降低减少,在距离综掘面20 m左右仍有小部分扩散。采用混合式通风除尘方式下,粉尘浓度随着与工作面距离变化不断减少,在距离工作面15 m时,粉尘浓度趋于稳定并降低至0。

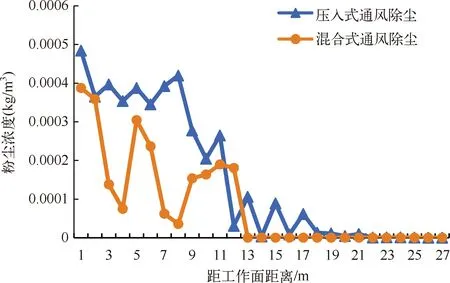

4 现场应用

按照《综掘面掘进作业规程》,抽出除尘系统吸风量需大于该集尘系统的风量要求,在中煤大同能源塔山煤矿掘进巷道中安装压入式风筒和混合式风筒,取15个测尘点进行,其中第一个距离工作面5 m,接下来各间隔5 m,采用两个采样器分别测定风量为270 m3/min时压入式和混合式通风时掘进巷道粉尘浓度,每个测尘点测定不少于三次,取最后结果平均值,最后结果如图9所示。

由图9分析可知,不同通风方式下,采用混合式通风除尘方式除尘效果更理想化。除尘效率可达到85%以上,验证了欧拉-拉格朗日模型数值模拟的可行性和模拟结果的准确性。

图9 不同通风方式下粉尘浓度测定曲线图

5 结论

(1) 压入式通风除尘时,巷道掘进面粉尘质量浓度大,粉尘变化多端且不易控制,严重时粉尘不规律扩散也会污染整个工作面。

(2) 通过分析掘进面混合式通风方式下的粉尘分布,得出采用混合式通风除尘系统状况下,掘进巷道的除尘效果最佳,可达到85%以上的除尘效率。

(3) 从模拟结果来看,混合式通风除尘还存在粉尘在掘进机周围循环往复现象,通风除尘还需要更进一步研究。