铸造用烤包器的优化设计

2022-07-15姚国涛

姚国涛

(晋能控股装备制造集团大同装备公司中央机厂,山西大同 037001)

0 引言

钢水烤包器是炼钢生产工序中重要的环节之一,是介于冶炼和浇注两个工序之间,烘烤的好坏直接影响产品的质量[1]。更有甚者,烘烤过程的不合格,直接导致整包钢水报废,其常见原因一是钢水包底部烘烤温度低,钢水注入钢水包,包底钢水率先凝固,包底塞头粘连,拔不出;另一种情况是烘烤速度快,不能及时排除水分汽化,造成耐火包衬产生裂纹。钢水在浇注前通常在钢水包内静置5~10 min,以利于钢水中钢渣及气体上浮,净化钢水。在静置过程中,钢水温度会降低,一是钢水表面热辐射,通常增加覆盖剂来减少热量损失;二是钢包包衬及钢包表面的热辐射损失,占整个过程热量损失的60%~70%,所以提前提高钢水包温度对减少熔炼时间、提高电炉寿命、降低能耗起到了关键的作用。

国内有的钢水包烘烤用一根煤气管道,加以鼓风机送风。这种烤包方式温度低,烤包过程热损耗大,能源需求量大;其次,烘烤过程不均匀,耗时长。有的铸造厂根据生产需要,投入烤包器。但这种烤包器属于人为手动式操作,没有严格的送风与供气流量比例,温度很难控制,还往往需要借助于人眼观察,这不仅不准确,耽误生产,还极易损坏钢水包。此外,燃料燃烧不充分,还造成能源的浪费。本文通过研究送风与供气流量比例及燃烧喷嘴直径的关系,加装PLC智能控制系统及温度曲线显示屏,分阶段地控制供气、送风流量[2],满足生产需要,达到节约能源的目的。

1 实验材料及方法

由于丙烷气体的燃烧温度能达到2600 ℃左右,热值较高,我们选用丙烷气体作为烤包器的气源,燃气管道前加装燃气流量计,可自动调节阀开度。辅助以大功率风机为助燃载体,风机加装变频装置,可以改变风机的功率,控制风速的大小。丙烷管路中通过电磁阀门控制燃气的通断。炉盖处加装电火花点火器(用于点火)及热电偶(用于检测钢水包温度)。电控模块加装流量调节和温度调节模块[3]。PLC模块控制各项参数,液晶显示屏便于输入各项参数及观察设备运行情况。通过液晶显示屏将各项参数输入PLC模块,首先由温度控制器将信号反馈给PLC系统模块,然后PLC把各项参数以电信号的形式输送给流量调节模块及风机变频模块,具体执行相关任务。

试验选用内高为1.3 m、直径为1.1 m、炉衬含50%左右Al2O3的底漏式钢水包。从室温升高到100 ℃时,应缓慢地升温,升温过快大量汽化水分无法排出,会产生破坏性蒸汽压力,使耐火包衬产生裂纹或掉皮现象。

试验过程选用3种直径不同的燃烧喷嘴,如图1所示,直径分别为φ40 mm、φ65 mm、φ85 mm,供气压力设置为160 kPa,燃气阀开度及送风量可连续性变化。

图1 燃烧喷嘴

试验分3种情况:一是选择合适的喷嘴;二是选好喷嘴后,控制好风量,改变供气流量;三是控制好气体流量,调整送风量。在改变参数过程中,不断观察温度控制曲线的变化,得出合适的空燃比例。

2 实验结果与分析

2.1 燃烧喷嘴直径对烤包的影响

图2为钢水包的温控曲线与燃烧喷嘴直径的关系。从图中可以明显看出,随着喷嘴直径加大,温控曲线上浮速度加快。这是因为随着喷嘴直径加大,气体单位面积的流速减小,火焰横向燃烧的面积增大,纵向燃烧距离缩短,使用φ85 mm的燃烧喷嘴,火焰不能到达包底,不满足烤包的要求。对于φ40 mm、φ65 mm两种喷嘴,前者产生的纵向火焰过长,横向过窄,钢包底部及侧壁烘烤程度不一致,后者纵向与横向火焰比例适当,烘烤均匀。因此喷嘴直径φ65 mm优于φ85 mm和φ40 mm。

图2 钢水包的温控曲线与燃烧喷嘴的直径的关系

2.2 燃气流量对烤包的影响

图3为钢水包的温控曲线与燃气流量的关系。从图中可以看出,随着燃气流量的增加,温控曲线上浮速率加快。从现场观察可以看到,火焰颜色逐渐变深,火苗散开有向上蔓延的趋势。这是因为燃气流量的加大,所需要的氧气量随之增加,而所供风量不足。为了得到更多的氧气向上蔓延,向上蔓延的火焰不仅减少烤包器顶盖的寿命,并且燃料的不完全燃烧增加燃气的损耗。虽然燃气流量的增加可以缩短烤包的时间,但是热效率明显降低。通过计算得出达所需的温度,阀开度为45,流速为26 m3/h,耗时12 min,阀开度为40,流速为24 m3/h,耗时15 min,一次烤包多耗费燃气为0.8 m3。通过对比发现,燃气流速40 m3/h要优于其他流速。

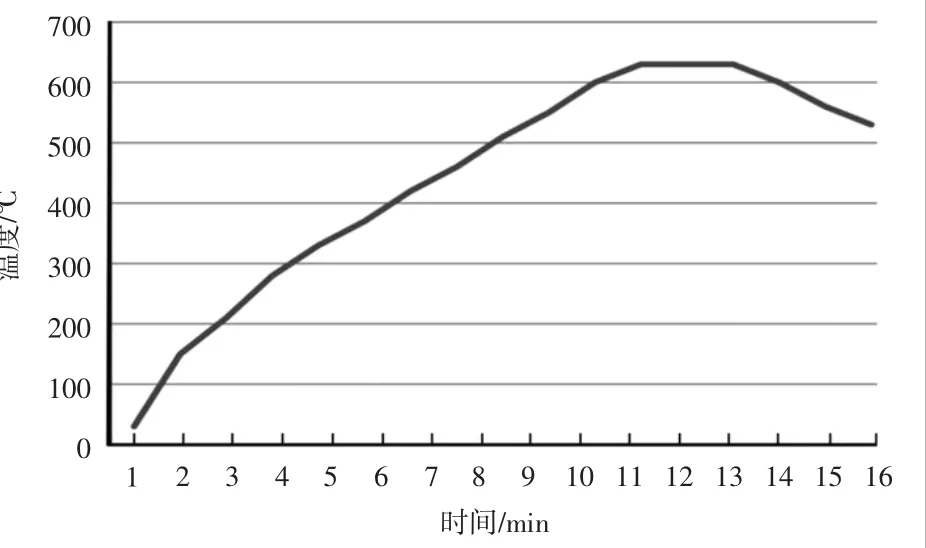

图3 钢水包的温控曲线与通风流量的关系

图3 钢水包的温控曲线与燃气阀开度的关系

2.3 通风流量对烤包的影响

图4为钢水包的温控曲线与通风流量的关系。刚开始点火时,由于未开启送风电动机,烤包器下方的火焰向上燃烧,随着风机功率的加大,通风量增加,火焰不断下移,直至火焰向下保持一个稳定的高度,继续增加热风机的功率,火焰高度不变,但是从温控曲线上可以看出,此时温度增加缓慢,直到不再变化。这是因为开始加热时钢水包温度较低,与火焰的温度相差比较大,温度升高快。随着钢水包温度的不断上升,对外温度的散失也加快,这时温度上升比较缓慢。当火焰燃烧的热量与散失的热量达到动态平衡时,温度出现一个峰值。再加大风机的功率,会发现温控曲线的峰值有一个缓慢的下降。这是因为随着空气气流的快速流动涌入,热交换加快,热量不断流失。说明在这一阶段升温发生逆转。此时空气流量为950 m3/h。

3 烤包器升温机理分析

烤包器烤包温度是由燃气流量、送风量及燃烧喷嘴共同作用的结果。供气流量太大,造成温度上升太快,水分汽化无法排出,使耐火材料产生裂纹或掉皮,影响钢水包寿命,同时燃料不完全燃烧,浪费资源,并且向上燃烧的火焰降低烤包器盖板的寿命。燃烧喷嘴直径过细,致使火焰辐射到达包壁距离增大,升温过慢,烤包时间长;喷嘴直径过大,会使火焰不能到达包底,满足不了烤包要求。风量太小会使燃料燃烧不充分,浪费能源;太大会加快空气循环,增加热量的散失。

4 设置程序参数

基于上述情况,我们在程序系统中设置3个温度段:第一阶段为230 ℃,送风流量设置为14 m3/min,燃气流量为0.4 m3/min;第二阶段为500 ℃,送风流量设置为15 m3/min,燃气流量为0.43 m3/min;第三阶段为750 ℃, 送风流量设置为17 m3/min,燃气流量为0.48 m3/min。

操作过程为:将预先计算好的各项参数(包括温度控制及时间控制)通过控制屏输入给程序单元控制器;先打开燃气总阀门及鼓风机,风机默认以最小功率运行(如果风机风量过大、过急不容易点燃);按点火按钮,此时烤包器燃气控制电磁阀自动打开,点火装置产生电火花,烤包器点火成功;如果2 s时间后燃气未点燃,电磁控制阀门自动关闭,切断燃气通道;点燃成功后烤包器按设定参数运行。参数设定总共分3个阶段:第一阶段目标值为230 ℃,升温时间为3 min,保温时间为2 min;第二阶段目标值为500 ℃,升温时间为1 min,保温时间为1 min;第三阶段目标值为750 ℃,升温时间为2 min,保温时间为2 min。点火后进入第一阶段,设备自动调节风机风量及燃气流量大小,当达到预定温度后,保温一段时间后再进行第二阶段运行,此时风机风量及燃气流量重新自动调整。在达到预定温度后保温一段时间,进入第三阶段烘烤。烘烤结束后发出声光提醒,燃气自动关闭发出报警信号。

5 结语

通过计算合适的空燃比(25:1),使燃料充分燃烧,节约生产成本,并结合实际生产情况制定出各项操作参数,实现了钢水包烤包温度的自动化控制,为铸造冶炼的烤包环节向智能化发展提供了参考依据。