基于图像处理的波纹补偿器故障监测系统

2022-07-15李宝志倪洪启何崇玉方敬惟孟宪春

李宝志,倪洪启,何崇玉,方敬惟,孟宪春

(1.沈阳化工大学 机械与动力工程学院,沈阳 110142;2.秦皇岛北方管业有限公司 河北省波纹膨胀节与金属软管技术创新中心,河北秦皇岛 066004)

0 引言

波纹补偿器作为管道的重要补偿元件,其主要通过波纹管的有效伸缩变形,用以吸收管道因温度变化、机械冲击等原因而产生的尺寸变化。但是,其工作的主体波纹管相对来说较为脆弱,极容易发生损坏,进而导致波纹补偿器失效,引发事故[1]。

因此,十分需要对波纹补偿器进行实时安全监测,但传统的波纹补偿器故障监测,往往是需要派具有丰富经验的维护人员到现场定期检查,依靠自己的经验来判断波纹补偿器的故障情况,从而提出解决办法。为此,不仅投入了大量的人力物力成本,还存在着极大的安全隐患[2]。针对上述问题,设计了一种基于图像处理的波纹补偿器故障监测系统来对波纹补偿器进行实时的故障监测。

1 监测系统总体方案设计

监测系统主要由图像处理模块以及单片机控制的温度、压力采集模块构成。系统设计流程如图1所示。

图1 系统设计流程图

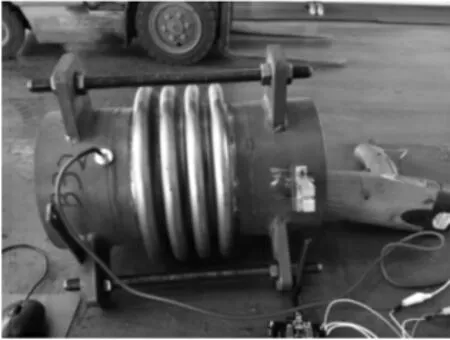

本系统通过工业CCD相机采集波纹补偿器图像信息,并处理计算出波纹补偿器轴向整体尺寸以及波距,利用单片机控制系统采集温度信号和压力信号,以上述所计算出的参数进行波纹补偿器的故障监测,图2为工业CCD相机所采集到的波纹补偿器图像信息。

图2 波纹补偿器图像信息

2 图像处理模块

2.1 改进Canny算子边缘检测

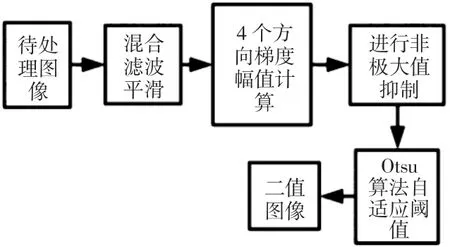

针对Canny算子在提取波纹补偿器轮廓边缘上的缺陷分析,对Canny算子进行了3方面的改进优化[3-5],图3为改进Canny算子流程图。

图3 改进Canny算子流程图

2.1.1 混合滤波平滑

本文混合滤波设计中,将中值滤波的输出作为双边滤波的输入,可以更好地消除噪声,保留边缘信息[6],图4为降噪流程图。

图4 降噪流程图

1)中值滤波。中值滤波是一种非线性滤波,其用像素点的邻域灰度值的中值来代替该像素点的灰度值,对消除椒盐噪声、保护边缘信息效果尤其显著。公式如下:

而加权系数w(i,j,k,l)取决于空域核和值域核的乘积;(i,j)、(k,l)分别指2个像素点的坐标,g(i,j)为输出的像素值,f(k,l)为在点(k,l)处的像素值,f(i,j)为在点(i,j)处的像素值。

2.1.2 改进梯度幅值和方向计算方法

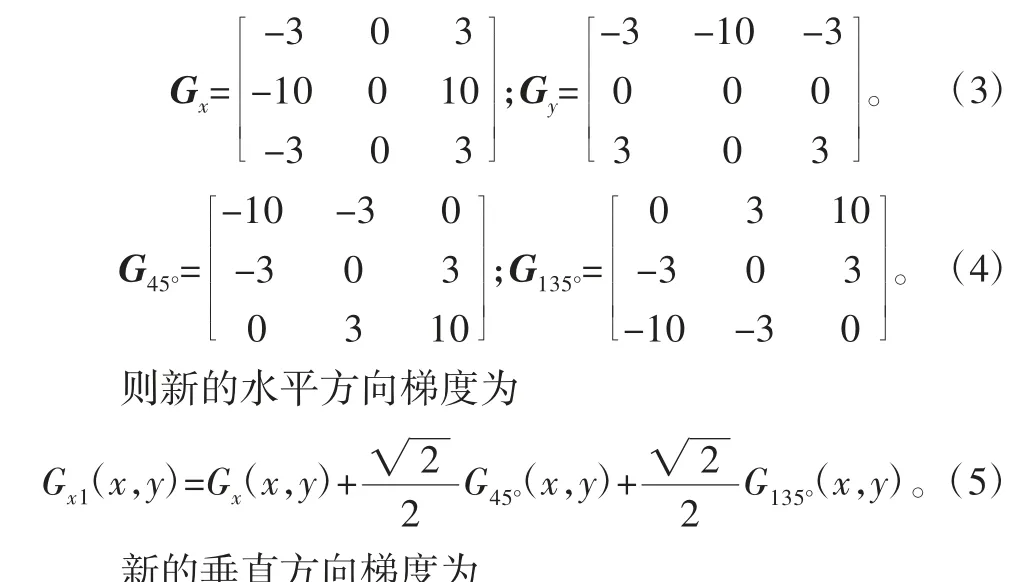

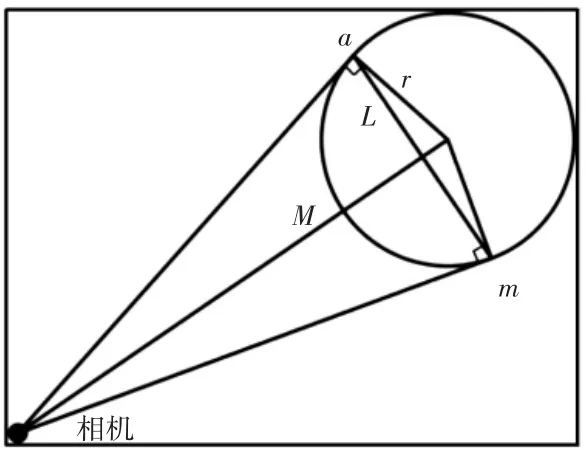

使用Scharr算子取代Sobel算子,并且添加45°方向和135°方向的梯度幅值计算[7-10],采用3×3邻域有限差分,以减少噪声的干扰,提高轮廓边缘提取精度,4个方向上的模板如下:

将图像中的像素按灰度值用阈值T分为两类C0和C1,C0由灰度值在[0,T]的像素组成,C1由灰度值在[T+1,L-1]的像素组成,整幅图像的均值:

2.2 轴向尺寸检测

利用波纹补偿器形状的特殊性,对经改进Canny算子检测出的二值化图像进行取点操作:取最左侧图像灰度值为1的点;取最右侧图像灰度值为1的点;取最上侧图像灰度值为1的点;取最下侧图像灰度值为1的点,取点情况如图5所示。

图5 标注特征点图像

得出边缘特征点坐标之后,需要先计算图5中a点与m点、f点与g点的横坐标差值的绝对值,分别设为lam与lfg;再计算b点与c点、c点与d点、d点与e点、h点与j点、j点与k点、k点与l点、b点与e点、h点与l点纵坐标差值的绝对值,分别设为lbc、lcd、lde、ljh、lkj、llk、lbe、llh。

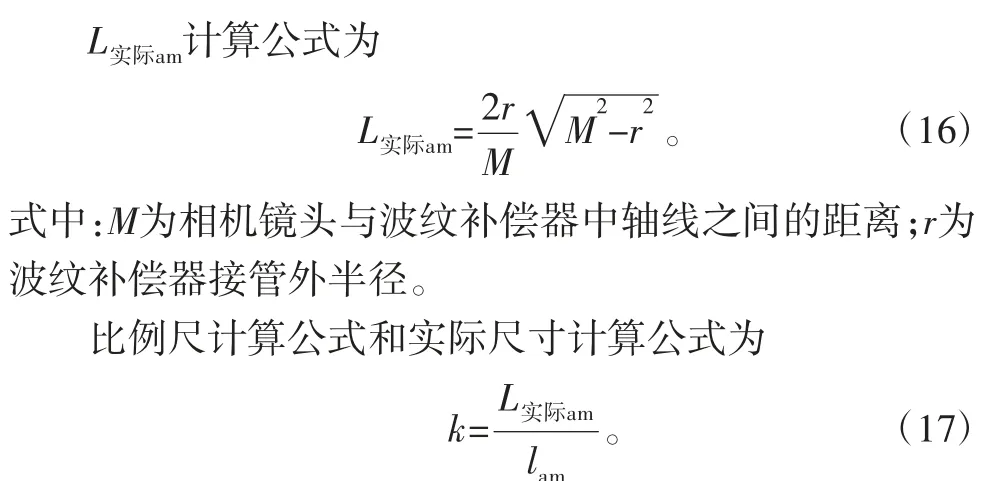

由于图5中am和fg部分是与碳素钢管道相连接,且管道壁厚较大,故其变形可相对忽略不计。由此可知,默认图5中接管位置(am和fg部分)的尺寸是不会发生变化的,故可通过参照物相机标定法,进行尺寸求解。设波纹补偿器接管处对应a点与m点、f点与g点实际尺寸为L实际am、L实际fg,并且实际中L实际am=L实际fg。由lam与Lam的关系得出比例尺,计算lbc、lcd、lde、llk、lkj、ljh、lbe、llh的实际尺寸,分别设为L1、L2、L3、L4、L5、L6、L左总长、L右总长。L实际am所代表的尺寸并非为波纹补偿器接管外径,它是由波纹补偿器接管外径跟相机标定距离所决定的,a点、m点所在位置俯视图如图6所示。

图6 a、m所在位置俯视图

式中:L实际am为am实际尺寸;lam为图像中m点与a点横坐标之差的绝对值;k为比例尺。

式中:LK为计算的实际尺寸;l为指定坐标间差值的绝对值。

3 单片机控制的温度、压力采集模块

本模块选取AT89C52 单片机、ADC0808 转换器、DS18B20数字温度传感器、电阻式应变压力传感器等硬件[12-14],使用Keil uVision3平台作为单片机开发工具应用软件,并以普中程序烧录软件将调试成功的.HEX的十六进制可执行文件进行导入工作。图7为单片机系统主程序流程图。

图7 单片机系统主程序流程图

图7表示单片机系统初始化后,调用数据采集程序,进行温度、压力信号采集,将采集的信号进行A/D转换[15],然后调用上传程序,所需数据发送至PC端存储,数据采集子程序以及A/D转换子程序流程如图8所示。

图8 数据采集及A/D转换子程序流程图

4 仿真实验及结果分析

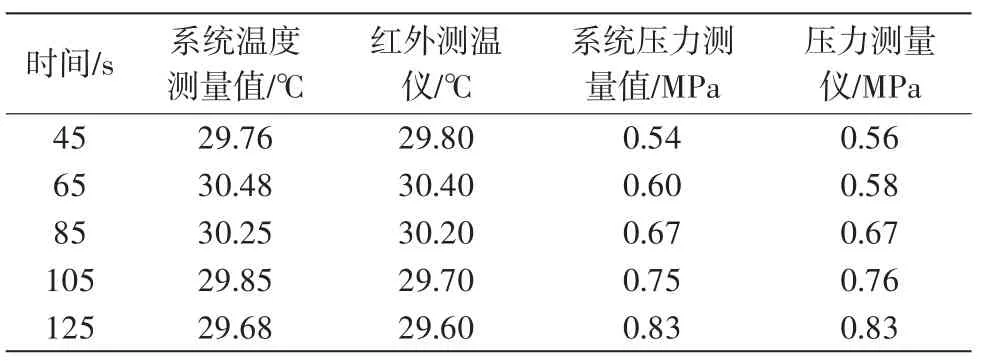

为了验证基于图像处理的波纹补偿器故障监测系统的可靠性,选用接管位置直径尺寸为160 mm、4波纹的波纹补偿器进行仿真实验。实验开始前将工业CCD相机水平放置,相机标定距离M设为500 mm;将带有磁性触头的DS18B20数字温度传感器安装于波纹补偿器接管表面,并在接管上打孔嵌入电阻式应变压力传感器。下述实验中,都用了对应仪器对本系统所检测的尺寸、温度、压力等数据进行了验证。图9为加热模拟仿真实验,图10为打压模拟仿真实验,表1为温度、压力测试数据对照表。

图9 加热模拟仿真实验

图10 打压模拟仿真实验

表1 温度、压力测试数据对照表

从表1可看出,随着工业加热电风筒的持续加热和打压台的打压,监测系统所测得的温度、压力等数据也在持续变大,证明本监测系统能够对波纹补偿器的状态变化做出敏锐响应,并迅速给出所测参量数据,并且检测出的数据经验证具有可靠性。表2为轴向尺寸测试数据对照表。

通过对波纹补偿器尺寸精度进行分析,当尺寸精度精确到0.1 mm时,已经能够满足波纹补偿器的尺寸检测要求。并且通过表2中数据,可以直观地看出,波距的尺寸随着打压台的不断加压是均匀变化的,也就是说波纹补偿器自身在被压缩时,相邻波纹之间在轴向上是等距变化的;若波纹补偿器轴向尺寸的变化是不均匀的,在一定范围之内波纹补偿器自身是可以承受的,当超过一定限度,就会造成波纹补偿器的损坏,以此实现更加安全且全面的监测,经游标卡尺验证数据具有可靠性。

表2 轴向尺寸测试数据对照表

5 结论

1)使用改进Canny算子的边缘检测技术能够很好地检测出波纹补偿器的轮廓边缘,设计的轴向尺寸检测方案能够很好地检测出轴向尺寸;

2)应用单片机控制的温度、压力采集模块能够迅速准确地对波纹补偿器温度、压力信号进行采集、转换,然后稳定地上传到PC端进行存储。

综上所述,基于图像处理的波纹补偿器故障监测系统能够平稳且全面地实现对波纹补偿器的故障监测,从而保证生产得以安全有效地进行。