自动化立体仓中堆垛机存取货路径优化问题研究

2022-07-14王玉聪何杰明廖云飞

王玉聪,何杰明,廖云飞,冯 浩

(1.天津大学管理与经济学部,天津 300072;2.广东烟草惠州市有限责任公司,广东惠州 516000;3.中国烟草总公司广东省公司,广东广州 510610)

0 引言

随着物流运输业的飞速发展,物流中转、配送需求不断增多,为了更好地满足运输需求,越来越多的物流中心选择使用先进的机械设备来代替人力劳动,既降低了成本,又提高了运作效率。自动化立体仓是现代物流技术领域出现的一种新型仓储方式,其主体由货架、巷道式堆垛起重机、出入库工作台和自动运进运出及操作控制系统组成,利用立体仓库设备企业实现了仓库货位合理化、存取自动化、操作简便化。在自动化立体仓库这整个系统中,堆垛机的调度优化是提高仓库作业效率的关键,因而研究自动化立体仓库堆垛机的调度问题具有重要的理论价值和现实意义。

1 问题及模型

1.1 问题描述

本文研究一个自动化立体仓的堆垛机路径规划问题。已知某物流配送中心拥有一个2排m列n层(共m×n×2个货位)的高层立体货架,货位的长度为L、高度为H,每个货位可存放一个托盘,出入库平台设在高层立体货架一侧的底层(第0层)。该货架的所有出入库任务由一台巷道堆垛机完成,其在水平方向和竖直方向的移动速率分别为vx和vy,堆垛机每次只能搬运一个托盘。现有一批待入库和待出库的任务单,出入库的货位无先后顺序要求,且已知每个任务对应的货位坐标。该问题的目标是,合理规划堆垛机的移动路线(即规划所有任务的完成顺序),使得堆垛机完成所有任务的总耗时最短。

1.2 模型假设

为简化模型,本文结合实际情况做出如下假设:

(1)不考虑货架上的实际存货情况,即默认入库任务所对应的货位为空货位,出库任务所对应的货位存有货物。

(2)堆垛机水平和竖直方向的移动相互独立且均为匀速运动,堆垛机在两货位间的移动时间取其水平和竖直方向中较长的时间。

(3)不考虑堆垛机的启动和制动过程,忽略装卸货时间。

(4)不考虑托盘(货物)的实际大小,货位间距即为堆垛机的移动距离。

(5)堆垛机在同一位置,对巷道左右两排货位均可操作,不考虑两排货位间距离。

1.3 模型建立

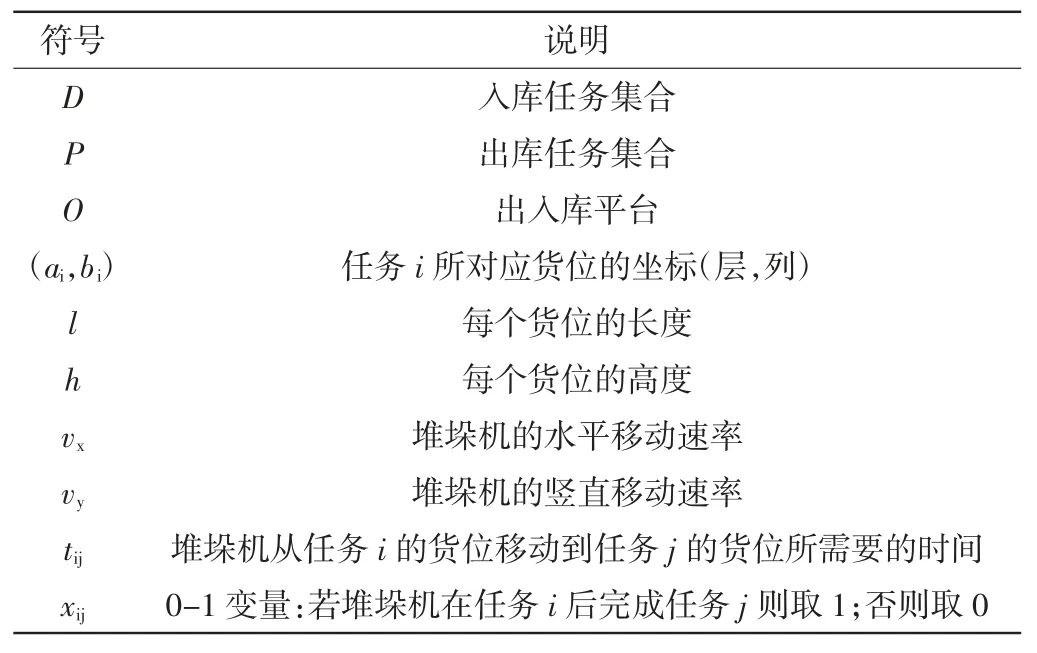

模型建立所用符号说明见表1。

表1 模型建立所用符号及说明

模型分为单一作业模式和复合作业模式两种。

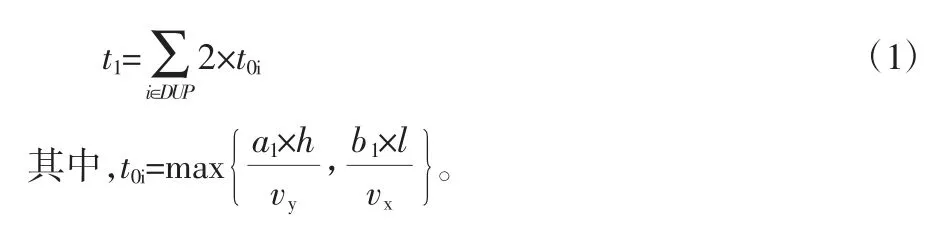

(1)单一作业模式。单一作业模式下,堆垛机需要不断往返于出入库平台与任务相对应的货位之间,其完成全部任务是时间随着具体任务的确定而定,与任务的顺序无关,也不存在路径优化问题。堆垛机在单一作业模式下完成全部任务的总耗时为:

(2)复合作业模式。复合作业下,堆垛机可选择依照已有的出入库顺序逐一完成任务,或对任务进行重新排列,达到路径优化的效果。复合作业模式下的优化模型如下:

其中,式(2)为目标函数,表示最小化完成全部任务的总时间;式(3)、式(4)限制每个任务所对应的货位被访问一次,且出入度相等;式(5)给出了堆垛机从任务i的货位移动到任务j的货位所需要的时间表达式;式(6)为决策变量的取值范围。

2 实验结果

对堆垛机的作业进行实验计算,使用JAVA编程,计算堆垛机单一作业模式下的总作业时间,并使用求解器求解复合作业模式下的路径优化模型,得到符合作业模式下的总作业时间。调用的求解器为IBM ILOG CPLEX 12.8,运行环境为Intel(R)Core(TM)i5-6200U CPU@2.30 GHz 2.40 GHz处理器和4 GB内存计算机。

2.1 算例及参数

根据实际情况,设货架共包含2排42列10层的货位,每个货位长1.5 m、高2 m,堆垛机水平方向的移动速率为1.5 m/s,竖直方向的移动速率为0.5 m/s。

随机生成一批出入库混合任务及其对应的货位坐标。按照算例中出入库任务的数量多少分为:I类,即以入库任务为主(入库任务数量约为出库任务数量的2倍);O类,即以出库任务为主(出库任务数量约为入库任务数量的2倍);IO类,即均衡任务(出入库任务数量大致相等)。算例共包含小、中、大6种规模,任务总数分别为30、100、200、300、400和500个,每种规模下包含3类算例各10个。

2.2 实验结果

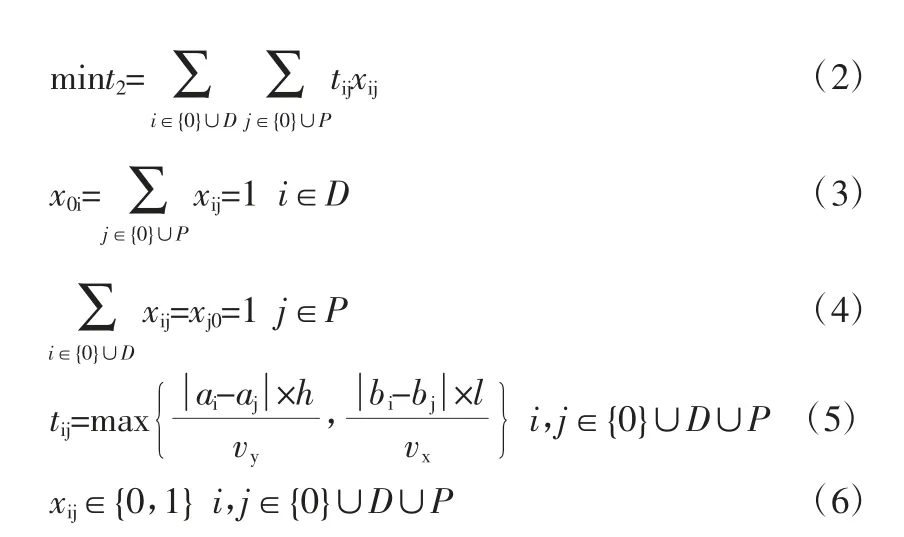

表2为堆垛机单一作业和复合作业两种模式下的完成每种规模的算例任务的平均总耗时。其中,最后一列表示复合作业与单一作业相比,堆垛机耗时的减少的百分比,其计算公式为

表2 算例计算结果

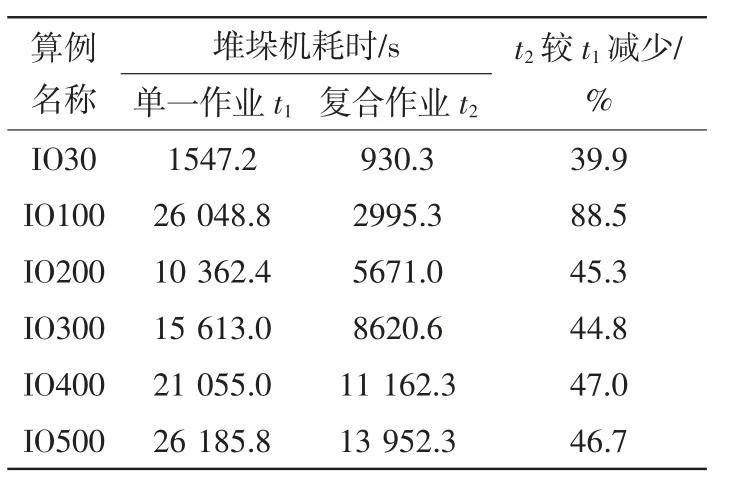

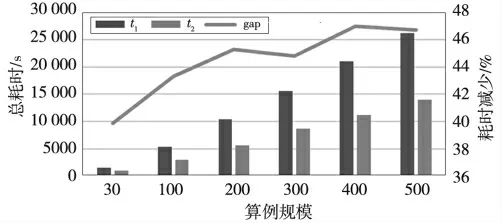

图1展示了堆垛机完算例任务总耗时,以折线图的形式展示了复合作业较单一作业的完成任务总耗时减少百分比随算例规模的变化趋势。

图1 算例计算结果

从表2和图1可以看出,对于所有算例,堆垛机在复合作业模式下的完成任务总耗时小于单一作业模式。复合作业模式下出入库作业的结合在很大程度上减少了堆垛机的空载移动,有效提高了堆垛机作业效率。此外,耗时减少百分比随算例规模的增加而增加。因此,企业应当尽量将出入库任务配合起来,充分利用堆垛机的每一次移动,尤其是当出入库任务量非常大时,采用优化的复合作业模式是有必要的。

3 结论

本文研究了自动化立体仓中堆垛机路径优化的问题,堆垛机的出入库作业可分为单一作业和复合作业两种模式:在单一作业模式下,对于给定的出入库任务,堆垛机完成任务的总耗时确定值;在复合作业模式下,堆垛机可按给定的任务顺序依次完成出入库作业,或对任务进行重新排列,进而优化移动路径,提高作业效率。针对两种作业方式,本文分别给出了堆垛机完成任务的总耗时的计算方法,并针对复合作业建立了相应的数学优化模型,以求解最优的路径及对应的总耗时。

本文随机生成了6种规模的实验算例,分别对两种作业方式下的完成任务总耗时进行计算。计算结果表明,复合作业较单一作业而言耗时较少,复合作业带来的耗时减少百分比随着算例规模的增加而增加。因此,企业采用堆垛机的复合作业模式是有意义的,应尽量将出入库的作业配合完成,充分利用堆垛机的每一次移动,尤其是当出入库任务量非常大时,这种优化显得尤为重要。