基于6σ的封严板尖端分层控制的研究与应用

2022-07-14胡航兵

胡航兵,刘 文

(航空工业成都飞机工业(集团)有限责任公司,四川成都 610092)

0 引言

近年来,先进复合材料的研发发展迅速,由于其模量、强度、抗腐蚀、耐疲劳等性能方面的优异表现,直接迎合了航空、航天和国防等尖端技术领域的需求[1]。新一代战斗机主承力结构较多采用了复合材料整体化结构,对飞机平台的减重、减阻和实现多功能有较大的贡献[2]。

复合材料具有密度小、强度高、比模量大的特点,但其抗冲击强度弱。封严板作为某型机复合材料整体化结构,具有薄壁、复杂外形、存在闭角(凸缘面和腹板面形成角度<90°)的特点。其制造采用手工铺叠、热压罐成型工艺,脱模困难,易受到外力冲击造成分层。团队成员以现场零件为研究对象,通过应用6σ方法对零件分层,从工艺流程、方法、工装工具改进等方面进行历史数据收集、测量系统分析,寻找影响尖端分层的主要原因,针对主要原因制定改进措施并进行可行性分析,提出避免封严板尖端分层故障后续研究方向与研究目标,降低尖端分层故障的DPMO(Defects Per Million Opportunities,百万机会的缺陷数)。

目前,封严板在手工铺叠、热压罐成型工艺、脱模过程中容易受到外力影响,造成零件分层,严重影响了产品交付和公司印象,顾客抱怨,要求尽快改进。为满足顾客要求,基于6σ方法,解决封严板尖端分层的质量问题,提高零件合格率[3]。

1 项目简介

1.1 组建团队

针对封严板尖端分层故障的数据分析情况,找到关键影响,确定了课题名称,成立由工艺人员、生产工长、工人及质量控制人员组建的专项改进团队。

1.2 项目意义

质量攻关团队对2020年9月—2021年3月某型机封严板零件投产情况进行统计分析发现共投产54件,其中23件零件尖端分层,出现故障,合格率为57.4%,造成大量的产品报废或返工,导致成本增加,对后续产品的准时交付造成严重影响。项目组成立专项团队进行专项改进活动,计划将封严板零件尖端分层故障数的DPMO从426 000降低为85 200,改善80%。

项目缺陷定义(图1):当零件完成脱模后,检验人员使用UMS-GO超声波检测仪对零件尖端50 mm区域进行检查,当检测仪出现异常波形且振幅超过标准闸门时,判定为出现封严板尖端分层故障。

图1 缺陷定义

2 故障分析

针对封严板零件尖端分层故障,团队成员开展了现状调查,结合现状调查的情况,从“人、机、料、法、环、测”六大因素入手,分析影响封严板零件尖端分层的因素,绘制影响合格率的因果图(图2)。通过采用因果图分析法确定可能影响封严板零件尖端分层的关键因素:X1脱模工具、X21零件移动距离、X31脱模材料,针对以上3条影响因素开展数据收集,制定数据收集计划表。

图2 因果图分析

经过对收集的历史数据分析验证,发现X1脱模工具、X21移动距离的P<0.05,表明脱模工具,零件移动距离对造成缺陷的影响有显著不同,所以关系成立;X31脱模材料的P>0.05,它对缺陷状况没有显著不同,所以关系不成立。根据优势比对发现:对封严板尖端分层产生影响最大的是移动距离,其次是脱模工具,从而找到了影响Y的关键Xs(关键因素)。

3 测量系统

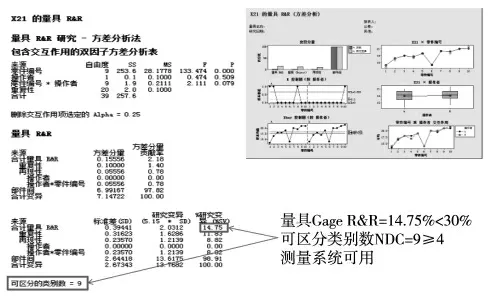

针对关键因素X21零件移动距离的测量方法及过程,团队开展了测量系统分析,通过包含交互作用的双因子方差分析法得出:量具Gage R&R=14.75%<30%,可区分类别数NDC=9≥4,测量系统可用,数据如图3所示。

图3 测量系统分析

4 机理分析

通过数据分析,得到造成封严板零件尖端分层故障的主要原因:脱模工具、零件移动距离是影响Y的关键Xs。以下从机理层面分析Xs对Y的影响。

4.1 脱模工具对尖端分层的影响

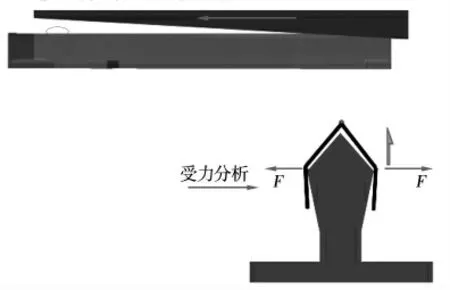

脱模时零件尖端应力集中,工具对零件尖端冲击可能导致零件分层;起子使用角度不易控制,产生冲击的机会大,应力也大;楔子角度固定,产生冲击的机会小,冲击力也小,如图4所示。

图4 脱模工具对尖端分层的影响

4.2 移动距离对尖端分层的影响

取零件时,若零件移动距离不够,取零件的冲击力在零件尖端应力集中,导致零件分层,如图5所示。

图5 移动距离对尖端分层的影响

通过机理分析可以看出,脱模工具和零件移动距离分别是导致尖端分层的原因,与基于数据的原因分析结论相同,因此,脱模工具和零件移动距离控制是影响封严板零件尖端分层故障的主要原因。

5 优化改进

项目组成员对封严板在手工铺叠、热压罐成型工艺、脱模过程加工流程进行分析后发现:在脱模松边时,工人可选取起子和楔子作为松边工具,导致尖端质量不稳定,应采用楔子作为松边工具;在取出零件时,因移动距离不够导致尖端产生分层,因此取出零件时,必须保证零件向前移动距离不小于20 mm,再取出零件,改进前后流程如图6所示。

5.1 确定控制方案

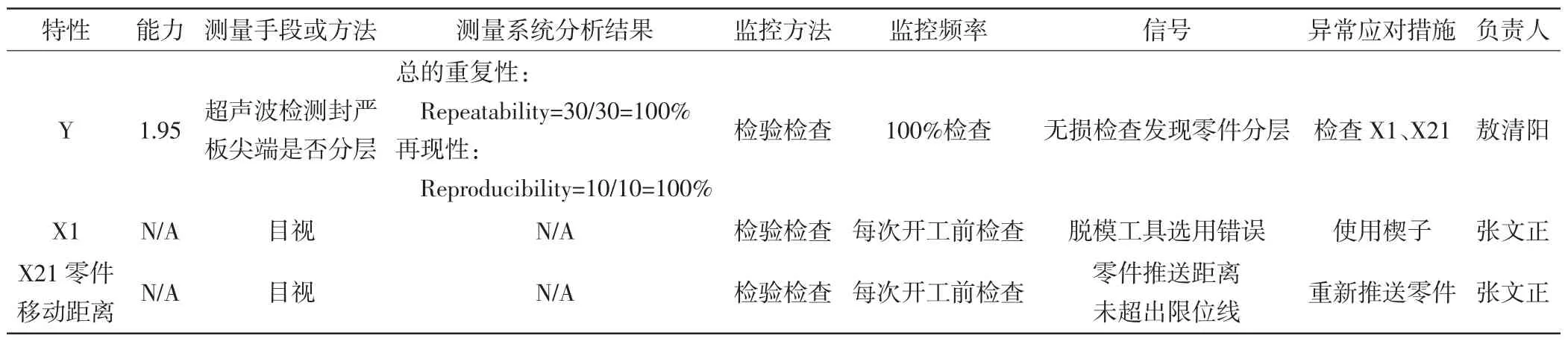

针对前期确定的关键因素脱模工具和零件移动距离的改进措施编制工艺文件,明确采用楔子进行脱模,编制脱模标准作业书,明确零件脱模流程;返修工装,在工装零件刻线前20 mm处返制限位线,流程优化及控制方法见表1。

表1 流程优化及控制方法

5.2 项目控制计划

根据改善要点,在流程中增加粗加工余量、定位面检查的环节,对关键因素进行控制,项目的控制计划见表2。

表2 流程控制计划数据单

6 改进效果

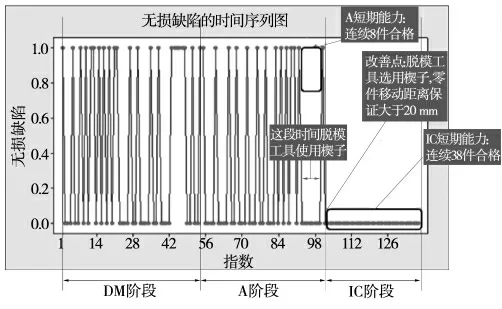

封严板零件脱模流程关键因素脱模工具、零件移动距离改进后,对项目改进各阶段的情况及数据进行对比后发现项目改进效果较好,对比情况如图7所示:改进后实际将尖端板分层的DPMO降至25 000,改善94.2%。

图7 尖端故障Y的时间序列图

7 风险评估

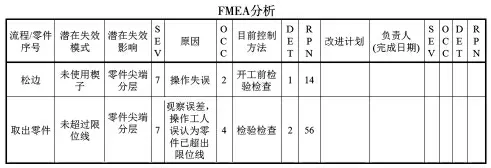

在使用楔子、取出零件时控制移动距离后,项目改进小组对改进方案可能带来的风险采用FMEA方法进行风险评估(图8),经分析得出RPN<120,属于低风险。因此本课题在技术原理和工艺条件方面具有可行性,课题的实施过程无风险,可以达到预期成果,无需进一步制定风险管控方案。

图8 FMEA分析

8 结束语

通过对封严板尖端分层控制的研究与应用,团队成员对封严板尖端分层控制过程及工艺技术方面有了更深入的了解,取得了封严板尖端分层故障控制的有效突破,找到了造成封严板尖端分层故障的主要原因,有针对性地制定改进措施,有效提高了该零件的一次合格率,使零件整体的质量得到了提升并为后续封严板尖端分层故障控制6σ质量工具的推广应用起到了积极的推动作用。