柱塞式往复注水泵曲轴断裂分析与优化措施

2022-07-14朱传智赵君普朱浩波

朱传智,赵君普,朱浩波,宋 健

(渤海石油装备制造有限公司钻井装备公司工业泵制造厂,天津 300280)

0 引言

柱塞式往复注水泵是油田开发的常用设备,由多种零部件组成,其中曲轴具有强制润滑降温作用。随着近年来强化机型研发及生产,各类失效事故时有发生,作为一种突发性事件,泵失效前往往无先兆,难以预测发现,不仅降低了安全系数,而且会造成一定的损失与危害[1]。因此,掌握柱塞式往复注水泵曲轴断裂失效的原因,并采取措施进行优化处理尤为迫切。通过宏观、微观、金相分析及力学性能试验,对泵曲轴失效原因进行探讨,并提出优化对策。

1 问题

某油田作业区注水站于2020年11月正式投入使用,共有4台撬装结构柱塞式往复注水泵(图1),日常有2台处于运行状态,额定流量760 m3/d。该注水站下辖90口注水井,实际注水流量为1950 m3/d。注水泵经螺栓安装于钢结构,并连接下层钢结构,曲轴材质为球墨铸铁,符合相关执行标准。采用单铸试样的方法对曲轴的材料强度、金相组织等进行检测,检测结果与标准相符。检测曲轴失效侧断口,发现主要存在如下问题:①存在明显的振动,螺栓有松动迹象;②注水泵工作时有敲击声;③盘根与柱塞损坏、更换频繁;④注水泵振动超标,不符合要求;⑤油泵固定基座、电机轴流风机支架断裂。

图1 撬装结构柱塞式往复注水泵

2 曲轴断裂失效分析

2.1 曲轴断口宏观与微观分析

(1)宏观分析。失效曲轴断口较为平齐,未出现明显的塑性变形,仅有小部分区域出现碰撞,有金属光泽感。端口扩展区呈现出两种形貌,中间颜色深且较为粗糙,其他区域较为平整,颜色浅。自连杆轴颈至曲柄出现明显的裂纹,裂纹萌生后呈圆弧扩展,由于强度不足,最终出现断裂[2]。

(2)微观分析。在断口位置取样,处理后在电子显微镜与金相光学显微镜下对断口微观形貌进行观察。可以发现裂纹源区的断口属于沿晶断裂,裂纹扩展区域有明显的压平迹象,考虑是疲劳载荷的结果[3]。在颜色较深区域发现扩展区域石墨球较少呈不均匀分布状态,颜色较浅区域的石墨球呈均匀分布状态(图2)。

图2 石墨球呈均匀分布

2.2 曲轴断口金相分析

首先在断口取样,经过取样分析,可以发现在裂纹源区与断口扩展区域石墨球化呈现出明显的不均匀分布状态,珠光体作为曲轴材料的金相组织,其中的铁素体呈不均匀分布。根据金相检验结果(表1)判断失效曲轴的石墨球化等级及金相组织均与材质要求的标准不符。

表1 曲轴断口金相分析结果

3 力学性能分析

3.1 拉伸试验

选择失效曲轴取样进行拉伸试验。分别在1/4半径与1/2半径处中心位置取样,检测其抗拉强度分别为560 MPa、455 MPa、450 MPa,屈服强度分别为440 MPa、400 MPa、401 MPa,中心位置伸长率1.0%。GB/T 1348—2016要求材质抗拉强度应达到900 MPa,伸长率应在2%以上,试验结果显示其抗拉强度、伸长率均与GB/T 1348—2016的材质要求不符。

3.2 冲击试验

分别在失效曲轴距离1/4半径与1/2半径处中心位置取样,规格10 mm×10 mm×55 mm,温度均为21℃,做冲击试验,吸收能量均为3 J。在GB/T 1348—2016中尚未对材质铸件作出明确的规定[4]。

3.3 布氏硬度测试

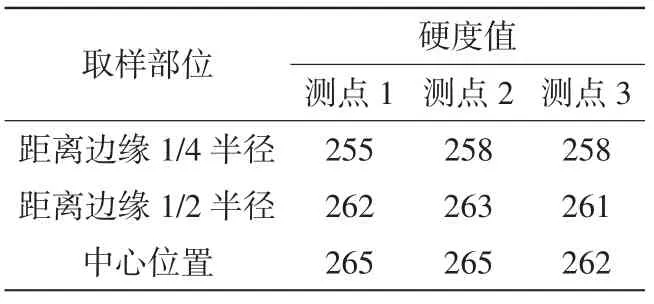

在失效曲轴上取样做布氏硬度测试(HBW/10/3000),测试结果未能达到GB/T 1348—2016的要求(表2)。

表2 布氏硬度测试结果HBW/10/3000

3.4 力学性能分析

失效曲轴的抗拉强度、伸长率及布氏硬度等性能测试结果与GB/T 1348—2016标准均不符合,且夏比冲击功能处于较低状态。若无法严格按照工艺与流程执行各项生产,将会导致球墨铸铁存在明显的缺陷,导致材料性能达不到要求。在生产过程中,通常利用单铸试样的方法实现对球墨铸铁曲轴质量的控制,但该方法难以确保曲轴性能完全符合要求。

4 曲轴断裂失效原因与优化策略

4.1 曲轴断裂失效原因分析

作为柱塞式往复注水泵的组成部件之一,曲轴直接影响着水泵的性能和使用寿命。由于曲轴在大负荷下工作,扭矩和转矩的作用不断变化,所以易出现弯曲疲劳断裂、轴颈磨损等故障。本研究通过拉伸试验发现曲轴本体材料抗拉强度及伸长率均达不到要求;夏比冲击试验反映出曲轴本体材料存在较低的冲击功;通过布氏硬度测试发现其硬度达不到材料要求[5]。宏观形貌分析显示曲轴断口呈现出明显的脆性疲劳特征,裂纹自曲轴连杆轴颈位置开始直至曲柄连接位置,呈现出较大的几何尺寸变化,该位置是应力集中部位,极易产生裂纹。曲轴服役期间,随着疲劳载荷的增加,在应力集中部位产生裂纹,裂纹不断扩展引起断裂。根据上述现象,可以将曲轴断裂失效原因总结如下:

(1)材料抗拉强度低。失效曲轴抗拉强度测试值为450~560 MPa,是材料抗拉强度标准要求的50%~62%。

(2)材料韧性不足。夏比冲击功试验结果显示材料脆性高,且伸长率低,与同等抗拉强度牌号球墨铸铁相比,抗疲劳强度低。

(3)疲劳载荷高。注水泵通常是由螺栓固定在两层钢结构上,大多数是撬装结构,当注水泵运行时,螺栓会发生松动,导致注水泵与钢结构之间产生较大的间隙,增加了注水泵振动幅度。当注水泵处于正常工作状态,螺栓会出现松动,甚至多个部件发生损坏,注水泵出现严重振动,提示曲轴存在较高的疲劳载荷。

断裂分析:①曲轴修理时采用的焊接工艺是堆焊[6],这一过程破坏了曲轴的动力平衡,如果修复后没有进行其他的平衡检查,不平衡的测量就会超出标准,造成发动机的剧烈振动,导致曲轴断裂;②曲轴机油在长期使用后容易变质,或因严重超载、超负荷运转等原因,造成发动机长期超负荷运转而引起烧瓦事故。引擎烧毁,曲轴磨损严重,断裂。

(4)曲轴断口裂纹源区球化石墨不足。球化石墨呈现出集中分布的特点,但在组织分布方面存在明显的不均匀现象。研究发现,不均匀的组织会在一定程度上导致内应力的增加,使得曲轴内部应力在某一位置集中,导致断裂的发生。另外,加工质量也会对曲轴断裂失效产生一定的影响。材料力学认为曲轴受到力作用的影响,截面变化会使得工件局部应力分布情况出现明显的变化,过渡圆弧往往是曲轴应力曲线高密度分布位置,应力较为集中,甚至超过了材料应力极限,出现裂纹。粗糙度也是导致疲劳裂纹产生的主要因素,会加速疲劳裂纹形成。

(5)负载过大。该注水站每天仅有2台注水泵投入使用,但注水量1950 m3/d,与额定值的1500 m3/d相比超出较多,超负荷运转也是疲劳失效的主要因素。

4.2 优化策略

(1)提升曲轴疲劳强度。曲柄圆角位置是其最薄弱的位置,同时是应力集中部位,85%以上曲轴断裂失效都发生在该部位。

改进措施:①在加工磨削环节,应将圆角打磨圆滑,过渡自然流畅,确保粗糙度与标准相符,减轻该位置应力集中效应,提高曲轴疲劳强度;②在加工技术方面,可以针对曲轴油孔孔口、内表面进行工艺优化,选择专用的成型工具对油孔进行加工,研磨抛光操作时避免损伤孔口[7];③要保持孔口椭圆长轴与最大应力方向平行,该操作能够提升曲轴疲劳强度。

(2)优化曲轴加工工艺。为获得良好的金相组织,防止曲轴出现过热的现象,在锻造后应采用正火处理,对晶粒进行细化,将锻造粗大组织彻底消除,防止曲轴过热。针对已经出现的曲轴过热或力学性能较低的情况,通过返工淬火缓解。返工淬火工艺:先对曲轴作正火处理以获得平衡组织,然后调整为正常温度进行淬火,该操作不仅能改善材料金相组织,而且能够对奥氏体晶粒起到细化作用。

(3)加强力学性能检测。应对曲轴本体取样,对其抗拉强度、伸长率及布氏硬度等进行检测,掌握其夏比冲击功与金相组织性能,使得材料力学性能能够满足标准要求,使组织呈现均匀分布。同时,对撬装注水泵连接结构进行优化,以减轻振动幅值。另外,注水泵在运行状态下,应控制其负荷不得超过额定值。

5 结语

通过对某油田作业区柱塞式往复注水泵曲轴断裂现象的分析,经过宏观、微观整体分析与力学性能试验,总结曲轴断裂失效的原因,并提出了优化策略,确保其能够达到标准要求,预防曲轴断裂失效问题的发生,保证油田作业的安全性与连续性。