反应堆压力容器主螺栓卡涩因素分析及预防措施

2022-07-14季彦卫

季彦卫

(中核武汉核电运行技术股份有限公司,湖北武汉 430223)

0 引言

反应堆压力容器是核电站反应堆冷却剂系统的重要压力边界,是核电站的核心设备[1]。主螺栓是连接压力容器及其顶盖的重要部件,为避免放射性物质外泄,保障一回路压力边界完整性有着重要作用,所以正确安装主螺栓对核电站的正常运行有着重大影响。

某压水堆核电厂压力容器主螺栓为核安全级部件,按照相应规范标准进行设计,本体为双头螺柱结构,下端螺纹旋入主螺栓孔内,上部螺纹通过主螺母与压力容器筒体结合,且加工制造精度要求较高。正常情况下主螺栓与螺栓孔有一定的配合间隙,螺纹表面粗糙度(Ra1.6),主螺栓拉伸过程中主螺栓与螺母之间不承受剪切力,有效避免了主螺栓与螺母卡涩的情况。由于在主螺栓装配过程中会受到螺纹磨损和缺陷、润滑和防咬及装配工艺控制等因素影响,仍会出现卡涩情况。

1 导致主螺栓卡涩的主要因素

压力容器主螺栓卡涩主要发生在主螺栓与螺栓孔配合的螺纹段,结合现场检修经验及国内外相关案例经验反馈分析,导致主螺栓卡涩的因素主要有螺纹磨损和缺陷、润滑和防咬、主螺栓拆装工艺等。

1.1 螺纹磨损和缺陷

主螺栓、螺母和螺孔的螺纹表面在制造加工过程中存在局部的微小缺陷,当主螺栓经过多次拆装操作后,螺纹会发生磨损,造成螺纹副配合精度出现偏差,表面缺陷也逐渐恶化。螺纹表面缺陷未及时修复,且主螺栓旋入工艺控制不当,可能使螺纹表面凹坑或毛刺等划伤正常螺纹并产生铁屑,引起主螺栓卡涩。

1.2 润滑和防咬

目前运行核电厂在主螺栓装配前一般会在主螺栓、螺母和螺孔的螺纹处涂抹N5000防咬剂。在经过一次运行周期后,防咬剂在高温条件下会固化和老化,涂抹不合适或过量的防咬剂也有可能会导致主螺栓拆卸困难、影响其顺利拆卸。因此,对主螺栓、螺母和螺孔的螺纹部分涂抹均匀、适当的防咬剂极为重要。

1.3 主螺栓拆装工艺

主螺栓在装配过程中有着具体的要求,比如螺纹表面清洁、平衡力、主螺栓对中、旋拧力矩和速度、螺纹起始扣啮合等,这些因素控制不当将直接降低装配质量,引起主螺栓卡涩[2]。

螺纹上的防咬剂经过一次运行周期后固化粘连在螺纹表面,若防咬剂清洗不彻底将变成异物,增大螺纹副之间的摩擦因数,易使主螺栓发生卡涩。在主螺栓与螺孔起始扣啮合过程中因为主螺栓未完全对中或发生碰撞,都容易损伤螺纹。主螺栓拆装过程中若力矩使用不当、平衡力设定不足、转速设置过快,均会增加螺纹副的摩擦力,进而造成卡涩。

2 主螺栓卡涩预防措施

鉴于以上影响因素,实际工作中每次装配前对螺纹清洗、检查、润滑、旋入、拉伸加载等一系列完整操作,确保每个装配环节安全可靠。同时,对主螺栓旋入和旋出均制定了严格的操作程序,对螺纹进行清洗和防咬处理、螺纹首扣啮合速度控制、螺栓平衡力设定、旋拧力矩限制等要点进行严格把控,任何一个因素控制不当将直接降低装配质量,增加发生主螺栓卡涩的风险。

2.1 螺纹清洗和防咬处理

主螺栓装配前需对主螺栓、主螺母和螺栓孔螺纹表面进行彻底清洗,主要去除螺纹表面固化的防咬剂和其他杂质,螺纹清洗采取机洗为主、手洗补充的方式:机洗去除螺纹表面固化的防咬剂和其他杂质,手洗采用尼龙刷或者钢丝刷去除螺纹表面和牙底顽固杂质。清洗剂选用绿色标签的环保型机械设备清洗剂,禁止使用酸性溶剂以免破坏螺栓磷化膜。

2.2 螺纹首扣啮合控制

主螺栓与螺栓孔首扣螺纹啮合是主螺栓拆装工艺的关键步骤,操作不当极易引起螺栓旋入时发生螺栓卡涩或者螺纹损伤。操作人员通过控制堆顶葫芦下降主螺栓,首扣啮合过程中螺栓平衡力设定应小于螺栓螺母总重,以免引起螺栓在首扣啮合时发生上下撺动,采取点动下降葫芦吊钩方式下降主螺栓,主螺栓旋入工具设置慢速旋入。

为使主螺栓在首扣啮合过程中保持竖直,采取严格的检查和预防措施,保证螺栓竖直对中。检查弹簧平衡器重心是否偏离,如果发生偏离第一时间更换弹簧平衡器。观察弹簧平衡器读数,逆时针慢速旋转主螺栓,听到螺栓与螺栓孔配合的声音后顺时针旋入主螺栓。

2.3 主螺栓拆装力矩设置

主螺栓旋拧过程中,除了控制平衡力,还要严格监视旋拧扭矩的变化,当扭矩变化超过一定值时要立即停止旋拧,分析原因,及时采取措施,避免主螺栓发生卡涩。对于主螺栓旋入过程中的力矩限值,国内外核电厂和反应堆压力容器制造厂只有经验数值,而没有理论计算的准确参数。

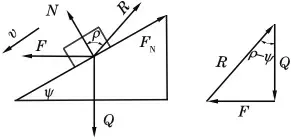

主螺栓旋入螺栓孔时,可将主螺栓视作滑块,作用于主螺栓各圈上的分布力简化为作用于滑块上的集中力Q。旋入主螺栓时,相当于滑块在水平驱动力F推动下沿螺纹表面匀速向下移动。将螺栓孔螺纹沿中径展开,则相当于滑块沿着斜面匀速向下移动。此时,滑块受到的摩擦力FN沿斜面向上,法向反作用力为N,将N与FN合成为R,则R称为斜面对滑块的总反力,N与R之间的夹角ρ为摩擦角(图1)。

图1 主螺栓旋入时螺纹副受力分析

主螺栓和螺栓孔的螺纹规格分别为7.000″-4UN-2A和7.000″-4UN-2B,主螺栓螺纹中径d2=173.416 mm,螺距升角ψ=arctan=,主螺栓连同螺母和垫圈自重的1/2,即=340÷2×9.8=1666 N;摩擦因数f=0.15;摩擦角ρ=arctan f=artan0.15=8.53°。

由于滑块匀速运动,所以作用于滑块上的Q、R及F三力处于平衡状态,组成封闭的力多边形,R与Q的夹角为ρ-ψ,故F=Q tan(ρ-ψ)。

则匀速向下旋转主螺栓所需的力矩T1为:

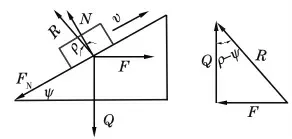

同理,当主螺栓旋出螺栓孔时,采用如上计算方法相当于滑块在水平驱动力F推动下沿螺纹表面匀速向上移动(图2)。作用于滑块上的Q、R及F三种力处于平衡状态,组成封闭的力多边形,R与Q的夹角为ρ+ψ,故F=Q tan(ρ+ψ),则匀速向上旋转主螺栓所需的力矩T2为:

图2 主螺栓旋出时螺纹副受力分析

由于实际工作过程中堆顶葫芦的控制可能不到位,导致主螺栓和螺母全部重量坐落在螺栓孔上,按以上计算公式,旋入力矩T3=T1×2=40.0 N·m,旋出力矩T4=T2×2=46.6 N·m。取2倍的正常旋拧力矩作为旋拧力矩限值,则旋入力矩限制T旋入限制=T3×2=80.0 N·m、旋出力矩限制T旋出限制=T4×2=93.2 N·m。

通过理论分析,将主螺栓在平衡力设定为螺栓和螺母自重1/2的情况下,正常旋入力矩应为19.9 N·m,最大旋入力矩不超过80 N·m;正常旋出力矩应为23.3 N·m,最大旋出力矩不超过93.2 N·m。螺栓旋拧过程若出现力矩超过最大限值,应立即停止操作,分析导致螺栓旋拧力矩增大的原因,采取相应措施。

2.4 平衡力设定

主螺栓旋入和旋出过程中,都会用载荷平衡装置,平衡掉主螺栓一部分重量,降低旋拧力矩。目前国内外核电厂对于平衡力设定值都没有一个统一的标准。国内某核电厂的平衡力为整个主螺栓、螺母和垫圈重量。另有部分核电厂只提到让平衡力带载,没明确具体的平衡力数值。国外某核电厂将平衡力设定为主螺栓重量的1/2。

根据上述力矩计算公式,平衡力越大,则主螺栓旋拧力矩越小。若平衡力为主螺栓、螺母与垫圈重量的一半,则主螺栓正常旋入力矩为19.9 N·m,正常旋出力矩为23.4 N·m。理论上平衡力越接近主螺栓、螺母与垫圈重量,则旋拧力矩越小。

(1)如果平衡力设定为主螺栓、螺母与垫圈总重量1/2,螺纹副接触面为内螺纹螺牙上侧面与外螺纹螺牙下侧面,螺纹副之间作用力当螺纹表面有凹坑、毛刺、凸起等缺陷时,螺纹副之间作用力增大,随着主螺栓微量向上窜动,平衡力降低、旋入力矩增大,容易出现卡涩现象。

(2)如果平衡力设定为略小于主螺栓、螺母与垫圈总重量,螺纹副接触面为内螺纹螺牙上侧面与外螺纹螺牙下侧面。随着主螺栓的旋入,弹簧平衡器被拉长,如果不及时下降平衡器高度则平衡力将超过主螺栓、螺母与垫圈的总重量,此时螺纹副接触面为内螺纹螺牙下侧面与外螺纹螺牙上侧面。堆顶葫芦不能完全同步跟随主螺栓的下降,螺纹副接触面时刻处于上下窜动中,增加螺纹之间的撞击,容易损坏螺纹。

(3)如果平衡力设定为略大于主螺栓、螺母与垫圈总重量,螺纹副接触面为内螺纹螺牙下侧面与外螺纹螺牙上侧面。随着主螺栓的旋入,平衡器被拉长,即使没有及时调整堆顶葫芦,平衡器载荷始终大于主螺栓、螺母与垫圈总重量,螺纹副接触面不会上下变化,螺纹旋入过程稳定。

根据上述情况下主螺栓旋入过程的分析,平衡力略大于主螺栓、螺母与垫圈总重量时旋入过程更加平稳可靠。

3 总结

主螺栓装配过程的任意一个环节都可能引起卡涩事件发生。其中,螺纹缺陷、螺纹清洁度及螺栓拆装工艺是影响反应堆主螺栓卡涩的主要因素,通过理论计算和分析得出针对某核电厂主螺栓的正常旋拧力矩、倾斜角对螺纹间隙的影响、平衡力设定值、初始扣啮合控制,在装配前进行恰当的清洗、检查和润滑,指导主螺栓装配操作,才能有效避免主螺栓卡涩事件的发生。