联合封孔技术在煤矿井下探放水中的应用

2022-07-14孔德玺

孔德玺

(华亭煤业集团赤城煤矿有限责任公司,甘肃 平凉 744000)

探放水措施是井下采掘工作面超前治理水害隐患的重要技术措施之一,按照探放水钻孔施工设计,采用专用探放水施工钻机向采掘工作面前方施工探放水钻孔,利用钻孔将积水区域的积水疏放出来[1-2]。在利用钻孔进行疏放水前,为保证安全,需要对已施工好的钻孔进行注浆封堵。但目前由于受井下现场条件、封孔材料、封孔工艺、技术等因素影响,钻孔封孔还存在许多问题,如封孔长度不合理,封孔材料、工艺、技术落后等[3-4],造成封孔效果差,导致在利用钻孔进行放水时存在较大安全隐患。以赤城煤矿1501 工作面进风巷为工程背景,对传统探放水钻孔封孔施工工艺进行优化,提出联合封孔施工工艺技术,并在现场进行应用,对提高探放水钻孔封孔技术具有一定的意义。

1 工程概况

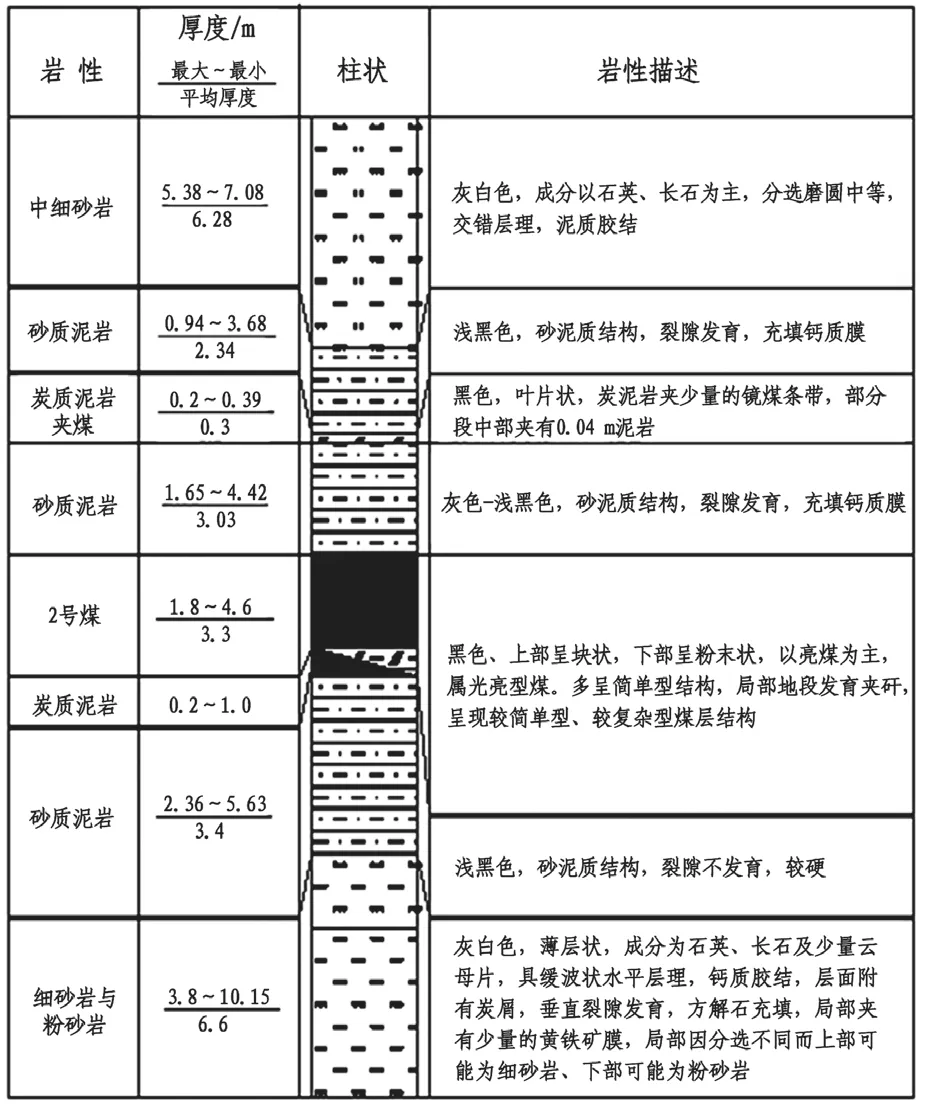

1501 工作面进风巷位于赤城煤矿北翼一采区,巷道设计长度840 m,设计巷道断面尺寸为宽×高=5.0 m×3.5 m。巷道掘进时沿5-2#煤层顶板施工,煤层直接顶和直接底均为砂质泥岩、泥岩,老顶为中粒砂岩,老底为细砂岩、粉砂岩。工作面煤层顶底板岩层综合柱状图如图1 所示。根据钻孔成果和实揭地质资料以及5-2#煤层底板等高线形态分析,预计该掘进工作面地质条件较复杂,断层和褶曲构造较为发育,预计其附近煤层赋存不稳定,煤层底板起伏变化大,同时在断层附近和向斜轴部区域会形成一定范围的积水区,对正常掘进产生较大影响。巷道掘进期间预计工作面正常涌水量为40 m3/h,最大涌水量为80 m3/h。目前巷道已掘进260 m。

图1 1501 工作面煤层顶底板岩层综合柱状图

为了保证巷道在掘进期间施工安全,在1501进风巷掘进过程中,采取在巷道内超前施工探放水钻孔,对顶板水进行探查和疏放。巷道每向前掘进50 m,在巷道迎头前方施工6 个探水钻孔,钻孔施工深度为70 m,每个钻孔开孔孔径为75 mm,钻进10 m 后将Φ75 mm 钻头更换为Φ150 mm 的钻头进行扩孔,扩孔后下入Φ150 mm 套管10 m,套管周围采用水泥砂浆进行封固。但由于水泥砂浆与钻孔周围煤岩体及套管管壁粘结效果差,且其凝固时间较长,封孔效果差,造成巷道在掘进过程中出现放水孔口套管松动、钻孔出现向外渗水甚至涌水等现象。经现场统计,钻孔封孔合格率只有26%,给巷道掘进和探放水施工带来严重威胁。

2 联合封孔技术方案

由于1501 进风巷5-2#煤层结构不稳定,其基本形态以粉状为主,少量粒状,鳞片状,煤体孔隙性较大。在进行超前探放水时,在探水钻孔周围容易发生煤体渗水、漏水现象。针对上述问题,为提高封孔质量,结合1501 工作面煤层地质条件及现场施工情况,提出联合封孔加固技术方案,即对探放水钻孔周围不稳定易破碎的煤体使用聚氨酯材料进行注浆固化,同时交替使用聚氨酯与膨胀水泥对钻孔封孔管周围留存的缝隙进行封堵加固。

2.1 材料配比方案

(1)聚氨酯材料。它主要是由浇注型聚醚多元醇与PAPI 扩链剂按照1:1 比例进行混合后形成的浆液。该材料主要优点是发泡倍数大、凝固速度快、弹性强度高且渗透性高[5-6]。

(2)膨胀水泥。它的主要材料有水泥膨胀剂、石膏、水及水泥熟料,其配比方式为1:1:6:6,将上述材料按照比例混合搅拌均匀后形成水硬性胶凝材料。水泥膨胀剂主要由铝粉和生石灰按照1:8 的比例配比混合而成。

2.2 封孔施工方案

(1)根据巷道煤层地质条件和现场实际情况,设计探水钻孔布置的位置及施工参数。根据钻孔设计参数稳固钻机。为确保施工安全,在稳钻前需先对钻场及其前后10 m 范围内的巷道顶帮进行加固。

(2)将钻机安装稳固好后,按照设计先在煤壁上施工导向钻孔,钻孔直径为75 mm,深度为10 m,然后将Φ75 mm 钻头更换为Φ150 mm 的钻头进行扩孔。钻孔施工结束后及时将钻孔内的煤碴清理干净。

(3)导向孔扩孔施工完成后在钻孔孔口位置安装套管,其直径为150 mm,长度为10 m,材质为无缝钢管。安装完成后在孔口套管两边各打设1根Φ17.8 mm×6200 mm的锚索用于固定孔口套管。

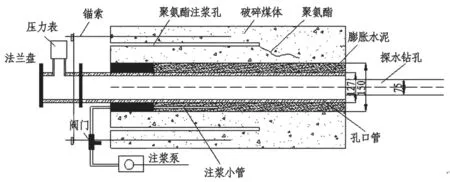

(4)在探水钻孔四周距其0.5 m 位置施工4 个直径为42 mm、深度为10 m 的注浆钻孔用于注浆加固煤体使用,具体布置如图2 所示。当钻孔施工好后,使用专用注浆泵及配套的注浆管等装备,开始向注浆钻孔内注入配比好的聚氨酯浆液。注浆过程中时刻观察煤壁注浆情况,当发现煤壁开始渗出浆液时即可停止注浆作业,并立即使用封孔材料对注浆钻孔进行封堵。

图2 1501 进风巷探水钻孔联合封孔施工

(5)将Φ16 mm 的注浆小管埋入到孔口套管与导向孔中间的空隙内,并使用添加有速干剂的水泥对缝隙进行填塞封堵,然后使用专用注浆泵和注浆管将配比混合后的膨胀水泥通过注浆小管注入到钻孔内。

(6)当孔口套管注浆封堵时间达到2 h 以上后,为验证钻孔封孔效果,使用Φ75 mm 的钻头在原钻孔内再向里施工0.6 m 深,向钻孔内注入带有压力的水,对钻孔进行耐压试验,注入的水压应大于煤层积水区压力的1.4 倍。在1501 进风巷进行钻孔耐压试验时注入的水压为1.2 MPa。在进行注水耐压试验过程中,当发现孔口套管不出现上下晃动、煤壁未出现渗水现象且持续稳定时长达到1.5 h 以上即可认为注浆封孔质量合格。

3 现场应用效果分析

3.1 联合封孔技术方案优点

(1)施工工艺简单易操作,人员劳动强度小,且采用聚氨酯注浆封固钻孔时,因其具有渗透能力强、凝固时间短(一般在30 min 左右)、粘合能力强等优点,使钻孔周围破碎的煤体固结形成一个整体,提高了煤体结构的整体稳定性和承压能力,从而大大增加在进行探放水期间钻孔周围煤体阻挡煤体渗水、流水的能力,提高了探放水效果和安全性。

(2)封孔施工采用的膨胀水泥材料具有材料成本低、凝固时间短、膨胀效果好、承压强度大等特点。根据实验发现,膨胀水泥膨胀率能够达到50%以上,与传统封孔方式施工使用的水泥砂浆、封孔器等材料相比,膨胀水泥具有更强的胶结稳固性和密封性,且其与钻孔周围煤体的接触性更好。

3.2 应用效果分析

1501 进风巷在对剩余580 m 掘进期间,共设计施工35 个探放水钻孔,钻孔封孔时均采用联合封孔施工工艺技术。通过现场应用,在采用联合封孔工艺进行封孔后,钻孔封孔合格率达到95%,探放水过程中,未发生因钻孔封孔质量不合格而造成孔口套管晃动、钻孔周围煤壁出现渗水等现象,掘进期间未发生过透水事故,探放水效果达到设计要求。

4 结语

通过对探放水钻孔传统封孔工艺存在的问题进行分析,结合赤城煤矿煤层地质条件和现场实际情况,提出联合封孔加固技术方案,即对探放水钻孔周围不稳定易破碎的煤体使用聚氨酯材料进行注浆固化,同时交替使用聚氨酯与膨胀水泥对钻孔封孔管周围留存的缝隙进行封堵加固。

通过在1501 进风巷进行现场应用表明,联合封孔技术不仅施工操作简单、劳动强度低,而且大大提高钻孔封孔质量,使钻孔封孔合格率从26%提高到95%,提高了探放水施工作业效率,为巷道掘进施工提供安全保障,为类似条件下矿井探放水封孔施工作业提供技术参考,具有较大推广应用价值。