特厚煤层综放工作面停采支护优化设计

2022-07-14鲍善常

鲍善常

(马道头煤业有限责任公司,山西 大同 037100)

马道头煤业主采C3-5#特厚煤层,因煤体完整性较差,工作面停采一直采用“金属网+锚杆+锚索+工字钢+钢带”的高强度联合支护方式[1],虽然支护密度高、单体支护强度大,但耗时长、工作量大、联网环节多,导致工作面支护的整体性较差,对工作面停采及撤面造成了诸多隐患[2]。此前在停采和回撤期间多次发生过漏顶、顶煤自然发火、顶网撕裂等事故,根本原因是停采支护设计不合理,导致停采支护施工难度大、用时长、耗费多、效果差,因此需要对停采支护设计及工艺进行优化[3]。

1 工程概况

以马道头煤业8322 工作面为研究背景,该工作面可采走向长度为1838 m,倾斜长度为238.5 m,共布置140 架ZF/15000/27.5/42 型支架。工作面开采煤层为C3-5#层,煤层平均厚度为15.65 m,工作面共布置2 条巷道,采用低位放顶煤开采工艺,2322 巷为进风巷,兼做皮带巷,5322 巷为回风巷,兼做辅运巷。工作面四邻及上覆均为实体,平均埋深为538 m。煤层结构较复杂,含夹石5 层,夹石厚度最小0.20 m,最大2.33 m。基本顶厚度19.58 m,为含砾粗砂岩、中粗砂岩;直接顶厚度3.09 m,为高岭质泥岩;直接底厚1.99 m,为高岭质泥岩、泥岩;基本底厚3.53 m,为砂质泥岩。

2 停采支护优化设计方案

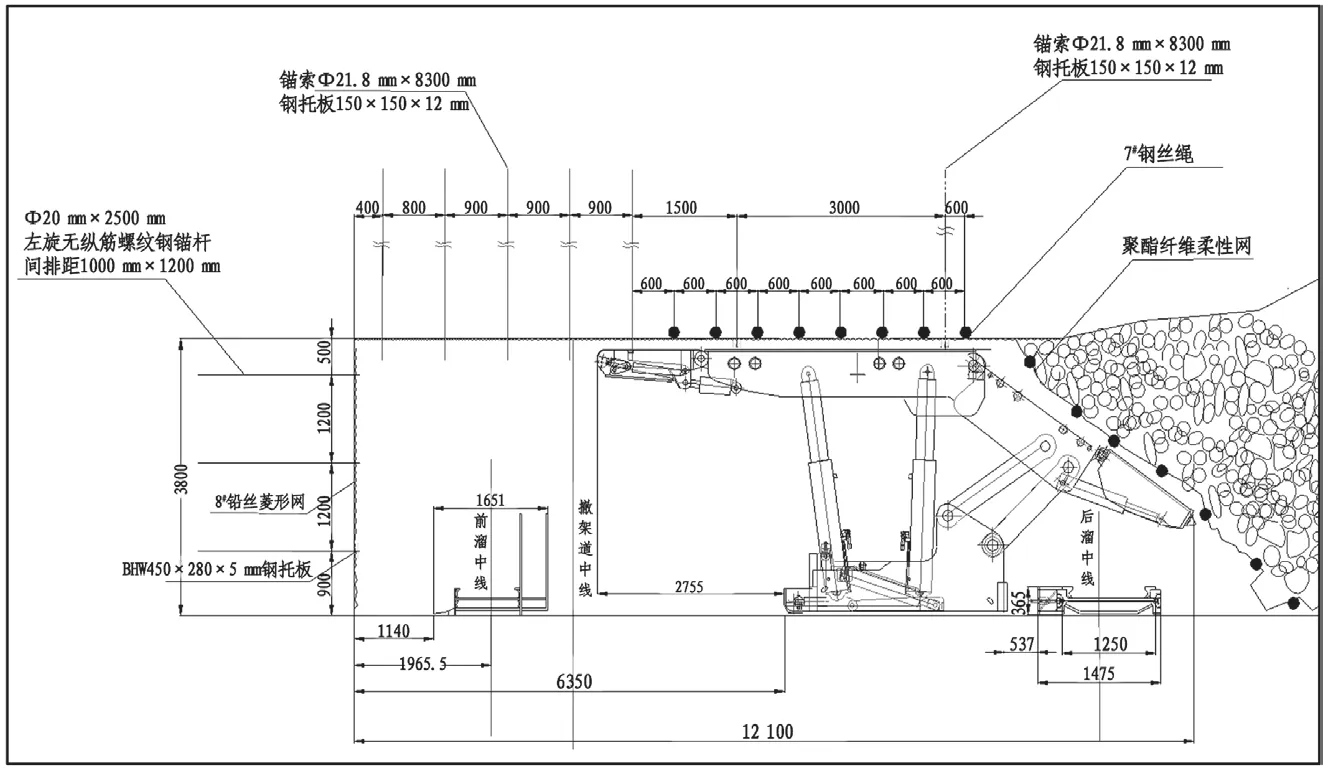

本次优化分别在支架主顶梁和机道进行,核心是将传统的金属网改为“柔性网+钢丝绳”[4],同步减少冗余的锚杆和锚索等支护材料的使用数量,从而实现工作面支护整体性和效率的提升。停采支护设计参数如图1。

图1 8322 工作面停采支护设计图(mm)

2.1 “柔性网+钢丝绳”方案

采用“柔性网+钢丝绳”铺顶回撤,在顶板破碎时,柔性网+钢丝绳铺顶施工速度快,能够减少破碎区域顶板下沉量,防止柔性网撕裂区域的浮煤、浮矸外漏,减少对设备回撤的影响。本次选用2 片JDPET900mm×800MS 型聚酯纤维柔性网,网片尺寸均为20 m×121 m,网眼为40 mm×40 mm。工作面推进到距离停采线16 m 时,开始沿工作面方向从机尾至机头处顶板铺设两块121 m 聚酯纤维柔性网,铺网前调整好工作面头尾进度,入井前将工作面横向的15 根2×123 m 长钢丝绳提前编织进柔性网,可减少现场捆绑钢丝绳的时间。

2.2 优化顶板支护设计

(1)工作面支架主顶梁上平行工作面布置8根7'钢丝绳,代替原有的“锚杆+锚索+钢带+钢梁”密排支护,钢丝绳已提前编织进柔性网。

(2)工作面头、尾20 m 范围的支架主顶梁上与工作面平行布置三排“锚索+工字钢”。第一排锚索为Φ21.8 mm×8300 mm,第二、三排锚索为Φ21.8 mm×6300 mm,工字钢梁为3.8 m 长的两孔11#矿用工字钢,间排距为3500 mm×1600 mm。第一排距支架主顶梁后边缘275 mm,第三排距支架主顶梁前边缘200 mm,第一排和第二排工字钢同步布置。其余中间支架主顶梁上与工作面平行布置两排“锚索+工字钢”。锚索为Φ21.8 mm×8300 mm,工字钢为3.8 m 长的两孔11#矿用工字钢,间排距为3500 mm×3000 mm。第一排距支架主顶梁后边缘275 mm 且打第一排工字钢支护时需在工字钢底铺一层皮带护网,第二排工字钢直接吊挂聚脂网上,距支架主顶梁前边缘200 mm,第一排和第二排工字钢同步布置,每排相邻的两根工字钢梁头内错300 mm。

(3)在机道平行于工作面方向共布置5 排“锚索+ 钢带”,采用Φ21.8 mm×8300 mm 锚索,3500 mm×280 mm×4 mm 三孔钢带排距900 mm,钢带锚索间距1600 mm。加150 mm×150 mm×10 mm 钢托板做垫片,首尾相接两根钢带边孔共用一根锚索。

(4)工作面推到停采线位置后,在机道及时架设4~6 m 长工字钢梁,工字钢梁沿走向对应支架中心线布置,梁前端与停采线平齐,后端500 mm架在支架前探梁上。工字钢梁固定好后按眼孔打锚索,加150 mm×150 mm×12 mm 钢托板,并锚紧吊挂牢固。

2.3 护帮支护

护帮采用3 排“锚杆+钢托板”,锚杆规格为Φ20 mm×2500 mm(材质400)左旋无纵筋螺纹钢锚杆,钢托板规格为450 mm×280 mm×5 mm,配套150 mm×150 mm×12 mm 钢垫片,最上排距顶板500 mm,排间距为1500 mm×1000 mm。

2.4 两巷顶板补强支护

两巷及超前段采用组合锚索进行顶板补强支护,顶板破碎处加铺单层菱形金属网护顶。在两顺槽巷道停采线里13 m、停采线外19.5 m,共32.5 m 范围布置两排组合锚索。停采线外沿巷道中线两侧距巷道中线1.0 m 布置;停采线里一排组合锚索沿巷道中线布置,另一排靠采煤侧布置。组合锚索间排距为5000 mm×2000 mm,两排组合锚索交错2500 mm 布置,托板为600 mm×600 mm×16 mm三孔钢板,锚索为三根Φ21.8 mm×10 300 mm。两巷各布置14 组组合锚索,共使用28 组。

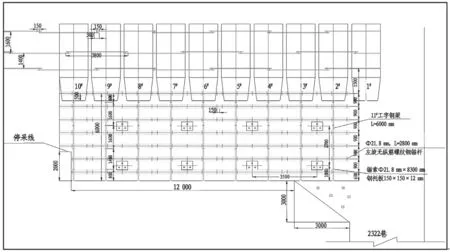

2.5 工作面头尾扩宽区域支护

工作面头、尾扩宽区域支护采用组合锚索、“钢梁+锚索”、“钢带+锚杆”支护方式,支护设计参数如图2、图3。

图2 8322 工作面头部扩宽区域支护设计图(mm)

图3 8322 工作面尾部扩宽区域支护设计图(mm)

3 效果

8322 工作面停采优化方案实施后,仅用8 d 就完成了工作面的停采支护,与之前相比,平均用时减少7 d,节约停采材料费用62.2 万元,节约人工费用33.6 万元,共计节约费用95.8 万元。方案对比见表1。停采支护工艺简化后,劳动用工明显减少,降低了多队组平行交叉作业造成的安全管理风险,工作面回撤期间未发生顶板垮落、顶网撕裂窜矸漏顶等事故。

表1 新旧支护方案对比表

位置 原停采支护设计 8322 停采支护设计 本次停采较原停采支护节约用料第六排 2.8 m 锚杆+五眼3.5 m 钢带 8.3 m 锚索+三眼3.5 m 钢带减少300 根2.8 m 锚杆,增加120 根Φ21.8 mm×8.3 m 锚索,增加120 m 钻孔量第七排 2.8 m 锚杆+五眼3.5 m 钢带 8.3 m 锚索+三眼3.5 m 钢带减少300 根2.8 m 锚杆,增加120 根Φ21.8 mm×8.3 m 锚索,增加120 m 钻孔量第八排 2.8 m 锚杆+五眼3.5 m 钢带 8.3 m 锚索+三眼3.5 m 钢带减少300 根2.8 m 锚杆,增加120 根Φ21.8 mm×8.3 m 锚索,增加120 m 钻孔量机道第九排 间距3.5 m 三眼10.3 m 组合锚索 无(头尾10 个架仍采用原设计)减少60 组组合锚索,减少180 根Φ21.8 mm×10.3 m 锚索,减少1800 m 钻孔量第十排 2.8 m 锚杆+五眼3.5 m 钢带 8.3 m 锚索+三眼3.5 m 钢带减少300 根2.8 m 锚杆,增加120 根Φ21.8 mm×8.3 m 锚索,增加120 m 钻孔量十一排 2.8 m 锚杆+五眼3.5 m 钢带 8.3 m 锚索+三眼3.5 m 钢带减少300 根2.8 m 锚杆,增加120 根Φ21.8 mm×8.3 m 锚索,增加120 m 钻孔量十二排 8.3 m 锚索+三眼4 m 走向工字钢 无(头尾10 个架仍采用原设计)减少120 根4 m 走向工字钢,减少240 根8.3 m 锚索;减少1920 m 钻孔量

4 结论

(1)在分析以往工作面停采支护及回撤遇到问题的基础上,提出采用“柔性网+钢丝绳”的停采支护设计,去掉了支架顶梁上方冗余的高强度支护,简化了停采支护设计。

(2)采用“柔性网+钢丝绳”铺顶回撤,能够减少破碎区域顶板下沉,防止柔性网撕裂区域的浮煤、浮矸外漏,减少对回撤设备的影响,对于特厚煤层综放工作面停采优势显著。

(3)方案优化后,仅用8 d 就可完成停采支护,比平均用时减少7 d,缓解了生产衔接紧张,增加了矿井有效生产时间,节约了停采材料费和人工费共计95.8 万元。整个停采及回撤期间未发生安全事故,实现了工作面安全、节俭、高效停采,技术经济效益显著。