大采高综采面悬板切顶预裂控制技术的实践

2022-07-14李彭波

李彭波

(山东能源枣矿集团七五煤业公司,山东 枣庄 277000)

在煤矿井下开采过程中,会对迎采动工作面掘进巷道造成扰动,影响巷道围岩的稳定性。采取预裂切顶,进而切断本工作面回采动压对邻侧掘巷的影响,是近年来较为常见的做法。以七五煤业3上219 大采高工作面为对象,根据现场调研情况和矿压控制理论,进行了端部悬板切顶预裂控制技术的实践应用研究[1-6]。

1 工程概况

山东能源枣矿集团七五煤业公司主采3上煤层为中厚~厚煤层,煤层平均厚度3.60 m,煤层平均倾角8°。煤层上方直接顶为泥岩,厚度0.60~9.70 m,一般1.70 m 左右,次为砂质泥岩、中砂岩及粉砂岩;基本顶为中砂岩和细砂岩,厚度3 m 左右。3上煤层顶板上方拥有两层坚硬的石灰岩。

3上219 大采高工作面位于-624 m 水平南二采区东翼,采用大采高一次采全厚长壁采煤法开采。因3上煤层顶板上方有两层坚硬的石灰岩,必须对其全部爆破切顶,有效切断该工作面采动应力对邻侧巷道的影响。

2 悬板切顶预裂控制技术的设计思路

(1)对3上219 大采高综采面以及区段煤巷围岩、基本支护与超前支护特点等地质生产条件进行确认,建立开采过程中试验区段煤巷围岩变形破坏的三维数值模型,得出区段煤巷超前支承压力的分布范围与峰值特征,分析其受采动影响程度。分析超前采动影响过程中区段煤巷应力、位移与塑性破坏场演化规律,探究区段巷道在邻近采空区时的围岩结构展布特征,分析确定切顶控制措施的具体位置。根据超前采动影响范围与程度以及开采工艺,研究切顶控制技术实施时序及位置与超前采动影响的关系,并评判提前实施对超前支护段巷道稳定性的影响。

(2)分析煤矿井下顶板预裂控制技术优缺点及其适用性,提出采用双向聚能爆破切顶技术对端部区域顶板进行提前预裂,以期缓解邻侧巷道经历采动时围岩稳定性问题。分析双向聚能控制爆破技术的优势,探究双向聚能装置的作用机理及聚能效应,基于爆破岩体岩性的差异及其结构特点,确定合适的双向聚能装置。分析双向聚能装置上聚能孔布置方式、孔间距与岩性、岩体结构以及施工岩体的应力状态的关系,综合确定双向聚能装置的关键参数。

(3)基于3上219 工作面的施工条件,确定3上219 大采高综采面端部悬板切顶预裂控制的具体方案,并通过现场试验加以完善,形成最终切顶预裂控制技术方案。

3 双向聚能预裂爆破技术的应用

3.1 切顶原理分析

七五煤业在沿3上219 工作面推进方向的相向方向留4 m 煤柱开掘3上215 轨道巷,该巷道的开掘主要是为保障下个工作面的正常回采。在3上219 工作面开采中,3上219 工作面产生的超前及侧向支承压力和3上215 轨道巷的超前支承压力相互叠加,造成巷道围岩应力集中并急剧增高,对3上215 运输巷产生不利影响。同时3上219 工作面采用一次采全高采煤方法,在煤层开采后,在采空区上方的覆岩会出现较大破断和运动,会扰动相邻3上215 工作面顺槽,影响巷道围岩的稳定性,造成其巷道支护困难。

双向聚能爆破切顶卸压围岩控制技术如图1。由图1(a)可知,巷道未进行爆破切顶时,煤层开采后易造成巷道围岩应力升高;采用双向聚能爆破切顶后,可使顶板在设计范围内沿指定切缝线垮落。由图1(b)可知,该措施可以有效地降低荷载向巷道围岩的传递。对3上219 工作面采用聚能爆破切顶卸压技术进行切顶施工,可以降低传递至3上215 巷工作面辅助顺槽的应力,减少3上215 巷在掘进过程中所受采动影响。

图1 双向聚能爆破切顶卸压围岩控制技术示意图

3.2 双向聚能爆破原理分析

双向聚能爆破原理如图2,以聚能管圆心O 点为基础,在Z 轴上布置两排点状聚能孔,聚能管装药引爆后,部分应力波和爆炸能可沿Y 轴方向的聚能孔中释放并造成岩体冲切破坏,其余爆炸能沿X轴方向形成集中压力并对岩体进行挤压,结果可以在聚能孔方向形成一定深度范围的裂隙。在3上219工作面巷道内实施,产生的预裂切缝位置位于巷道顶板边界处,可以较好实现切顶。双向聚能爆破的破坏程度要适当,否则会影响到3上219 工作面巷道围岩的稳定性。

图2 双向聚能爆破原理示意图

3.3 预裂爆破参数的确定

根据3上219 工作面巷道的现场施工实况,确定了双向聚能预裂爆破的试验参数。

3.3.1 炮孔参数

(1)钻孔深度。必须对3上219 工作面3上煤层顶板上覆两层坚硬石灰岩进行预裂爆破切顶,才能切断采空区与煤柱之间的应力联系。经计算,本次3上219 巷顶板双向聚能预裂爆破钻孔深度确定为13 m。

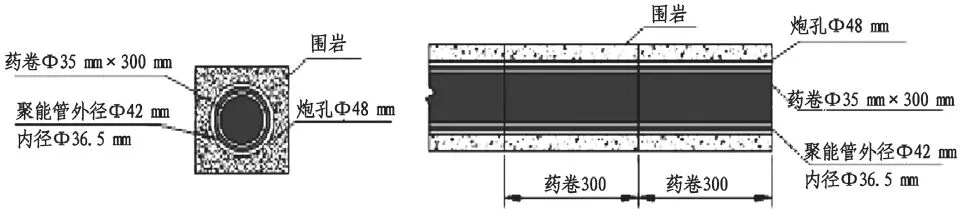

(2)钻孔直径。3上219 巷顶板双向聚能预裂爆破钻孔直径取48 mm,具体参数如图3。

图3 钻孔示意图(mm)

(3)钻孔角度及位置。3上219 巷顶板双向聚能预裂爆破钻孔角度取值2°左右,逐步爆破切顶作业模式,炮孔距煤壁约100 mm。

(4)孔间距。钻孔孔间距大小影响爆破效果,孔间距过大会使得爆破效果不佳,孔间距过小会增加爆破工作量及施工作业时间。为保障爆炸效果,确定爆炸孔间距为500 mm(一般条件下坚硬岩层孔间距为500 mm,软弱岩层孔间距为600 mm,可取得较好切顶效果)。

3.3.2 聚能管参数的确定

采用特制聚能管,外径42 mm,内径36.5 mm,管长1500 mm。每孔安装有8 根聚能管,第8 根聚能管靠近孔口方向截掉0.2 m。

3.3.3 乳化炸药参数的确定

采用煤矿许用三缓乳化炸药,规格Ф35 mm×300 mm。 炮 孔 装 药 方 案 为: 聚 能 管 为1.5+1.5+1.5+1.5+1.5+1.5+1.5+1.5 m,装药方式为“3+3+2+2+2+2+3+3”。

3.3.4 封泥工艺的确定

双向聚能预裂爆破孔施工采用专业设备,钻孔采用炮泥封泥工艺,封泥长度确定为2.5 m,爆破前进行安全检查。

3.3.5 爆破安全

(1)在起爆前要严格监测试验区域瓦斯浓度,达到相关规定方能爆破。

(2)在起爆前30 min 发出起爆预警,相关机械设备和工作人员必须撤离至安全红线以外的区域。

(3)进一步检查确认整个爆破网路的连接可靠性和安全性。

(4)爆炸安全员在红线外值守,确保爆破作业的安全。

(5)整个爆破过程要符合《煤矿安全规程》的要求。

4 应用效果

截至2021 年10 月底,七五煤业3上219 工作面已完成回采约520 m,共计实施双向聚能预裂爆破孔62 个。对双向聚能预裂爆破后巷道顶板下沉情况及采空区垮落效果的观察发现,巷道顶板按设计方向破裂,且随着工作面的推进而垮落,形成短臂梁,填充密实。双向聚能预裂爆破切断了巷道顶板的应力传递,保护了临近3上215 轨道巷不受回采动压影响。经观测统计,工作面巷道超前应力区、架后破坏区、成巷稳定区的顶板最大下沉量分别为150 mm、190 mm、95 mm,自身巷道稳定性较好。