工况因素对S密封结构强度与密封性能的影响*

2022-07-14陶玉瑾

冯 定 陶玉瑾 赵 钰 张 红

(1.长江大学机械工程学院 湖北荆州 434023;2.湖北省油气钻完井工具工程技术研究中心 湖北荆州 434023)

当前,随着我国工业事业的快速发展,航空航天、油气开采、高压管道等行业的高温高压设备数量也在快速增长,而泄漏的问题是影响其正常工作主要因素[1-2],故密封技术成为高温高压设备中核心技术之一。

S密封圈是专为满足航空航天、油气行业所面临的高温、高压和复杂的流体介质的工况而设计的一类特殊密封圈,其结构由弹性体内包裹2个弹簧带,故称为S密封圈(Spring seal)。目前,国外已具有比较成熟的非金属S密封圈相关技术和相关专利产品。James walker公司开发出Springsele and Teesele产品[3],适用于极端温压环境以及大挤压间隙的静密封工况。Cameron公司提出一种将抗挤压弹簧嵌入弹性体与接触面相交的侧面位置的S密封圈专利产品[4],用于密封心轴外表面和管子内表面之间的环形间隙。Weatherford公司提出一种附在井下工具阀体上的密封件,包括弹性体和嵌入弹性体的抗挤压弹簧[5]。Utex 公司提出一种高压封盖组合式密封组件专利产品[6],该密封结构与S密封相似,用于封盖的连接器和海底隔水管接头的密封。

国内关于S密封圈的研究处于起步阶段,仅对弹簧与弹性材料结合使用的相关密封有一定的研究,主要研究了由斜圈弹簧密封圈[7]、弹簧蓄能密封圈[8]及其他含弹簧的密封结构,其弹簧作用主要是提供刚度和抗压,与S密封圈弹簧作用有相似之处,为S密封圈提供了一定指导。

本文作者研究的S密封圈,是针对水深等级为1 500 m、温度等级为20~180 ℃、额定压力为69 MPa的环境,因此要求研究一种新型适用于高温、高压及复杂介质工况下的非金属S密封圈。而目前国内相关研究较少,所以本文作者主要研究不同工况条件对S密封圈结构强度和密封性能的影响规律,为后续相似的异形非金属密封件的结构参数设计和优化研究提供方法借鉴。

1 结构与密封机制

S密封圈是基于O形圈所设计的一种具有双向抗挤压的非金属密封圈,结构如图1所示。

图1 S密封圈结构示意

常规O形密封圈处于高压环境下,间隙处会产生压力集中,弹性体表面张力不能够抵抗压力,导致胶料挤出,使密封圈失效。由于S密封圈内部设计有2个弹簧带,弹簧的作业是在承受较高的介质压力下防止密封圈发生挤出破坏,保证了S密封圈在高压环境下的密封效果。

在实际工况下,在安装时,S密封圈在预紧力的作用下,内外被密封面与密封圈紧密接触,实现初始密封;在作业时,高压高温介质对S密封圈的一侧面起压力作用,当介质压力变大时,会把S密封圈推向密封沟槽的另一侧面并挤压成“长方形”,压力传递给接触面,从而增大接触应力,实现稳定密封。

2 仿真模型的建立

结合国内外对非金属密封圈的已有研究成果[9],文中将通过仿真的方法进行单因素敏感性研究,分析安装工况和作业工况下工况条件结构强度和密封性能的影响。

2.1 材料设置

弹性体选用氢化丁腈橡胶(HNBR),采用Mooney-Rivlin模型[10]来描述橡胶材料的应变能函数,即

W=C10(J1-3)+C01(J2-3)+C20(J1-3)2+

C11(J1-3)(J2-3)+C02(J2-3)2+C30(J1-3)3+

C21(J1-3)2(J2-3)+C12(J1-3)(J2-3)2+

C03(J2-3)3+K(J3-1)2/2

(1)

式中:W为应变能;C10~C03为Mooney-Rivlin模型材料力学性能常数;J1、J2、J3分别为应力张量第1、2、3的缩减不变量;K为修正系数,K=6(C10+C01)/[3(1-2μ)];μ为泊松比。

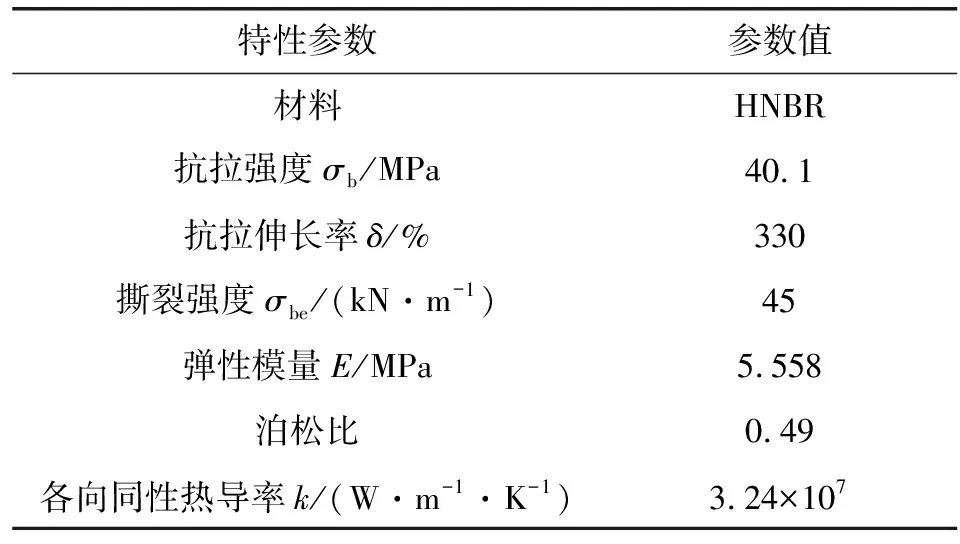

HNBR特性参数如表1所示。

表1 弹性体的材料特性参数

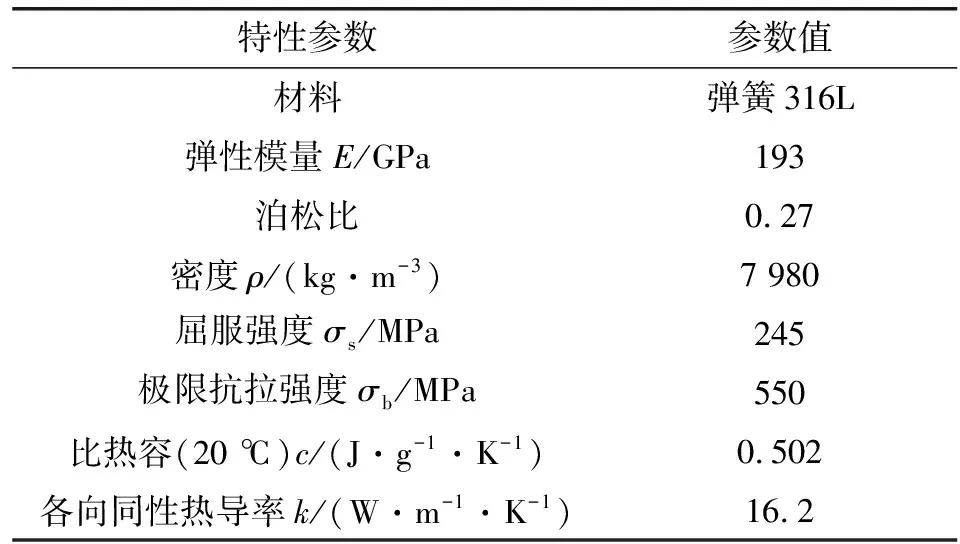

弹簧选用316不锈钢,其特性参数如表2所示。

表2 弹簧的材料特性参数

2.2 模型及网格划分

建立密封件模型时做如下假设:

(1)被密封件相比密封圈刚度较大,忽略其变形,视为刚体;

(2)S密封圈密封结构具有完全轴对称性;

(3)密封圈与被密封件接触表面无缺陷。

S密封圈及其密封部件都是轴对称结构,处于安装或作业工况下受力也符合轴对称,为考虑更高的计算精度和节约计算成本,在有限元仿真计算时开启二维轴对称计算模型[11]。通过网格无关性验证,S密封圈采用三角网格划分,全局种子尺寸取0.2 mm,局部加密尺寸取0.05 mm,弹性体节点数为72 319,单元数为23 772。模型和网格划分如图2所示,定义图中S密封圈左接触一侧为内接触面,右接触一侧为外接触面。

图2 S密封圈仿真模型和网格划分

2.3 接触设置

密封接触属于柔性体-刚性体的面面接触,因为S密封圈中橡胶存在材料、几何和结构非线性因素,故文中采用接触单元的拉格朗日函数算法进行分析;并设定S密封圈内侧与内密封件之间为摩擦接触,与沟槽之间的约束是摩擦接触,S密封圈外侧与外密封件之间也为摩擦接触,摩擦因数均设置为0.2;S密封圈内部弹簧与橡胶的约束设置为绑定。

2.4 分析步设置及载荷设置

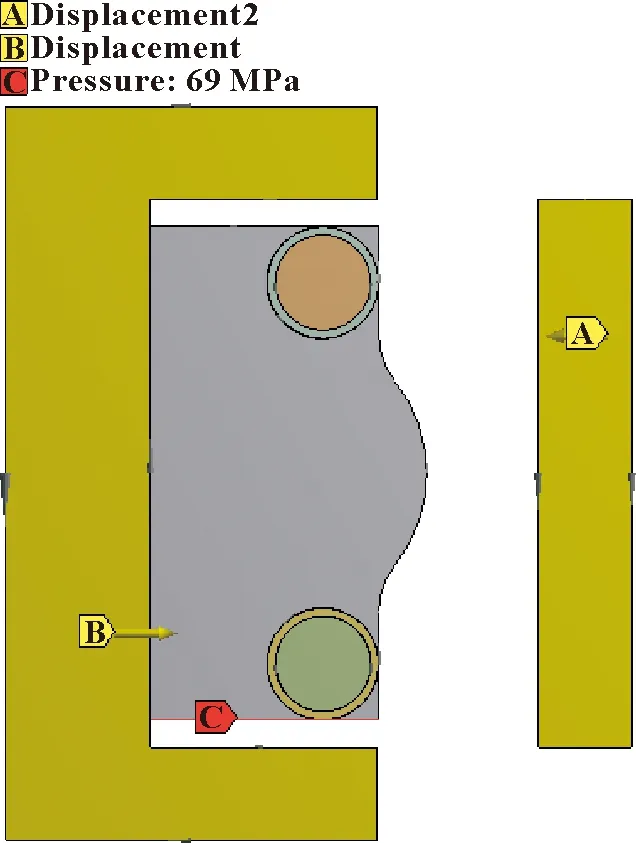

为使得到的数据更加符合实际工况,将加载设置为三步,第一步通过内侧被密封件的位移迫使密封圈“外扩”,模拟实际中密封圈套入油管悬挂器的过程,此时密封圈内侧有一个固定的内过盈量;第二步是设置外侧被密封面向内挤压密封圈,模拟密封圈与内侧被密封件装入外侧被密封件内的过程,此时在外侧被密封件刚刚接触密封圈到最终压缩位置的压缩量称为外过盈量;第三步在密封圈的高压侧加载介质压力,来模拟生产工况时油气介质对密封圈的影响。图3是S密封圈的受载示意图,B表示第一步,A是第二步,C是第三步。在分析时,由于S密封圈为橡胶材质,打开弱弹簧和大变形进行准确求解。

图3 S密封圈受载示意

2.5 仿真结果

结构强度通常可以由剪切应力或等效应力来表征,剪切应力是基于第三强度理论,等效应力基于第四强度理论建立强度条件[12-13]。由于弹性体所使用材料为氢化丁腈橡胶,是丁腈橡胶进行加氢处理的合成橡胶,查阅相关资料可得人工合成橡胶剪切强度为40~70 MPa[14]。当计算剪切应力小于剪切强度,应力值越小,表明密封圈强度越高。密封性能是由接触应力来表征,即按照最大接触应力准则[13]——最大接触应力应大于介质压力,接触应力越大,密封性能越好,若最大接触应力在小于介质压力时,介质泄漏,密封失效。

图4示出了外过盈量为4 mm安装工况、介质压力为69 MPa作业工况和121 ℃温度载荷作业工况下的等效应力云图。由图4(a)可知,密封圈仅受预紧力时,最大等效应力一直在弹性体靠近外径内部,且应力对称分布。由图4(b)可知,施加了介质压力后,最大等效应力位置由中间向加压一侧转移,并且在介质压力作用下,密封圈与被密封件接触面贴合更紧密。由图4(c)可知,密封圈受温度载荷作用时,由于温度是整体作用于密封圈上,弹性体体积受热发生膨胀,最大等效应力分布在弹性体内部。

图4 不同工况下S密封圈等效应力云图

图5示出了外过盈量为4 mm、介质压力为69 MPa和121 ℃温度载荷下的剪切应力。由图5(a)和(b)可看出,最大剪切应力位置相近,位于弹性体外侧偏上。由图5(c)可看出, 121 ℃温度载荷下弹性体内部多处承受较大剪应力。由图5可知,3种情况下的剪切应力值均小于40 MPa,均小于材料剪切强度,强度满足要求。

图5 不同工况下S密封圈剪切应力云图

如图6所示为外过盈量为4 mm安装工况、介质压力为69 MPa作业工况和121 ℃温度载荷作业工况下的接触应力云图。由图6(a)可知,密封面的接触完全呈轴向对称分布,并且最大接触应力位于接触面中心位置,接触应力由中间向两端逐渐减小。如图6(b)所示,在介质压力的作用下,密封面上最大接触应力的位置由中间向受压力的一端转移。由图6(c)可知,在温度载荷的作用下,接触面的接触应力分布规律不明显,内侧接触应力比较均衡,外侧接触应力集中于中间接触部位。

图6 不同工况下S密封圈接触应力云图

根据上述仿真结果,将采用单因素敏感分析法分别研究过盈量、介质压力和温度载荷对S密封圈的结构强度和密封性能的影响规律。

3 S密封圈结构强度和密封性能

密封件在安装后所具有的初始密封效果是该密封在作业过程中具有良好密封的基本保证,因此需对S密封圈在安装工况时的基本力学性能和密封性能进行分析计算。而作业工况是指S密封圈在安装至被密封部位后在密封圈与密封介质接触的一侧施加密封介质压力时所处的状态[15],是密封圈起作用的最终形式。在实际工况下,S密封圈会受介质温度的影响[16],所以需要在密封圈上施加温度载荷,分析不同温度载荷对S密封圈性能的影响。

通过数值模拟的方法探讨不同变量对S密封圈的基本力学性能和密封性能的影响,以便确定合适的参数范围,为指导S密封圈结构设计及优化提供科学参考依据。

3.1 S密封圈结构强度

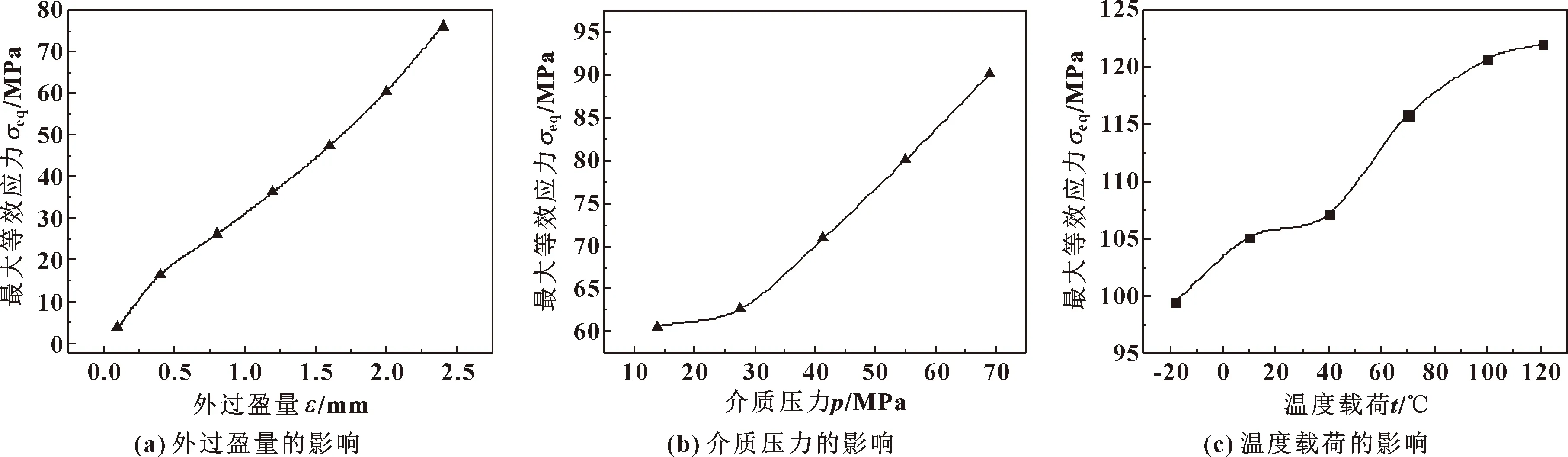

提取不同参数最大等效应力,得到应力随参数变化规律,如图7所示。

图7 不同工况参数对最大等效应力的影响

由图7整体来看,最大等效应力随着外过盈量、介质压力以及温度载荷的增加,呈现增加趋势。这是由于,随着外过盈量和介质压力的增加,弹性体内部受“挤压”程度增加,自紧程度增加,应力便增加;而橡胶性能随温度的改变而明显改变,温度升高,应力升高。其中图7(b)和(c)所示为取外过盈量为4 mm时,介质压力和温度载荷对等效应力的影响,可见介质压力增大,最大等效应力基本呈线性增加,而随着温度载荷的增加,最大等效应力增大趋势逐渐变缓。

3.2 S密封圈密封性能

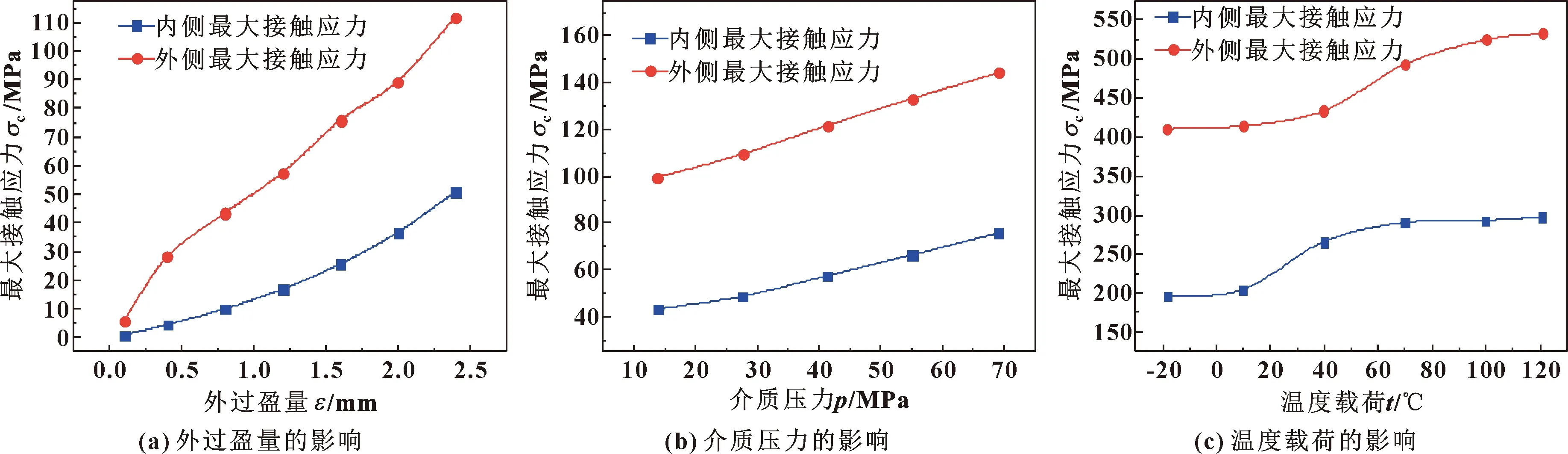

提取S密封圈内外接触面的最大接触应力,得到如图8所示的变化规律。

图8 不同工况参数对最大接触应力的影响

从图8中可以看出,外侧应力始终大于内侧应力,这是由于S密封圈外侧接触面面积始终小于内侧接触面面积。

由图8(a)可知,最大接触应力随外过盈量的增大而增大,且外侧接触面增大趋势大于内侧,这是由于外侧接触面积有明显的变化。根据图8(b)可知,在作业状态下,保持压缩量相同,内外接触应力值随介质压力的增大呈线性增加趋势,且变化趋势一致,这是由于介质压力增大,密封圈内外密封面与被密封件的接触更加紧密,接触应力也更大;并且内外接触应力在随着介质压力变化过程中均大于介质压力,满足密封要求,能够实现密封效果。由图8(c)可知,在不同温度载荷作用下,S密封圈内外接触应力值随温度的增加呈现增大趋势,且外侧接触应力始终大于内侧接触应力;在不同介质温度时,最大内外接触应力均大于介质压力,这表明不论在低温还是高温的作业状态下,S密封圈都有很好的密封性能。

4 结论

(1)S密封圈在安装工况时,等效应力呈轴向对称分布,最大等效应力和最大剪切应力位于弹性体靠近外侧的内部,并且最大等效应力随着压缩量的增大而增大;内外接触面的最大接触应力均在接触面中间部位分布,应力由中间向两端逐渐减小,内外最大接触应力值随着压缩量的增大也呈现增大趋势,外侧应力增加趋势大于内侧增加趋势。

(2)S密封圈在作业工况时,由于密封圈下端受介质压力,最大剪切应力位置变化不大,而最大等效应力出现在内部中间靠下的位置,最大等效应力随介质压力的增大而增大;内外接触面的最大接触应力位于中下部,应力也由中间向两端逐渐减小,接触应力随介质压力的增加有较小幅度的增加。

(3)在受不同温度载荷时,最大等效应力随温度增大趋势较小,最大接触应力随温度增大而增大,且温度载荷越大,增加趋势越明显。