载重车辆翻新轮胎承载变形特性研究

2022-07-14张建富王云龙惠盛峰

王 强,张建富,姜 莉,王云龙,惠盛峰

(1. 黑龙江工程学院 汽车与交通工程学院,黑龙江 哈尔滨 150050; 2. 清华大学 机械工程系,北京 100084;3. 哈尔滨惠良汽车轮胎翻新有限公司,黑龙江 哈尔滨 150050)

0 引 言

中国已经连续10年成为全球最大的汽车轮胎生产大国和橡胶资源消费大国,每年产生的废旧轮胎量也同样居全世界第一位。如何将废旧轮胎合理资源化,实现变废为宝,有效转化为“黑色能源”,是关系到环境保护和资源可持续发展的重要课题。目前,我国对于废旧轮胎处理主要有轮胎翻新、再生橡胶(或胶粉)、燃烧发电、制作掩体、掩埋废弃等方式。其中轮胎翻新是世界各国公认的废旧轮胎优先再利用的方式,既可提高废旧轮胎的利用率,又可以大大节省新橡胶资源的使用。一条性能优良的翻新轮胎其使用寿命不亚于一条新轮胎,但其成本仅为新轮胎的40%~60%,消耗的橡胶原材料仅为新轮胎的20%~30%。因此,翻新轮胎能够进一步延伸废旧轮胎的再利用价值,能够产生较大的经济效益和社会效益[1]。轮胎频繁更换产生的费用给运输企业带来较大的经济负担,如果使用翻新轮胎代替新轮胎,则会为运输企业节省巨大的经济支出。然而,我国轮胎翻新技术薄弱,轮胎翻新缺乏相关基础理论作为指导,导致载重车辆轮胎翻新产品承载能力差、使用寿命低、质量参差不齐,限制了其大范围推广应用。

目前,国内外大量学者对新轮胎的性能研究较多,对翻新轮胎性能的研究关注较少,综合文献资料分析,主要包括以下方面:①翻新轮胎成品质量检测[2]及使用安全性评价[3];②轮胎翻新现状[4]及翻新设备研制[5];③轮胎翻新相关技术与工艺分析[6];④轮胎翻新用胎面胶性能增强技术研究[7-8]。如S.DAVID等[9]对美国轮胎的翻新状况进行了全面分析;W.J.JI等[10]分析了废旧轮胎在韩国、日本及美国等发达国家的回收再利用处理状况;肖九梅[11]针对旧轮胎硫化翻新生产工艺进行了探究;王强等[12]针对翻新工程机械轮胎胎面胶补强剂进行了研究;权家薇等[13]全面阐述了国内外废旧轮胎的资源化利用状况;魏刚等[14]对翻新轮胎无损检测技术进行了探讨。国内外虽然出现了大量的关于轮胎翻新方面的研究成果,但关于翻新轮胎性能方面的基础理论研究,仍然还很少。因此,为了提高翻新轮胎性能和使用寿命,基于计算机仿真模拟仿真和试验测试技术,揭示翻新轮胎不同工况下承载变形特性规律及影响机制,探索与新轮胎承载变形特性的差异性及成因,为轮胎翻新工艺优化改进和翻新轮胎性能提升提供一定的理论基础和指导。

1 承载变形有限元仿真分析

1.1 承载变形特性仿真

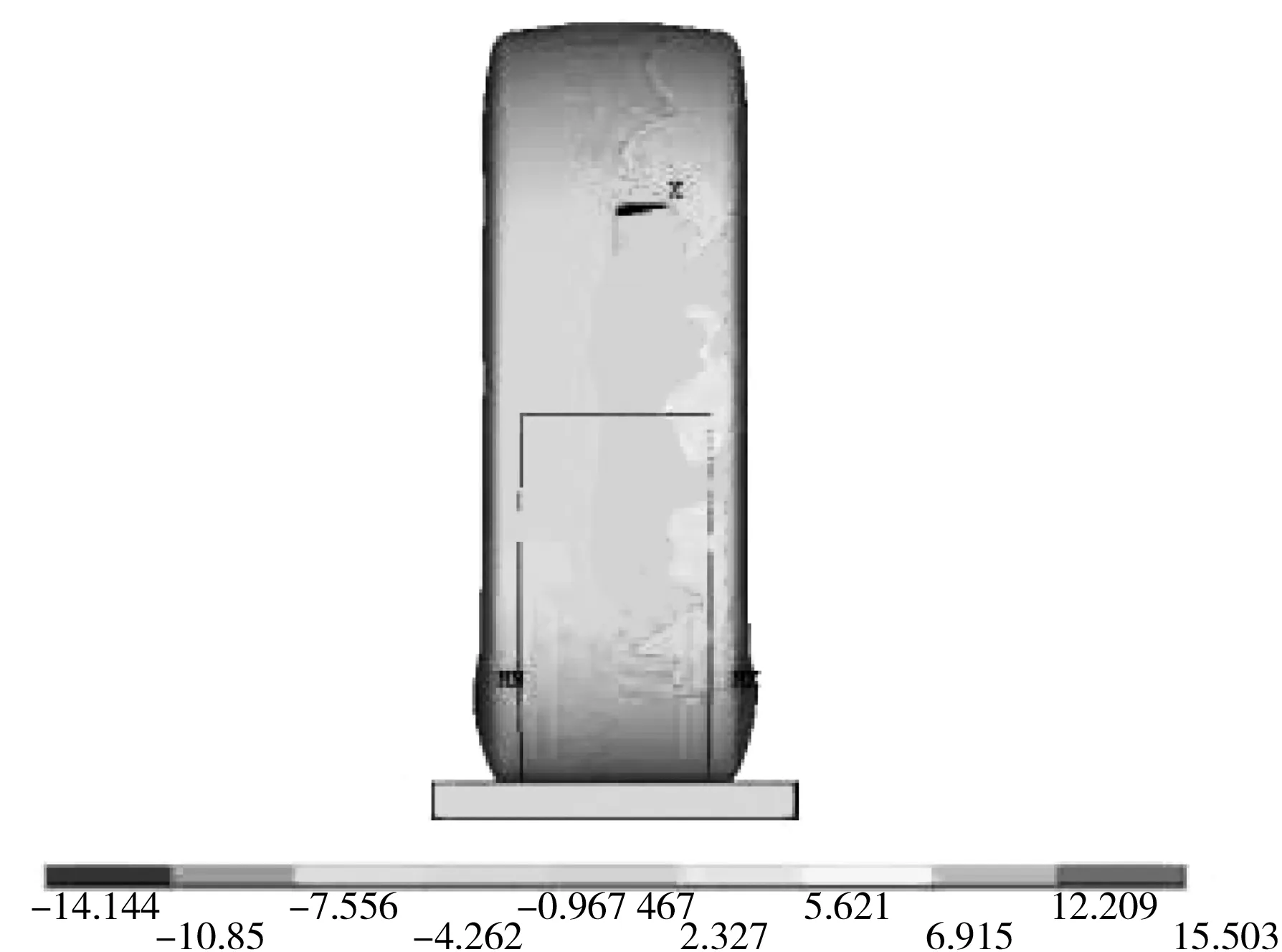

12R22.5翻新轮胎各层材料参数如表1,由于旧胎体存在一定程度的橡胶老化,其各层材料参数与同型号新轮胎的主要差别为胎体层的弹性模型和剪切模量不同,利用ANSYS软件进行有限元分析,获得翻新轮胎的承载径向及承载侧向变形云图分别如图1、图2。通过图1、图2进一步分析可知,当载荷30 kN、胎压为830 kPa时,翻新轮胎胎面与地面完全接触,胎面层变扁平,在翻新轮胎径向方向上产生的最大变形值为23.72 mm,同时胎侧层向外鼓起,在翻新轮胎侧向方向上产生的最大变形值为23.059 mm。

表1 12R22.5翻新轮胎各层材料参数

图1 径向变形云图

图2 侧向变形云图

多种工况下有限元仿真分析,获得不同载荷(15~35 kN)、不同胎压(530~830 kPa)工况下的径向变形对比如图3、侧向变形对比如图4。由图3和图4中可知,当胎压分别为530、630、730、830 kPa时,随着径向载荷从15 kN逐渐增大到35 kN,翻新轮胎的径向变形量及侧向变形量均不同程度的增大,径向载荷与径向变形、侧向变形呈现正比例线性变化规律,且不同胎压下径向变形量增幅明显大于侧向变形量增幅,说明胎压及径向载荷会对径向变形产生显著影响;在低载工况下,翻新轮胎不同胎压下的径向变形差异和侧向变形差异均较小,随着径向载荷的增加,其差异性逐渐增大,呈现出“放射状”的增大变化趋势;在载荷分别为15、20、25、30及35 kN时,随着胎压从530 kPa逐渐升高到830 kPa,翻新轮胎的径向变形量和侧向变形量均不同程度的减小,其变化趋势同样近似为正比例线性减小规律。将多种工况有限元仿真分析结果进行拟合计算并修正,提出12R22.5翻新轮胎的径向变形仿真结果数学模型计算公式[15]如式(1),与仿真及试验结果比较,模型精度可达到98.6%。

图3 不同工况下径向变形对比

图4 不同工况下侧向变形对比

(1)

式中:δ为径向变形,mm;W为径向载荷,kN;B0为胎面宽度,mm;D为轮胎直径,mm;pi为胎压,kPa。

1.2 承载接地面积特性仿真

在胎压为830 kPa时、径向载荷分别为15、25、35 kN时,翻新轮胎接地形状有限元仿真结果如图5。由图5可知,翻新轮胎接地形状大小随径向载荷的增加而增大,当径向载荷为15 kN时,翻新轮胎在接地中心附近区域与地面接触,接地形状近似为圆形如图5(a),接地面积较小;当径向载荷由15 kN增大到25 kN时,翻新轮胎在整个宽度上与地面完全接触,接地形状近似为椭圆形如图5(b),接地面积增大;当径向载荷继续增加到35 kN时,轮胎接地形状宽度将不再变化,且在接地中心附近胎肩部位出现与地面接触分离的趋势,而接地长度继续增加,接地面积继续增大,接地形状近似马鞍形如图5(c),此时接地面积与径向载荷为25 kN时的接地面积相比变化不大,且径向载荷继续增加其接地面积将保持不变。进一步分析可知,翻新轮胎接地面积随着径向载荷的增加而增大,当径向载荷达到一定值时接地面积将不再继续增大,且接地面积大小与径向载荷之间存在一定的非线性变化关系。产生这种变化的主要原因是用于翻新的旧胎体橡胶已经存在一定程度的老化现象,在低载工况下,翻新轮胎的承载变形力学行为由胎体层、带束层、缓冲层及胎面层逐步向外扩散,随着径向载荷的不断增大,弹性变形梯度逐渐增大,缓冲层、胎面层橡胶相对于已经老化的胎体层其弹性变形较大,在较大径向载荷作用下,翻新轮胎大变形力学弹性行为特征逐渐体现,故接地面积呈现出非线性增大的变化规律;当径向载荷达到25 kN时,轮胎与地面接触对实现完全接触,翻新轮胎大变形承载力学行为由整胎承受,此时径向载荷继续增大〔从图5(b)的25 kN到图5(c)的35 kN〕,其接触面积将基本保持定值并不再发生变化。

图5 翻新轮胎接地形状和接地面积有限元仿真结果

2 承载变形试验

2.1 试验目的

构建承载变形试验工况如表2的试验方案。通过试验测试结果分析,并与有限元仿真结果对比,获得12R22.5翻新轮胎及12R22.5新轮胎的承载径向变形量、承载侧向变形量、承载接地形状及承载接地面积,对比分析翻新轮胎与新轮胎之间的承载变形及承载接地特性规律及差异关系。

表2 承载变形试验工况

2.2 试验系统

翻新轮胎承载变形试验系统原理图如图6,承载变形试验工况如图7,该试验系统主要由力加载系统、变形测量系统及胎压充气系统组成,其中力加载系统主要由轮胎压力机、试验轮胎、加载半轴、地面模拟平板、平衡支架、试验平台等设备组成,轮胎压力机采用液压驱动系统,通过液压缸人工杠杆实现力的加载,加载力范围为0~40 kN,压力指示表测量精度为±0.1 kN,其中F1为待测翻新轮胎所受的承载力、F2为试验压力机实际加载力如图6,二者存在的相互关系如式(2):

1:轮胎压力机;2:试验轮胎;3:径向变形测量仪;4:侧向变形测量仪;5:地面模拟平板;6:平衡支架1;7:试验平台;8:平衡支架2; 9:加载半轴;10:气压表;11:轮胎充气泵

图7 承载变形试验工况

L1·b=F2·a

(2)

式中:a、b分别为加载力臂, mm;且满足b=2a。

变形测量系统主要由径向变形测量仪和侧向变测量仪组成,测量范围为0~80 mm,测量精度为±0.1 mm;胎压充气系统主要由空气压缩机和气压表等设备组成,其中轮胎充气泵为活塞式结构,排气量为0.6 m3/min,压力为1.0 MPa;气压计为数显模式,压力显示范围为0~1 000 kPa,测量精度为±0.1 kPa。

2.3 试验结果

获得的12R22.5翻新轮胎及12R22.5新轮胎承载径向变形及承载侧向变形试验结果分别如表3和表4。

表3 12R22.5翻新轮胎承载径向变形及承载侧向变形试验结果

表4 12R22.5新轮胎承载径向变形及承载侧向变形试验结果

3 试验结果分析

3.1 承载变形特性分析

图8、图9分别为12R22.5翻新轮胎和12R22.5新轮胎不同工况下的径向变形和侧向变形对比曲线。通过对图8、图9的进一步分析可知,当胎压保持某一定值不变时,翻新轮胎及新轮胎二者的径向变形量和侧向变形量均随着径向载荷的增加(从10~35 kN)而增大,且在530、630、730、830 kPa等4中不同胎压下的径向变形量和侧向变形量增大幅度逐渐递减,呈现出“放射状”的变化规律。

图8 翻新轮胎不同工况下变形

图9 新轮胎不同工况下变形

对比530、630、730、830 kPa 4种胎压下翻新轮胎径向变形量的实测值、仿真值及计算值,对比曲线如图10。由图10可以看出,翻新轮胎不同载荷下径向变形量的实测值、仿真值及计算值三者之间变化趋势及规律相近,彼此之间的误差±5%,误差产生原因主要由测试系统和仿真模型精度偏差导致。基于计算结果、仿真结果及实测结果,并将径向变形结果进行一元线性回归综合分析,获得不同胎压下翻新轮胎径向变形回归直线方程如表5。结果表明当胎压为某一定值(530、630、730、830 kPa)时,翻新轮胎径向变形量与径向载荷之间存在一定的近似线性正比例关系。

图10 径向变形理论计算结果、有限元仿真结果及试验结果对比

为了进一步明确翻新轮胎径向变形与径向载荷、胎压之间的关系,结合理论计算结果、仿真结果及实测结果,利用最小二乘法多元线性回归原理,在仿真计算结果得出的数学模型(1)基础上将其进一步简化,提出基于试验实测结果的12R22.5翻新轮胎径向变形数学模型如式(3):

(3)

式中:μ为修正系数;a1、a2为待定系数。

将式(3)两边取对数得:

lnδ=lnμ+a2lnW-a1lnpi

(4)

将试验测试结果代入式(3)进行迭代运算,即可得到12R22.5翻新轮胎径向变形数学模型如式(5):

(5)

由式(5)可知,12R22.5翻新轮胎的径向变形值与径向载荷成一定的正比例关系,与胎压成一定的反比例关系。将12R22.5翻新轮胎与12R22.5新轮胎不同工况下径向变形结果进行对比,对比曲线如图11。由图11可以看出,翻新轮胎与新轮胎径向变形特性变化规律相近,其径向变形量均随径向载荷的增大而增大,但二者的增大幅度不同,为了进一步分析翻新轮胎与新轮胎径向变形的差异关系,采用一元线性回归原理,获得胎压为830 kPa时翻新轮胎与新轮胎径向变形变化规律线性回归对比曲线如图12。

图11 翻新轮胎与新轮胎不同工况下径向变形结果对比

通过图12可以看出,当胎压为830 kPa时,翻新轮胎径向变形随着径向载荷增加而增大的幅度较新轮胎小,两条直线在径向载荷为18 kN左右时有交叉,当径向载荷大约低于20 kN时,翻新轮胎径向变形和新轮胎径向变形差异性较小,而当径向载荷大于20 kN时,随着径向载荷的进一步增大,翻新轮胎径向变形和新轮胎径向变形二者的差异性越来越大。

图12 翻新轮胎与新轮胎径向变形变化规律线性回归对比

结合前文有限元仿真结果及试验结果,进一步分析翻新轮胎与新轮胎力学特性表现不同的原因,首先,在翻新轮胎上取一长度为L0、宽度为W0、厚度为T0的橡胶块试样,此试样包含胎面层、缓冲胶层和胎体层橡胶,如图13。

图13 翻新轮胎橡胶块试样

假设翻新轮胎所受载荷力的微分为dF,载荷作用产生微小变形为dL,对于长度L、宽度W、厚度T、弹性模量为E的橡胶块试样,可得如式(6)的微分方程式:

(6)

其中:

(7)

(8)

假定橡胶块的体积不变,则有:

(9)

式中:B0为原始体积。

把式(9)代入式(6),得:

(10)

对式(10)两边积分,得:

(11)

即:

(12)

设伸长率为λ,且λ=L0/L,故式(12)可变为:

(13)

由式(13)可知,载荷力和变形之间存在非线性关系,即翻新轮胎与新轮胎变形规律相似,也呈现非线性大变形特性。

翻新轮胎的胎面层、缓冲胶层和胎体层三者在复合前,由于生产时间、生产厂家各不相同,都存在一定程度的橡胶老化现象,相对而言,胎体层由于已使用较长时间其橡胶老化程度最为严重,其翻新后轮胎整体弹性模量将比新轮胎增大。因此,根据式(13)可知,翻新轮胎的变形伸长率L将变小,导致翻新轮胎整胎径向刚度较新轮胎增大。当承受较低载荷时,翻新轮胎承受载荷的主要部分为胎体层中的子午线钢丝层和轮胎内的充气压力,这种受橡胶老化产生的径向变形影响还没有被显现出来,故翻新轮胎和新轮胎二者的径向变形差异性不大;随着载荷的进一步增大,翻新轮胎承受载荷的主要部分变为轮胎整体和充气压力,此时,翻新轮胎胎面层、缓冲胶层、胎体层由于各自橡胶老化程度不同,其复合后力学载荷传递不均匀,形成应力梯度,随着载荷的增大,胎面层橡胶弹性大变形特性逐渐显现出来,且与胎体层橡胶的弹性变形不一致,缓冲胶层很薄,如果缓冲胶层不能很好地将胎面层与胎体层橡胶的变形进行平滑过渡,就会在缓冲胶层、缓冲胶层与胎面层交联处、缓冲胶层与胎体层交联处产生应力集中,随着径向载荷的逐渐增大,这种应力集中就越为严重,最终导致翻新轮胎和新轮胎二者的径向变形差异性逐渐变大,这种差异性也是导致翻新轮胎胎面层与胎体层发生脱层分离失效损坏发生的主要原因。

3.2 承载接地面积特性分析

当胎压为830 kPa、径向载荷分别为15、25、35 kN时,获得的12R22.5翻新轮胎接地形状试验结果如图14。由图14可知,当胎压一定时,翻新轮胎接地面积随径向载荷的增加而增大,当径向载荷(15 kN)较小时,接地形状近似为圆形如图14(a);当径向载荷增加到某一定值(25 kN)时,接地形状由圆形近似变为椭圆形如图14(b),接地面积增大;径向载荷再继续增加到35 kN时,接地宽度几乎保持不变,接地长度继续增加,接地面积继续增大,接地形状近似为马鞍形如图14(c),接地面积不再发生变化。对比发现,接地形状、接地面积试验结果变化规律与仿真结果具有较好的一致性。

图14 翻新轮胎接地形状试验结果

将12R22.5翻新轮胎与12R22.5新轮胎在胎压为830 kPa、径向载荷分别为15、25、35 kN时的接地面积结果进行对比,对比曲线如图15。由图15可知,翻新轮胎接地面积特性变化规律与同型号新轮胎相近,接地面积随着径向载荷增加而增大,且径向载荷与接地面积之间存在一定的非线性变化关系,当径向载荷达到一定值时(25 kN左右),接地面积保持稳定而不再发生变化。同时,翻新轮胎与新轮胎二者接地面积也存在一定的差异性,在相同的胎压、径向载荷工况下,翻新轮胎接地面积小于新轮胎接地面积;在胎压不变、径向载荷较小工况下,翻新轮胎与新轮胎二者接地面积接近,随着径向载荷的增加,其接地面积差异性也逐渐增大。依据试验及仿真结果进行多元非线性回归分析,并参考汽车轮胎地面力学研究理论,提出12R22.55翻新轮胎接地长度、接地宽度及接地面积的数学模型如式(14)~式(16)。

图15 翻新轮胎与新轮胎不同工况下接地面积结果对比

(14)

B=B0(1-e-132.2δ)

(15)

(16)

式中:L为接地长度, mm;B为接地宽度, mm;S为接地面积, mm2;L1为接地宽度B达到0.95B0时的接地长度, mm;λ为系数,当B<0.95B0时,λ=0;当B≥0.95时,λ=1;π为圆周率。

4 结 论

1)当胎压为某一定值时,12R22.5翻新轮胎与12R22.5新轮胎的承载变形特性变化规律具有一致性,主要体现为:翻新轮胎呈非线性大变形特性,径向变形、侧向变形与径向载荷存在一定的正比例线性关系,即随着径向载荷的增加而线性增大;接地面积与径向载荷存在一定的非线性关系,即随着径向载荷的增加而非线性增大。翻新轮胎与新轮胎的承载变形特性变化规律也存在一定的差异性,主要体现为:相同工况下,翻新轮胎的径向变形、侧向变形及接地面积均比同型号新轮胎小。

2)当胎压一定时,随着径向载荷的增加,翻新轮胎接地形状呈现出近似的圆形、椭圆形、矩形及马鞍形的变化规律;依据仿真及试验结果,提出了翻新轮胎径向变形及接地面积修正公式,分析表明翻新轮胎径向变形与径向载荷存在近似的线性特性规律,翻新轮胎接地面积与径向载荷存在一定的非线性特性规律,径向载荷、胎压是影响翻新轮胎承载变形特性的主要因素。

3)翻新轮胎旧胎体再翻新前已经发生了一定程度的橡胶老化,翻新后轮胎整胎弹性模量会大于新轮胎弹性模量,导致翻新轮胎径向刚度与新轮胎径向刚度相比发生了一定的差异变化;在相同工况下,翻新轮胎径向刚度比新轮胎径向刚度稍大。在低载时,二者的径向刚度差异性不大;在高载时,二者的径向刚度差异性越来越明显,而且随着径向载荷的进一步增大,其径向刚度差异性越来越显著。

4)翻新轮胎承载变形特性规律也可用于翻新轮胎剩余使用寿命判定,即在相同工况下,如果翻新轮胎与同型号新轮胎的径向变形、侧向变形及接地面积相差越大,说明用于翻新的旧胎体橡胶老化程度越严重,所获得的翻新轮胎新产品的剩余使用寿命越短。

5)研究揭示出的翻新轮胎承载变形特性规律,可为翻新轮胎力学特性研究、轮胎翻新技术及工艺改进优化、翻新轮胎使用寿命提高等提供一定的理论指导。笔者主要针对12R22.5翻新轮胎与12R22.5新轮胎在4种胎压、5种载荷工况下的承载变形特性进行了研究,后续将进一步扩大翻新轮胎型号范围和增加更多工况,并进行翻新轮胎与新轮胎有限元仿真分析对比研究,以便获得更完善、更准确的翻新轮胎承载变形特性规律。