碱激发胶凝多孔混凝土抗硫酸盐浸蚀性研究

2022-07-14高晶晶樊兴华

高晶晶,樊兴华

(1. 陕西铁路工程职业技术学院 铁成(创新)学院,陕西 渭南 714000; 2. 陕西铁路工程职业技术学院 道桥与建筑学院,陕西 渭南 7140000)

0 引 言

随着我国海绵城市的发展,多孔水泥混凝土作为常用的多孔路面材料被广泛应用。多孔水泥混凝土路面具有高抗滑、低噪声、雨季排水性好及能缓解城市热岛效应等诸多优势[1-2]。但普通水泥制备的多孔水泥混凝土耐硫酸盐浸蚀性较差,尤其近年来随着气候条件变差,酸雨天气频发,使得多孔水泥混凝土路面的耐久性面临严重的挑战。为此,提升多孔水泥路面的抗硫酸盐等腐蚀性对于改善其使用寿命具有至关重要的作用[3-4]。

与此同时,随着我国天然材料的逐步匮乏,普通的水泥资源越来越少,加之普通水泥材料在制备时会造成大量的能量消耗,这也不符合我国可持续发展理念。而碱激发胶凝材料是近年来发展起来的一种新型无机非金属胶凝材料[5],其主要包括各类天然硅铝酸盐矿物和硅铝酸盐的工业废渣等副产品,如碱激发高炉矿渣、粉煤灰、钢渣、天然火山灰等[6]。与普通硅酸盐水泥材料相比,碱激发胶凝材料具有强度高、抗冻融、抗碳化等优良性能,尤其针对抗酸碱腐蚀性,其表现出无可比拟的优势。此外,碱激发胶凝材料还具有制备工艺简单、能耗低、成本低等优点,是一种极具发展潜力的混凝土胶凝材料[7-8]。因此,研究基于碱激发材料的多孔路面混凝土对于提高海绵城市透水路面使用品质以及环境保护方面均有着具有显著的工程意义。

20世纪60年代开始,工程研究人员就开始对碱激发胶凝材料进行研究,包括碱激发胶凝材料的制备工艺、混凝土配合比、各项性能测试等。其中碱激发胶凝材料的制备工艺是一项复杂的技术,其主要原理是在高温条件下,以固体废物或火山灰类物质为原料,经合理的配方设计,采用活化剂制备硅铝基水硬性胶凝材料[9-10]。P. KAEWMEE等[11]采用碱激法作用制备了力学性能优良、吸附性能佳的地聚合物吸附材料;荆锐等[12]选用粉煤灰用提钾后的废渣作为碱激发剂,制备了地聚合物,降低成本的同时也改善了环境污染的问题;阚黎黎等[13]以粉煤灰和偏高岭土作为铝硅酸盐原材料,以硅酸钠和氢氧化钠的混合溶液为碱激发剂制备了高延性地聚合物,并通过试验研究解释了其高延性的机理。地聚合物原材料丰富、价格低廉且性能优良,广泛应用于土木工程行业。道路工作者将其用于路面快速修补材料和水泥替代材料。在具体使用过程中,碱激发胶凝材料通过取代部分水泥,形成性能优良的硅铝基胶凝材料体系。P.NUAKLONG等[14]将高钙粉煤灰基碱激发材料与硅酸盐水泥混合,制备路面修补材料,研究结果表明,相比于传统的路面修补材料,该材料具有更好的抗剪强度和抗弯强度;Y.HEFNI等[15]利用激发后的粉煤灰等量替代部分水泥制备混凝土试件,经碱激发剂激发的粉煤灰大幅度提升了混凝土的强度;WU Yanguang等[16]将碱激发偏高岭土作为水泥替代品,研究了其对土壤的固化作用,结果表明,相比于水泥,其固化速度更快,力学性能也较好。一些学者认为,碱激发胶凝材料较普通水泥具有较好的耐久性[5],但也有学者提出,碱激发胶凝材料的耐久性较差[17-18]。P.KAEWMEE等[11]的研究结果表明,碱-骨料反应过程可能对水泥混凝土性能产生破坏性的影响;纪茂杰等[19]、余胜等[20]的研究结果表明,碱激发矿渣水泥土中的粉煤灰会使被激发的矿渣难以形成致密的结构,造成孔隙率增大、强度与耐久性降低等影响;YE Hailong等[21]对比了碱激发矿渣水泥混凝土与硅酸盐混凝土的性能,发现在经过硫酸盐浸蚀后,前者的质量损失率更低;A.M.RASHAD等[22]将碱激发矿渣混凝土与硅酸盐水泥混凝土置于硫酸盐溶液中12个月后,发现前者的抗压强度要远远高于后者。针对不同的研究结论,其主要原因是对不同种类的碱激发矿渣水泥混凝土使用了相同的试验方法与评价指标[23-24],显然,传统的普通水泥混凝土抗硫酸盐腐蚀性试验方法已明显不能满足碱激发胶凝材料[25-26]。目前鲜有针对碱激发多孔混凝土的抗硫酸盐浸蚀性进行的研究,尤其在南方多雨地区,因受到酸雨浸蚀作用,如不能准确评价碱激发混凝土材料的抗硫酸盐浸蚀特性,将直接影响海绵城市碱激发多孔混凝土路面的使用寿命。

基于此,笔者针对多孔水泥混凝土的耐硫酸盐浸蚀性能进行研究,采用质量损失、试件截面尺寸变化和抗压强度等指标,结合XRD和SEM等微观测试方法,研究掺碱激发胶凝材料多孔混凝土的耐硫酸盐浸蚀特性,探究以上评价指标对基于不同碱激发胶凝材料的多孔混凝土抗硫酸盐浸蚀性的适用性。研究的工程意义在于使得不同碱激发矿渣在实际工程中的应用更加具有针对性。

1 原材料与试验方法

1.1 原材料

采用普通硅酸盐水泥(OPC)进行多孔混凝土配合比设计,在混凝土试件制备时向其中加入两种不同碱激发胶凝材料,分别为粉煤灰(FA)和高炉矿渣(SL)。各材料的化学组成如表1。

表1 原材料的化学组成

FA和SL均采用硅酸钠和氢氧化钠进行活化,其中,硅酸钠的主要成分为10%的Na2O、27%的SiO2和63%的H2O,同时向硅酸钠中掺配50%的氢氧化钠溶液。活化后的混凝土试件编号分别为AAFA和AASL试件。

1.2 配合比和样品制备

多孔水泥混凝土的配合比设计如表2。所有试件的水胶比均为0.35,碱激发材料按水泥质量的40%等质量替代进行配合比设计,其中粗集料的最大粒径为16 cm。

表2 多孔混凝土配合比设计

多孔水泥混凝土试件制备完成之后成型试件,模具尺寸为150 mm×150 mm×150 mm。对于OPC与AASL试件,在23 ℃和100%湿度条件下用塑料薄膜覆盖养生,24 h后取出试件,亦存放于23 ℃和100% 湿度环境下。对于AAFA试件,采用塑料薄膜覆盖养生,同时将模具放置在装满水的袋中24 h,水温为80 ℃,然后取出试件,将试件放置于23 ℃和100% 湿度环境下养生,以供后续测试。

1.3 主要试验方法

按照1.2节要求成型和养护试件,然后进行抗硫酸盐浸蚀测试。依据普通水泥混凝土耐硫酸盐试验进行测试,采用的Na2SO4溶液浓度为1%、3%和5%。同时,为了研究养生时间对耐硫酸盐腐蚀性的影响,试件采用两种不同的养生时间,分别为7 d和28 d。同时研究7、14、28、56、90、112、140、196 d等不同浸蚀时间对试件性能的影响,然后对其浸蚀前后的强度、质量变化等进行测试,每组试验包含3组试件。此外,采用XRD以及SEM对硫酸盐溶液浸蚀前后的试件微观特性进行分析。

2 试验结果及讨论

2.1 质量变化分析

图1为硫酸盐溶液浸蚀前后试件的质量变化。对于OPC多孔混凝土,1%硫酸盐溶液浓度时,多孔混凝土质量基本保持不变;3%和5%硫酸盐溶液浓度下,浸蚀56 d后试件质量分别损失30%和60%。对于AAFA试件,不同硫酸盐溶液浓度对试件质量的影响很小,5%硫酸盐溶液浓度下试件浸蚀140 d后,其质量仅损失3.5%,说明硫酸盐溶液对粉煤灰激发材料浸蚀程度较小,试件的质量未发生明显损失。对于AASL试件,当硫酸盐溶液浓度为1% 时,其质量基本也保持不变,但当硫酸盐溶液浓度为3%和5%时,浸蚀112 d后质量分别增加了7%和15%,其原因主要是由于酸雨与矿渣中的氢氧化钙等物质发生反应,生成了碳酸钙等物质。而对于所有试件,养护时间对试件质量的损失没有任何影响,养护7 d和28 d的试件质量变化规律相似,文中只列出养护7 d混凝土试件质量的变化。

图1 不同硫酸盐溶液浓度下多孔混凝土试件质量变化率

2.2 试件截面尺寸的变化

图2为不同硫酸盐溶液条件下混凝土试件截面尺寸的变化。从图2可以看出OPC多孔混凝土试件截面尺寸随养生时间和硫酸盐溶液浓度的变化。1% 硫酸盐溶液浓度对截面尺寸影响较小;3%和5% 硫酸盐溶液浓度下,浸蚀56 d后截面尺寸分别降低34%和61%。不同条件下AAFA多孔混凝土试件截面尺寸整体没有明显的变化,进一步说明,硫酸溶液对AAFA试件的浸蚀作用较小。对于AASL多孔混凝土,1%硫酸盐溶液浓度同样对截面尺寸影响较小,而在3%和5%硫酸盐溶液浓度下,试件发生膨胀,与基准多孔混凝土试件相比,养护112 d后其尺寸分别增大21%和47%,是其质量变化率的3倍。因此,AASL多孔混凝土的膨胀现象比质量变化更为显著,其主要原因是由于AASL在酸溶液中与氢氧化钙等物质发生膨胀反应生成了碳酸钙等物质。

图2 不同硫酸盐溶液条件下混凝土试件截面尺寸的变化

2.3 抗压强度

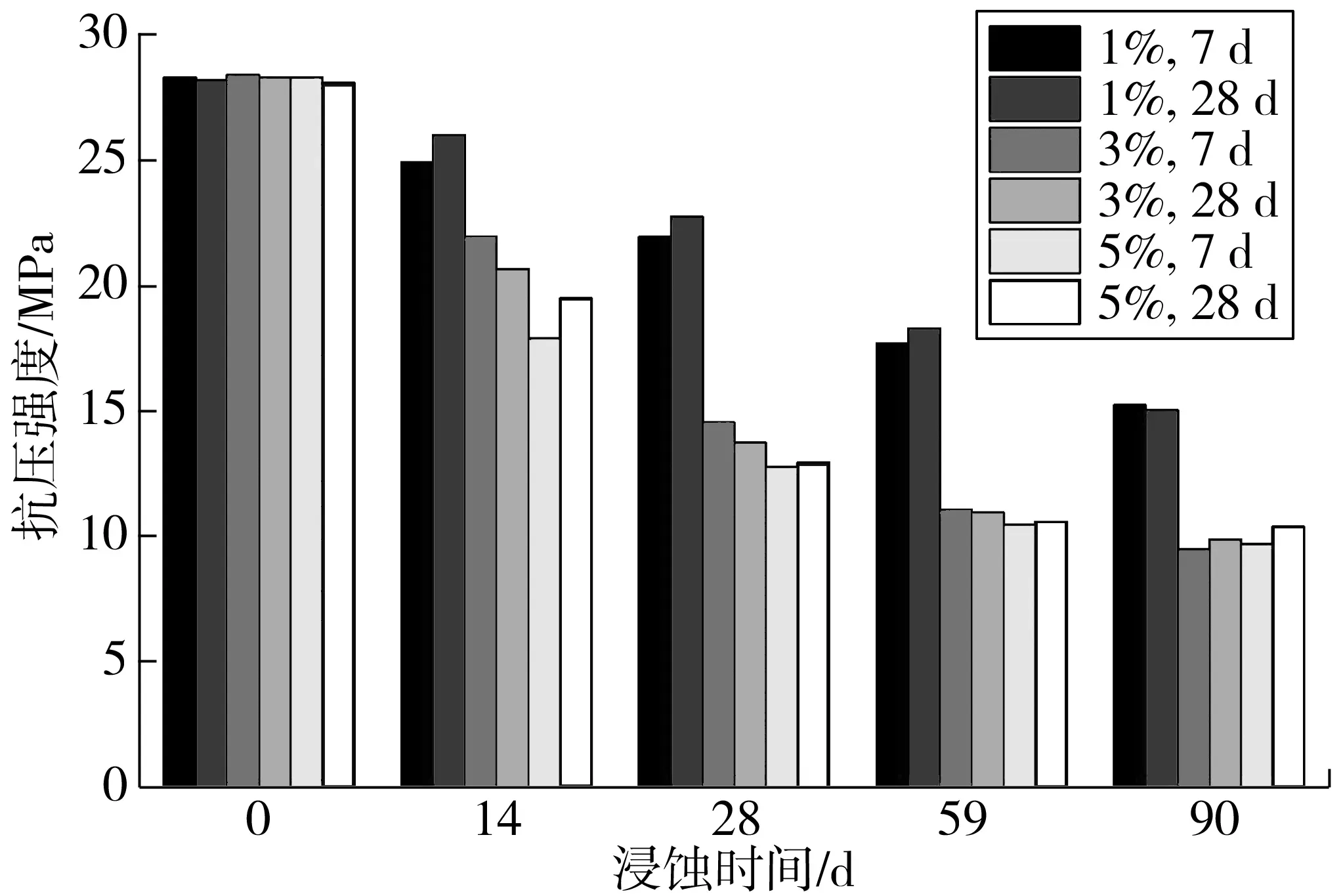

图3为分别养生7 d和28 d多孔混凝土试件的强度测试结果。由于OPC和AASL多孔混凝土试件发生严重的劣化,不能进行强度测试,此处只进行AAFA试件强度测试。

图3 硫酸盐溶液浓度对AAFA混凝土强度的影响

从图3可以看出,对于所有多孔混凝土试件,随着硫酸盐溶液浸蚀时间的增加,其强度逐渐降低。硫酸盐溶液浓度为1% 时,混凝土试件的强度衰减速率较慢;当硫酸盐溶液浓度为3% 时,其浸蚀程度显著增加,混凝土试件的强度随浸蚀时间的增加迅速衰减,其衰减程度远高于1% 硫酸盐溶液浸蚀下的混凝土强度;5% 硫酸盐溶液浓度对混凝土强度的影响较3% 硫酸盐溶液浓度略有降低。养护龄期对多孔混凝土抗硫酸盐浸蚀性能的影响较低,其养护7 d和28 d的强度测试值相近。

2.4 X射线衍射(XRD)分析

对浸蚀28 d后的多孔混凝土试件进行XRD测试,因养生时间对多孔混凝土试件的耐硫酸盐浸蚀性能影响较小,只选取养生7 d 的试件,分别对试件外部(EXT)和内部(INT)进行测试,测试结果如图4。

图4(a)为OPC多孔混凝土试件的XRD测试结果。从图4(a)可以看出,不同浓度的硫酸盐溶液对OPC多孔混凝土的内部(INT)浸蚀较小,XRD谱没有发生明显的变化,其生成物基本上全部是水泥水化反应后的结晶物,主要包括氢氧化钙(P)和钙矾石(E);不同浓度的硫酸盐溶液对OPC多孔混凝土外部(EXT)影响较大,XRD谱中出现石膏(G),而没有出现P和E的峰值,表明P和E全部转变为G,同时在峰值中观测到石英相(Q)。这些剧烈的化学反应使得多孔混凝土质量发生衰减、试件截面尺寸减小,且反应程度随浸蚀溶液浓度和浸蚀时间的增加而显著增加。

图4(b)为AASL多孔混凝土试件的XRD测试结果。从图4(b)可以看出,试件内部(INT)观测到来自集料中的石英(Q)以及微弱的C-S-H结晶(X),同样的,硫酸盐溶液对多孔混凝土内部(INT)性能影响较小;对于多孔混凝土外部(EXT),同OPC一致,可观测到来自多孔混凝土中的石英(Q)以及生成的石膏(G),而C-(A)-S-H引起多孔混凝土内部应力集中,导致多孔混凝土内部膨胀至浸蚀层开裂,但同时因石膏等膨胀产物的生成使得混凝土试件的截面尺寸增加,试件质量也增加。

图4(c)为AAFA多孔混凝土试件的XRD测试结果。从图4(c)可以看出,粉煤灰(FA)主要是由石英(Q)、莫来石(M)、磁铁矿(N)以及20°~30°区域内的特征非晶相组成。同前两种多孔混凝土一样,硫酸盐溶液对多孔混凝土试件内部影响较小,而对于试件外部,XRD谱在11.8° 可观察到小峰值的石膏,少量的石膏对多孔混凝土劣化并没有显著的影响。

图4 不同多孔混凝土的XRD试验结果

2.5 微观形貌分析

采用SEM对多孔混凝土浸蚀界面的微观形貌进行观测,并对过渡区的元素通过进行EDX分析,如图5。其中试件取养生天数为7 d并在5%浓度硫酸盐溶液浸蚀28 d后的样品。

从图5(a)、图5(c)可以看出,OPC多孔混凝土试件内部存在钙硫富集,证明浸蚀作用使得试件中存在石膏。此外,硫元素和钙元素的变化规律一致,这与石膏的分子式(CaSO4·H2O)一致。对于硅元素,在75 μm处存在峰值,这主要是因为多孔混凝土中存在石英。对于试件外部(浸蚀部分),硫元素降低,而硅元素和钙元素升高,这主要是由于试件外部受硫酸盐浸蚀严重,生成了以硅元素和钙元素为主要成分的C-S-H结晶物,使混凝土表面疏松并脱落,从而使得其截面尺寸减小,试件质量也随着浸蚀时间和溶液浓度的增加而减小。

图5(b)、图5(d)分别为AASL多孔混凝土浸蚀界面的微观形貌和元素观测结果。图5(a)可分为明显的两部分:较密实的未浸蚀层(左)和孔隙较大的硫酸盐浸蚀层(右)。图5(d)表明,未浸蚀区具有较高的钙元素和硅元素,同时存在微弱的铝元素。铝元素是AASL特有的元素类型,这与OPC多孔混凝土结构不同,同时也表明,AASL密实部分未受到硫酸盐的浸蚀。对于浸蚀部分,硫元素和钙元素显著增加,且两者变化规律相似,表明浸蚀部分有石膏生成,这也进一步解释了AASL多孔混凝土试件截面尺寸和质量增加的原因,石膏的生成使得混凝土试件发生了膨胀,且试件的质量增加。

图5 OPC、 AASL多孔混凝土形貌及元素

图6为AAFA多孔混凝土的微观形貌和元素测试结果。从图6(a)可以看出,对于未浸蚀的多孔混凝土,其主要由硅铝酸钠结晶(N-A-S-H)构成,硅铝酸钠也是碱激发粉煤灰的主要构成物质。然而,在浸蚀区域,钠元素和铝元素的含量明显减小,表明硫酸盐溶液与硅铝酸钠结晶发生了脱铝和碱化反应。同时,硫元素峰值的出现表明有少量的石膏生成,这与2.4节XRD的结论一致。因此,在宏观性能上,酸溶液对AAFA多孔混凝土截面尺寸和质量的影响较小,但在长期浸蚀过程中,随着脱铝和碱化反应的持续进行,AAFA混凝土试件的强度逐渐降低。

图6 AAFA多孔混凝土形貌及元素

3 结 论

1)养护龄期对多孔混凝土耐硫酸盐浸蚀没有明显的影响,养护7 d和28 d的多孔混凝土耐硫酸盐浸蚀性表现出相似的规律。

2)随着硫酸盐溶液浓度和浸蚀时间的增加,OPC多孔混凝土和AASL多孔混凝土表现出明显的劣化现象,具体表现如下:OPC多孔混凝土试件质量衰减,截面尺寸减小;AASL多孔混凝土试件质量略有增加,试件发生膨胀现象;AAFA多孔混凝土试件没有明显的变化,但强度明显衰减,完全浸蚀后多孔混凝土试件的剩余强度为11 MPa。

3)XRD和SEM分析表明,石膏是OPC和AASL硫酸盐浸蚀后的主要产物,其区别如下:OPC体系中产物为C-S-H晶体,而AASL体系中产物为C-(A)-S-H晶体;AAFA体系中的产物硅铝酸钠结晶(N-A-S-H)发生了脱铝和碱化反应。

4)传统的水泥混凝土耐硫酸盐浸蚀性测试方法和评价指标不能用于碱激发胶凝材料的耐硫酸盐浸蚀性测试。针对不同的碱激发材料,在测试时应优选评价指标,而不是对所有试件针对同种评价指标进行对比分析,其中,AASL可采用质量损失、横截面尺寸及抗压强度进行分析,AAFA可采用抗压强度、XRD及SEM进行分析。