缓释型沥青自愈合胶囊的优化制备与修复效果研究

2022-07-14刘全涛王全磊

陈 琨,袁 妙,刘全涛 ,王全磊

(1. 华蓝设计(集团)有限公司,广西 南宁 530011; 2. 佛山市交通科技有限公司,广东 佛山 528041;3. 武汉理工大学 硅酸盐建筑材料国家重点实验室,湖北 武汉 430070; 4. 招商局重庆交通科研设计院有限公司,重庆 400067)

0 引 言

沥青路面具有行车舒适、养护便捷、安全系数高的优点,在我国高速公路所占比例超过95%。然而,由于气候环境、沥青老化与交通荷载的综合作用,沥青路面极易产生裂缝,不仅破坏路面的连续性和平整度,还会造成水分下渗侵蚀路基,从而影响路面使用寿命。裂缝已成为沥青路面预防性养护首要解决的问题,但国内外均是在路面出现裂缝后进行被动维修,实践表明其修复效果并不理想,雾封层通常仅能将路面性能维持2~3年、灌封胶常常在使用2年左右就提前失效[1]。重复修补裂缝导致了巨大的资源消耗和经济损失,同时严重影响了道路的通行能力与交通安全。

沥青混凝土具有一定的裂纹自愈合能力,利用这一特性将沥青路面中的微裂纹自动修复在萌芽状态,已成为国内外倡导的先进养护理念[2-4]。研究表明,掺入封装修复剂的自愈合胶囊能够显著提高沥青混凝土的自愈合性能[5-7]。与核壳微胶囊相比,多腔室海藻酸钙自愈合胶囊的修复剂含量高,具有缓释性,且能够在循环荷载下逐渐释放修复剂,有望同时实现老化沥青的原位再生和微裂纹的自动愈合,是一种极具发展前景的技术[8-14]。但是,海藻酸钙自愈合胶囊的研究还处于探究性阶段,其制备方法和性能均有待优化。为此,笔者探究了多腔室海藻酸钙胶囊的制备参数、结构与性能间的关系,优化了多腔室海藻酸钙自愈合胶囊的制备方法,并研究了其对沥青混凝土的愈合效果。

1 原材料与试验方法

1.1 原材料

制备包覆修复剂的多腔室海藻酸钙胶囊所用的原材料包括海藻酸钠、无水氯化钙、植物油和表面活性剂吐温80。所用海藻酸钠和无水氯化钙均为化学纯,所用植物油为市场常见的葵花籽油,其成本相对低廉、对环境友好、且对老化沥青具有较好的再生作用[10-12]。研究中所用葵花籽油的基本性能如表1,表中所列芳香分是根据四组分分析法测定的分子量与芳香分相当的成分。

表1 葵花籽油基本性能

所用原材料包括道路石油沥青、玄武岩集料和石灰岩矿粉。沥青为内蒙古新大陆沥青有限公司的70#道路石油沥青,针入度为65.3 mm、软化点为48.1 ℃、延度(5 cm/min、15 ℃)为15.5 cm、60 ℃黏度为304.5 Pa·s。考虑到沥青再生剂仅能还原老化基质沥青的性能,对降解的SBS不具备再生作用,因此未采用改性沥青进行愈合试验。

1.2 沥青混合料级配

采用我国沥青路面上面层常用的AC-13型级配,级配如表2。其油石比为4.7%、孔隙率为4.0%、矿料间隙率为15.6%、有效沥青饱和度为74.6%,所有性能均满足JTG-F40—2004《公路沥青路面施工技术规范》的要求。

表2 AC-13级配

1.3 海藻酸钙胶囊制备

基于离子交换原理,采用锐孔-凝固法制备海藻酸钙胶囊,该方法是利用海藻酸钠溶液与修复剂形成的乳浊液,滴入氯化钙溶液后,形成海藻酸钙壁材包覆修复剂,经干燥脱水后形成多腔室结构的海藻酸钙胶囊,胶囊囊壁材料合成的反应如式(1):

(1)

海藻酸钙胶囊的制备过程如图1[10]:

图1 海藻酸钙胶囊制备示意

1)海藻酸钠溶液制备。称取定量的海藻酸钠粉末倒入自来水中,用玻璃棒搅拌3 min,然后自然静置让其自行溶解数天,分别制备质量分数为2.0%、2.5%和3.0%的海藻酸钠溶液。

2)乳浊液制备。在均一稳定的海藻酸钠溶液中加入一定量的沥青修复剂(葵花籽油)和吐温80,其中,油水比(修复剂与海藻酸钠溶液的质量比)分别为1∶20、1∶10和1∶3,吐温80质量占修复剂质量的5%。然后,利用高速剪切机在1 000、3 000和5 000 rpm/min剪切速率下对混合液进行剪切乳化15 min,形成修复剂-海藻酸钠乳浊液,修复剂以微小液滴的形式分布在海藻酸钠溶液中。

3)胶囊制备。将剪切好的乳浊液转入到定制分液漏斗中,逐滴滴入质量分数为3%、温度为50 ℃的氯化钙溶液中,通过磁力搅拌器进行恒速搅拌,该过程中Ca2+与乳浊液中的游离Na+发生置换,并与海藻酸分子链形成三维网状交联结构,将葵花籽油滴封装在其中形成海藻酸钙胶囊。

4)胶囊干燥。待反应完全后,将胶囊倒出,用去离子水洗涤干净,自然干燥24 h,最后得到可以掺入到沥青混凝土中的缓释型自愈合胶囊。

1.4 海藻酸钙胶囊性能表征

1.4.1 粒 径

对多腔室胶囊而言,粒径不是关键参数,因而采用直尺粗略测量不同胶囊粒径。具体方法为:取10颗胶囊沿钢尺的0刻度依次紧密排成一排记录这10颗胶囊的总长度L,用L/10得出胶囊平均粒径,每组胶囊测量3次,取平均值作为其粒径。

1.4.2 力学性能

对每种胶囊进行单轴压缩试验测试其机械强度。测试时,将每种胶囊放置在压力机底座中心区域下,以0.5 mm/min的加载速率通过压头将胶囊压迫至失去弹性形变。胶囊单轴压缩试验所用的仪器为ZQ-990型多功能拉压力实验机,试验温度为20 ℃。

海藻酸钙胶囊在破裂至完全失去弹性形变时会出现一个屈服点,该屈服点的强度即为胶囊的最大应力屈服强度[10]。

1.4.3 修复剂含量

合成的海藻酸钙胶囊的成分包括海藻酸钙、葵花籽油、吐温80和少量水,由于吐温80的含量极低,在计算海藻酸钙胶囊中修复剂的含量时吐温80可忽略不计。分别对海藻酸钙胶囊、海藻酸钙壁材和葵花籽油这3种材料进行热重分析,根据其热重曲线,结合式(2)、式(3)即可计算出不同胶囊的修复剂含量[10]。

Xi+(Y1-Y2)(1-Xi)=U1i-U2i

(2)

(3)

式中:Xi为不同自愈合胶囊中油含量,%;Y1和Y2分别为海藻酸钙囊壁在修复剂初始分解温度(320 ℃)和完全分解温度下(580 ℃)的残留质量分数,%;U1i和U2i分别为海藻酸钙胶囊在修复剂初始分解温度和完全分解温度下的残留质量分数,%。

1.4.4 微观结构

将海藻酸钙胶囊上下切两刀,中部切成厚度为1 mm的薄片,用水清洗胶囊切片、并用吸纸擦干切片以清除其表面的修复剂,然后将胶囊切片黏于导电胶上进行喷金处理,采用EM-750F型场发射扫描电镜分析胶囊的微观结构,测试加速电压为20 kV。

1.4.5 沥青混凝土试件

采用外掺法将掺量0.4 wt.%(沥青混合料质量占比,后同)的海藻酸钙胶囊掺入沥青混合料[14-15],待沥青混合料拌和均匀后,将胶囊均匀撒布在其表面再搅拌30 s确保胶囊分散均匀,然后利用车辙成型仪碾压成型车辙试件,压力为900 kN、初压8次、复压24次。车辙板成型24 h后,利用切割机将其切成95 mm×45 mm×50 mm且正下方带有4 mm×10 mm缺口的小梁试件。缺口能够减少试件的蠕变变形、保证所有的小梁试件都产生相同规则的裂纹,便于后续进行断裂-愈合试验。

1.4.6 沥青混凝土自愈合性能

为研究海藻酸钙胶囊对沥青混凝土自愈合性能的影响,设计沥青混凝土自愈合试验。首先通过三点弯曲试验,获取沥青混凝土小梁的初始断裂强度,然后在愈合过程中通过万能试验机(UTM)对断裂试件施加不同次数的循环压缩荷载,模拟沥青混凝土中胶囊受到的车载作用,促使胶囊释放内部修复剂,最后再通过三点弯曲试验获取循环荷载作用后沥青混凝土的二次断裂强度,具体试验步骤如下:

1)将不同类别的沥青混凝土小梁放置于-10 ℃下的保温箱中保温4 h以上,再通过万能试验机(UTM-25)对其进行三点弯曲试验,记录小梁断裂过程中的位移与荷载曲线。加载速率为0.5 mm/min;试件跨径为80 mm。

2)将断裂后的沥青混凝土小梁装入特制的钢模中,并放置于20 ℃的恒温环境下,利用万能试验机对小梁试件施加循环压缩荷载,荷载强度为1.4 MPa,频率为2 Hz,荷载次数为0、5 000、15 000和20 000次,模拟路面中的海藻酸钙受到的不同次数的行车荷载。

3)将循环荷载作用后的沥青混凝土小梁与钢模一起放置在20 ℃下愈合3 d,促使裂缝愈合。

4)对愈合后的试件再次进行三点弯曲试验测试获取试件愈合的位移-荷载曲线。

试验后,将愈合前后小梁试件的最大断裂强度相比,得到其强度恢复率,用以表征不同荷载次数作用后沥青混凝土的愈合水平。

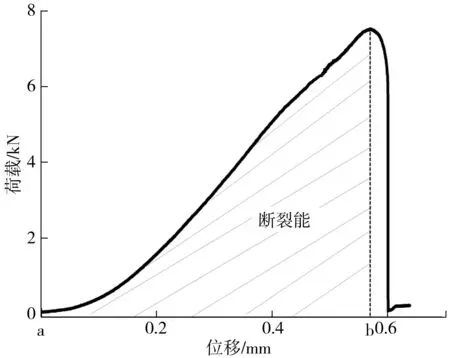

小梁试件承受弯曲荷载过程中,裂缝扩展需要能量,单位面积裂缝扩展所需要的能量能够更加准确表征沥青混凝土的抗裂能力。因此,将小梁愈合前后2次断裂试验的断裂能比定义为断裂能恢复率,表征沥青混凝土愈合效果,如图2。计算沥青混凝土三点弯曲荷载-位移曲线从零荷载到最大荷载下的面积,即为断裂能,如式(4)~式(6)。

图2 沥青混凝土小梁断裂能计算示意

(4)

A=(h-e)t

(5)

(6)

式中:E为小梁试件三点弯曲断裂能,J/m2;W为小梁试件三点弯曲断裂过程中所做的功,J;A为小梁试件断裂面积,m2;h、t和e分别为小梁试件的高度、厚度和缺口高度,m。

2 结果与分析

2.1 制备参数对胶囊粒径影响

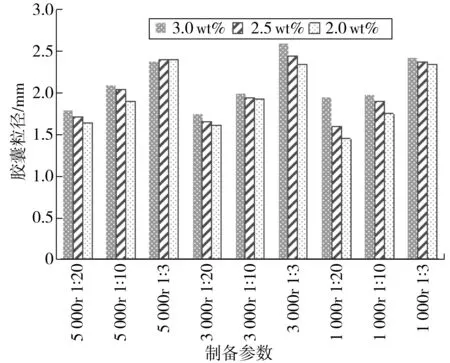

采用锐孔-凝固法制备海藻酸钙胶囊时,乳浊液液滴均是通过同一孔径的滴管滴入氯化钙溶液,乳浊液液滴大小相同,因此,乳浊液液滴与氯化钙溶液发生离子交换反应后形成的湿胶囊的粒径也相同,但由于油水比、乳化速率不同,导致胶囊的脱水量不相同,使干燥后胶囊的粒径不同。不同海藻酸钠浓度、剪切速率和油水比等参数制备的海藻酸钙胶囊的粒径分布如图3。

图3 不同参数制备的海藻酸钙胶囊粒径

图中5 000 r表示剪切乳化速率为5 000转/分钟,1∶20代表油水比为1∶20,以此类推。由图3可知:制备的海藻酸钙胶囊的粒径分布在1.60~2.55 mm之间;随着油水比的上升,胶囊内部所包覆的修复剂增多,胶囊的粒径也随之增大;在其他条件不变的情况下,乳化速率的改变对胶囊的粒径基本没有影响;随着海藻酸钠溶液浓度的上升,囊壁材料厚度增加,胶囊的粒径随之增加。

2.2 制备参数对胶囊机械强度影响

应用自愈合胶囊时需要将其与沥青混合料一起拌和、压实,为满足工程应用方面的要求,海藻酸钙胶囊需具备一定的强度,以保证其在沥青混凝土拌和时能够保持结构完整、不提前释放内部的修复剂。由文献[13]可知,对于粒径在毫米级别的自愈合胶囊,其屈服荷载大于10 N时才能够经受住沥青混合料拌和和压实成型过程中的机械作用。采用不同海藻酸钠浓度、剪切速率和油水比等参数制备的海藻酸钙胶囊的屈服强度如图4。

图4 不同参数制备的海藻酸钙胶囊的屈服强度

海藻酸钙胶囊的屈服强度主要来源于囊壁材料的机械强度。由图4可知:随着油水比上升,胶囊的机械强度明显下降,1∶20、1∶10和1∶3这3种油水比制备的海藻酸钙胶囊强度依次下降,并且1∶3油水比制备的胶囊的屈服强度均小于10 N,不能满足对胶囊强度的需求;乳化剪切速率也会影响胶囊的强度,随着剪切乳化速率增加,胶囊强度逐渐增大,这是由于乳化速率影响着修复剂在海藻酸钠溶液的分散状态,随着乳化剪切速率的升高,修复剂液滴的尺寸更加均一,从而提高了胶囊的强度;海藻酸钠溶液的浓度同样影响胶囊壁材厚度,浓度越高,壁材越厚,所制备的胶囊强度越高。

2.3 制备参数对胶囊修复剂含量影响

采用控制变量法来研究单一因素对海藻酸钙胶囊性能的影响。考虑胶囊的强度要求和成本控制问题,选取2.5%海藻酸钠浓度分数、 5 000 r/min的乳化速率和油水比1∶10这3个条件进行研究,研究时控制其中2个变量。

在2.5%海藻酸钠浓度分数、5 000 r/min的乳化速率的条件下,不同油水比制备的海藻酸钙胶囊的修复剂含量如图5。由图5可知:油水比对胶囊中修复剂的含量影响很大,随着油水比的下降,胶囊的修复剂含量也随之下降,1∶3、1∶10和1∶20的油水比制备的胶囊的修复剂含量分别为84.99%、69.41%和56.32%。

图5 不同油水比胶囊的修复剂含量

在2.5%浓度分数、1∶10的油水比的条件下,不同乳化剪切速率的胶囊的修复剂含量如图6。由图6可知:乳化剪切速率的改变对胶囊中修复剂的含量影响较小,1 000、3 000和5 000 r/min的乳化剪切速率制备的胶囊修复剂含量分别为67.61%、67.03%和69.41%。

图6 不同乳化剪切速率的胶囊的修复剂含量

在乳化剪切速率为5 000 r/min、油水比为1∶10 的条件下,不同海藻酸钠溶液的胶囊的修复剂含量如图7。由图7可知:胶囊中修复剂的含量随着海藻酸钠溶液浓度的上升而下降,浓度分数2.0%、2.5%和3.0%的海藻酸钠溶液制备的胶囊的修复剂含量为76.03%、69.41%和65.39%,这是由于低浓度的海藻酸钠溶液制备的胶囊具有更薄的囊壁,使得胶囊有更多的空间以储存囊芯(修复剂)。

图7 不同海藻酸钠溶液的胶囊的修复剂含量

综上,考虑胶囊的制备成本,结合不同参数制备的胶囊的粒径、机械强度、修复剂含量等性能,优选出海藻酸钙的最佳制备条件:2.0%、5 000 r/min、1∶10,在此条件下,制备的多腔室海藻酸钙胶囊屈服强度为13.23 N,修复剂含量为76.03%。

2.4 海藻酸钙胶囊微观结构

采用不同参数制备的海藻酸钙胶囊均具有明显的微纳腔室结构,最佳制备参数合成的海藻酸钙胶囊及其腔室结构如图8,该胶囊粒径均值为2.16 mm,修复剂分布于海藻酸钙胶囊中的不同腔室内。

图8 海藻酸钙胶囊及其腔室结构

与核壳结构微胶囊破裂后一次性释放修复剂不同,海藻酸钙胶囊中不同腔室内的修复剂可在行车荷载作用下因腔体收缩逐步释放,使沥青混凝土具备长期的自愈合性能。若能确保修复剂释放速率与沥青路面的老化和开裂状况匹配,将有望同时实现老化沥青的原位再生和微裂纹的自动愈合。

2.5 愈合效果

普通沥青混凝土和掺有0.4 wt.%海藻酸钙胶囊的沥青混凝土试件,在不同荷载次数作用后的断裂强度和断裂能恢复率分别如图9、图10。

图9 沥青混凝土不同荷载次数作用后的断裂强度恢复率

图10 沥青混凝土不同荷载次数作用后的断裂能恢复率

由图9可知:

1)在不施加循环荷载的情况下,含与不含胶囊的2种沥青混凝土愈合后的断裂强度恢复率相差不大,分别为45.0%和48.3%,胶囊在混合料拌和与压实过程中释放了少量的修复剂,导致含胶囊沥青混凝土的愈合率有轻微升高。

2)循环荷载作用次数对普通沥青混凝土愈合性能的影响较小,在5 000、10 000、15 000和20 000次荷载作用后,沥青混凝土的断裂强度恢复率分别为52.5%、53.6%、55.2%和56.1%。在超5 000、10 000、15 000和20 000次疲劳荷载作用后,具有更好的愈合性能,且随着疲劳荷载次数的增加,其断裂强度恢复率也逐渐增加,分别达到59.0%、68.0%、76.2%和82.8%,说明海藻酸钙胶囊显著提升了沥青混凝土的愈合性能,这主要是由于疲劳荷载过程中,释放了胶囊内部的修复剂、补充沥青轻质组分、软化了沥青,加快了沥青的毛细流动速率。

由图10可知:含胶囊的沥青混凝土断裂能恢复率与图10中断裂强度恢复率呈现相同的趋势,均呈现随循环荷载次数增加而升高的趋势。普通沥青混凝土在疲劳荷载次数逐渐增加的情况下,断裂能恢复率增加的趋势较小,小梁在经历0、5 000、10 000、15 000和20 000次的荷载作用后,其断裂能恢复率有轻微升高,分别为38.5%、43.5%、44.7%、45.0%、47.6%,这与试件在荷载作用被进一步压实有关。含胶囊的沥青混凝土小梁的断裂能恢复率随荷载次数增加明显升高,分别为42.3%、62.9%、76%、85.7%、96.6%,最高可比普通沥青混凝土的断裂能恢复率高出1倍。

对比图9和图10可以看出,胶囊沥青混凝土的断裂能恢复率高于其断裂强度恢复率,这主要是由胶囊在疲劳荷载下释放的修复剂进入到沥青胶结料中软化了沥青,增加了沥青黏性,使得沥青胶结料的荷载-位移曲线斜率变小、蠕变增加导致。因此,海藻酸钙胶囊对沥青混凝土断裂能恢复率(即抗裂性能)提升效果更为显著。

3 结 论

1)随着海藻酸钠溶液浓度的增加,胶囊的粒径和强度增加、修复剂含量下降;乳化速率对海藻酸钙胶囊粒径和修复剂含量基本没有影响,但胶囊的机械强度随着乳化速率的升高而增加;油水比对胶囊的性能影响较大,油水比升高,胶囊的粒径增大、修复剂含量升高、强度降低。

2)海藻酸钙胶囊的最佳制备参数为:2.0%浓度分数的海藻酸钠溶液、5 000 r/min的乳化剪切速率、1∶10的油水比。最佳制备参数下合成的海藻酸钙胶囊粒径为2.16 mm、屈服强度为13.23 N、修复剂含量为76.03%。

3)将0.4 wt.%掺量的海藻酸钙胶囊掺入沥青混凝土,可显著提高沥青混凝土的自愈合性能,随着疲劳荷载次数的增加,海藻酸钙胶囊沥青混凝土的愈合率也随之增加,说明海藻酸钙胶囊可在循环荷载作用下逐渐释放修复剂,从而软化了沥青、显著提高了沥青混凝土愈合效率和抗裂性能。