1/3焦煤配比变化对首钢5 500 m3高炉用焦炭质量的影响*

2022-07-14杨庆彬闫立强梁英华于东声彭军山谢全安

杨庆彬 程 欢 闫立强 梁英华 于东声 郭 瑞 彭军山 谢全安

(1.唐山首钢京唐西山焦化有限责任公司河北省煤焦化技术创新中心,063200 河北唐山;2.华北理工大学化学工程学院,063210 河北唐山)

0 引 言

钢铁工业中高炉冶炼现行使用的焦炭一般是由几种甚至十几种不同变质程度炼焦煤按一定质量比混合经焦炉高温干馏得到[1-2]。配煤使用的单种炼焦煤按变质程度由低到高一般包括气煤、气肥煤、1/3焦煤、肥煤、焦煤和瘦煤等[3]。在几类炼焦用煤种中,1/3焦煤是介于气煤、肥煤和焦煤之间的一种过渡煤种[4-7]。我国煤炭资源丰富,但炼焦煤资源稀缺,尤其是强黏结性的肥煤和焦煤十分宝贵[8-10]。在此情况下,储量更为丰富的1/3焦煤的合理利用就尤为重要[11-14]。一些学者研究了1/3焦煤的配入对焦炭质量的影响,发现某些1/3焦煤可以部分替代肥煤使用,对焦炭质量影响不大,而也有研究表明某些1/3焦煤的配入使焦炭质量明显变差。目前没有较为一致的结论,这可能与不同1/3焦煤的性质存在一定差异有关[15-17]。由于我国炼焦长期受强黏结性煤思想束缚,尤其是一些钢铁联合企业过度追求焦炭热性质指标(反应性(CRI)和反应后强度(CSR)),1/3焦煤的充分利用仍然存在一定瓶颈。

为使大型高炉取得良好操作效果,传统认识要求焦炭具有较高的反应后强度(CSR)以保证质量,但这无疑需要配入大量强黏结性的肥煤和焦煤,而气煤和1/3焦煤等弱黏煤配入量较少。对于传统CRI/CSR指标能否全面准确反映焦炭质量信息,一直存在争议[18-20]。国家标准对热性质的测试方法采用反应温度1 100 ℃和反应时间2 h作为实验条件,与焦炭在高炉内经历由低温到高温的复杂环境具有一定差异。一些学者质疑在2 h固定反应时间条件下,部分焦炭的溶损率不符合其在高炉中真实发生的溶损程度,提出了固定溶损率的方法[21-23]。还有研究表明,单一1 100 ℃反应温度,无法充分模拟焦炭在高炉内变温环境下的溶损劣化行为[24-27]。另外,有学者提出反应气氛和碱富集的催化作用也是需要考虑的重要因素[28-31]。因此,完善焦炭质量评价体系,寻找全新技术指标,可以更好反映1/3焦煤配比变化对焦炭质量的影响。

首钢京唐公司采用7.63 m顶装焦炉在入炉煤料中配入大量强黏结性的肥煤和焦煤开展炼焦,生产的焦炭用于5 500 m3高炉炼铁。迫于肥煤和焦煤等强黏结性煤源日益紧缺,长期高比例配入以上煤种无法适应未来炼焦生产的发展,因此研究1/3焦煤配比变化对焦炭质量的影响,为扩大1/3焦煤配比提供理论依据具有重要意义。

1 实验部分

1.1 实验样品

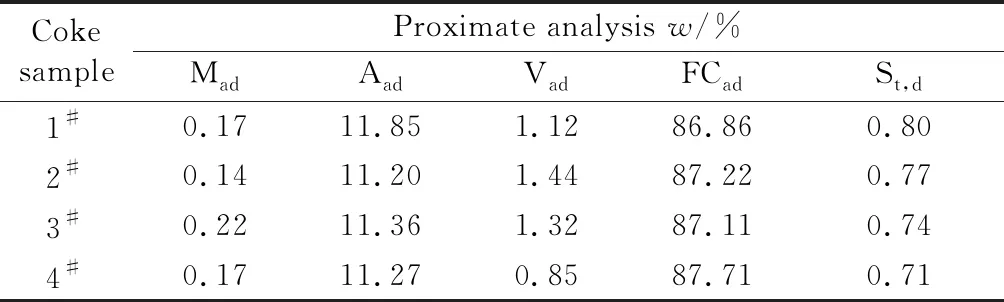

选取四批5 500 m3高炉用的焦炭试样,这些试样均用7.63 m顶装焦炉按照不同配比炼制。入炉煤料中1/3焦煤的配比分别为6%(质量分数,下同),7%,8%和9%,对应生产的焦炭分别记为1#,2#,3#和4#。按照GB/T 2001-2013《焦炭工业分析测定方法》和GB/T 2286-2017《焦炭全硫含量的测定方法》对所取四批高炉焦炭试样的工业分析进行检测,结果见表1。由表1可知,随着龙煤(LM)1/3焦煤配比增加,四批焦炭的灰分和硫元素的质量分数呈逐渐降低的趋势,这主要与LM 1/3焦煤具有低灰和低硫特性有关。

表1 焦炭试样的工业分析Table 1 Proximate analysis of coke samples

1.2 焦炭机械强度

按照GB/T 2006-2008《焦炭机械强度的测定方法》对所取四批高炉焦炭试样冷态的机械强度指标进行测定,测定的指标为抗碎强度M40(%)和耐磨强度M10(%)。

1.3 焦炭热性质

1.3.1 焦炭传统热性质指标

按照GB/T 4000-2017《焦炭反应性及反应后强度试验方法》对所取四批高炉焦炭试样的传统热性质指标进行测定,将粒径为23 mm~ 25 mm的焦炭(200±0.5) g置于反应器中与流量为5 L/min CO2气体在1 100 ℃下反应2 h。以该过程的焦炭溶损率作为反应性指标CRI(%)。此后,通过Ⅰ型转鼓实验测得反应后强度指标CSR(%)。

1.3.2 焦炭全新综合热性质指标

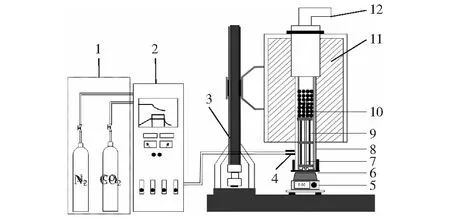

采用自主研发的焦炭综合热性质测试设备对所取四批高炉焦炭试样的综合热性质指标进行测定,装置结构如图1所示。测试设备主要包括电加热炉、刚玉反应器、供气系统、精密电子天平和综合控制系统几部分。

图1 焦炭综合热性质测试装置结构Fig.1 Schematic diagram of coke comprehensive thermal property detection device1—Gas supply system;2—Comprehensive control system;3—Lifter;4—Gas inlet;5—Precision electronic balance;6—Corundum pipe support;7—Thermocouple;8—Corundum reactor;9—Ceramic tube;10—Coke;11—Electrical heating furnace;12—Gas outlet

测试方法如下:1) 低中温测试方法,首先将焦炭试样在N2气氛下升温至700 ℃,而后改通CO2气体继续以5 ℃/min的升温速率升温至1 100 ℃,最终在该温度下恒温至焦炭溶损率达到25%。以焦炭溶损速率达到0.1%/min对应的温度作为起始反应温度ti(℃),以该过程的平均溶损速率作为表征焦炭反应性的指标CRRLM-25(%/min),通过转鼓实验获得低中温反应后强度指标CSRLM-25(%);2) 中温测试方法,将焦炭试样在N2气氛保护下分别升温至7个温度点(1 050 ℃,1 100 ℃,1 150 ℃,1 200 ℃,1 250 ℃,1 300 ℃,1 350 ℃),而后与CO2气体反应直至焦炭溶损率达到25%,通过转鼓实验分别获得7个温度点条件下的中温热强度指标CSRM-25(%);3) 高温测试方法,在低中温测试方法基础上,将焦炭试样继续在N2气氛保护下升温至1 500 ℃,恒温0.5 h,以该过程焦炭失重率作为热处理性指标CPI(%),通过转鼓实验得到耐高温热强度指标CPS(%)。

需要注意的是,以上实验方法中采用的焦炭试样规格、CO2气体流量、Ⅰ型转鼓实验均与GB/T 4000-2017《焦炭反应性及反应后强度试验方法》一致。

1.4 焦炭微观结构

焦炭微观结构表征包括光学组织结构(代表焦质结构)和气孔结构。

1.4.1 光学组织

按照黑色冶金行业标准YB/T 077-2017《焦炭光学组织的测定方法》对所取四批高炉焦炭试样的光学组织结构进行测定,按要求将焦炭试样制成光片置于偏光显微镜下进行观测,测试的光学组织结构包括各向同性、细粒镶嵌、中粒镶嵌、粗粒镶嵌、不完全纤维状、完全纤维状、片状和丝质及破片状。

1.4.2 气孔结构

采用MAC SmartScope 2000 series全自动智能型焦炭气孔测定仪(鞍山科翔仪器仪表有限公司)对四批高炉焦炭试样的气孔结构进行测定。将焦炭切割成20 mm×20 mm×10 mm规格试样,选取上下表面中比较规整的一个表面打磨并抛光,作为观测面,扫描面积为10 mm×10 mm。测定的气孔结构参数包括孔隙率P(%)、平均壁厚D1(μm)、平均孔径D(μm)和孔径分布(μm)。为保证块焦光片制备样品测定的气孔参数对整个焦炭样品的代表性,每批焦炭试样共选取7块块焦用于制备光片样品,并以7块焦炭气孔参数的平均值作为最终测定结果。

2 结果与讨论

2.1 1/3焦煤配比变化对焦炭传统冷热态性质评价指标的影响

2.1.1 机械强度指标

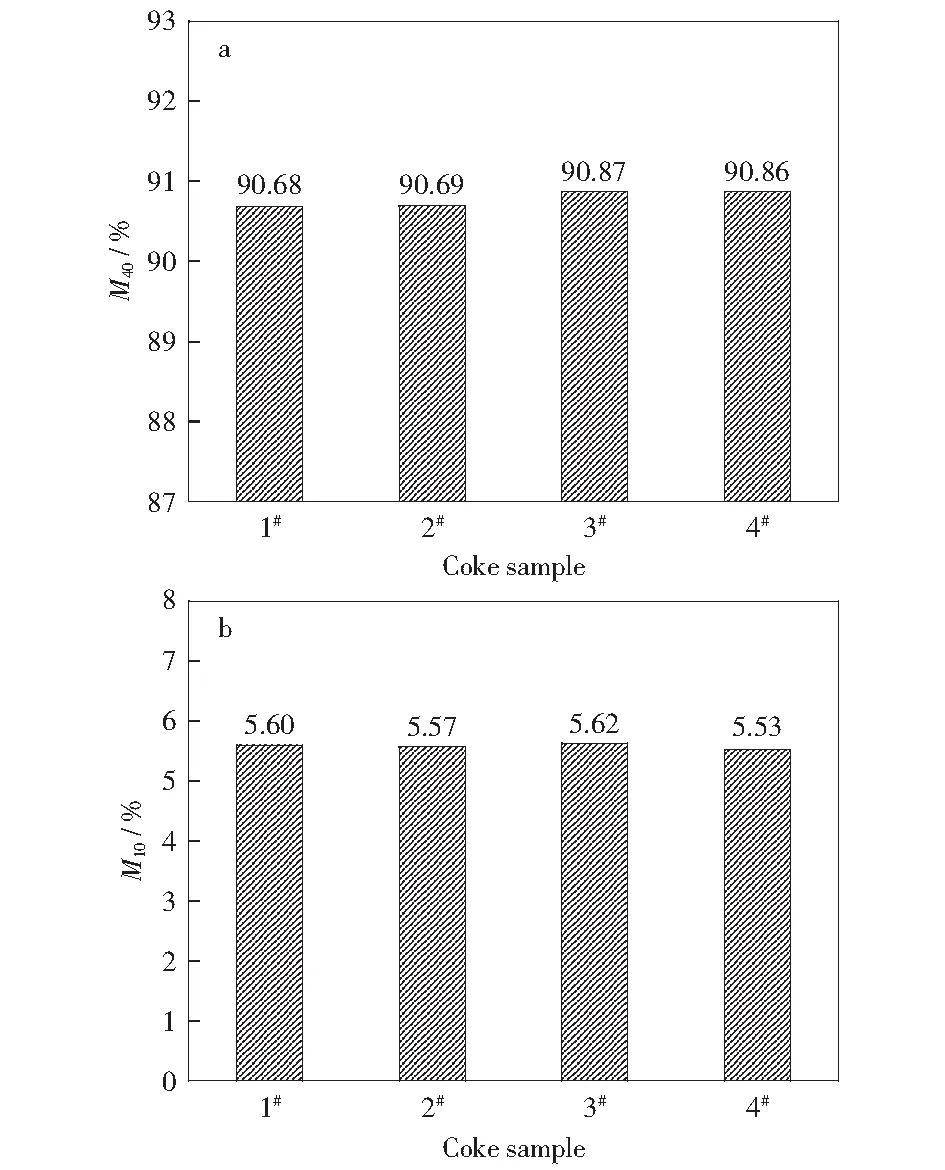

四批高炉焦炭的机械强度指标测定结果见图2。由图2可知,四批焦炭的抗碎强度指标M40均在90.00%以上,处在较高水平且比较稳定。耐磨强度指标M10在5.50%~5.60%左右,同样相差不大。以上结果表明,随着LM 1/3焦煤配比增加,首钢高炉焦炭冷态的机械强度指标基本保持稳定,LM 1/3焦煤配比在此范围变化对焦炭冷态机械强度影响不大。

图2 焦炭的机械强度指标测定结果Fig.2 Mechanical strength index test results of coke samples

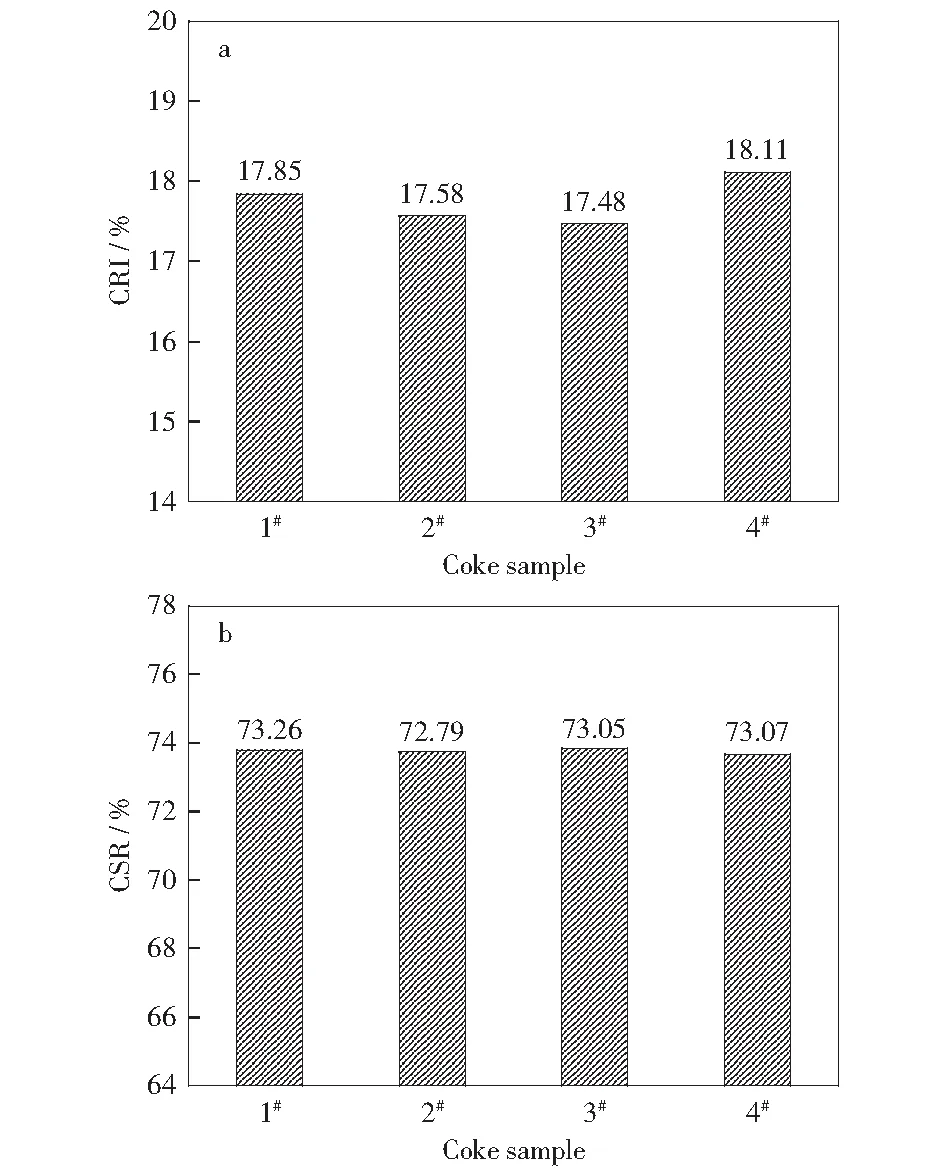

2.1.2 传统热性质指标

四批高炉焦炭的传统热性质指标测定结果见图3。由图3可知,四批焦炭的反应性指标CRI均在17.00%~18.00%附近,相差不大,而反应后强度指标CSR均在72.00%以上,处在较高水平。需要注意的是,此处个别批次焦炭的反应性指标CRI和反应后强度指标CSR并不严格遵循反向的线性相关关系,例如1#焦炭的CRI指标略高于2#焦炭的CRI指标,这主要是由于CRI/CSR指标测定本身具有一定误差。总体来讲,首钢高炉焦炭的传统热性质指标处在业内较高水平,且随着LM 1/3焦煤配比增加,未出现反应性明显升高以及反应后强度大幅劣化的情况,这表明LM 1/3焦煤配比在此范围变化对焦炭传统热性质指标影响较小。

图3 焦炭的传统热性质指标测定结果Fig.3 Traditional thermal property index test results of coke samples

2.2 1/3焦煤配比变化对焦炭综合热性质评价指标的影响

2.2.1 低中温热性能评价指标

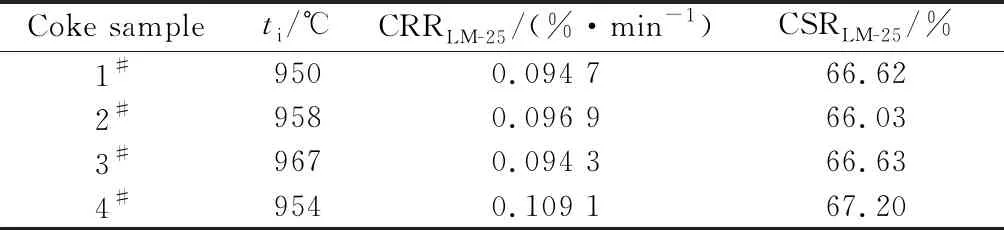

在低中温测试方法中,四批焦炭失重随反应时间的变化见图4,低中温热性能评价指标测定结果见表2。由图4可知,在反应初始阶段,四批焦炭的失重曲线基本重合,说明四批焦炭低温环境下展现的溶损行为相近,这可由表2中四批焦炭相差不大的起始反应温度ti得到佐证。随着反应时间延长,四批焦炭的失重率曲线出现分化,最为显著的是4#焦炭,其失重曲线明显靠前,说明4#焦炭的溶损速率较大,这可由表2中4#焦炭较高的平均溶损速率指标CRRLM-25得到验证。4#焦炭较大的平均溶损速率可能与其较高的LM 1/3焦煤配比有关。在反应进行到中后期,其他三种焦炭的失重曲线也出现一定分化,与它们的平均溶损速率指标CRRLM-25相吻合。

图4 焦炭失重随反应时间的变化Fig.4 Change of coke weight loss with reaction time

由于该反应是在固定溶损率达到25%条件下进行的,反应时间短,平均溶损速率就大,因此平均溶损速率指标CRRLM-25也是反映焦炭低中温反应性的评价指标。总体来讲,四批焦炭的低中温反应性相差不大,4#焦炭略高。表2低中温条件下测定的等溶损25%反应后强度指标CSRLM-25显示,四批焦炭的低中温热强度值均在66.00%~67.00%附近,整体相差不大,4#焦炭略高。

综合分析四批焦炭的低中温热性能评价指标(ti,CRRLM-25,CSRLM-25)发现,四批焦炭在该实验条件下展现的热性能接近。低中温热性能实验主要模拟高炉块状带下部焦炭与CO2气体开始反应到软熔带上部环境下的溶损行为。因此,从实验结果来看,LM 1/3焦煤的配比增加对焦炭低中温热性能影响不大。

表2 焦炭低中温热性能评价指标测定结果Table 2 Low medium temperature thermal property index test results of coke samples

2.2.2 中温热性能评价指标

四批焦炭在1 050 ℃~1 350 ℃范围内7个温度条件下测得的中温热性能评价指标见表3。由表3可知,不同温度点测定四批焦炭热强度值CSRM-25的变化规律存在一定差异。当1 050 ℃作为测试温度时,4#焦炭的热强度值偏低,为68.10%;当1 100 ℃作为测试温度时,四批焦炭热强度值相当,均在66.00%~67.00%之间;当1 150 ℃和1 200 ℃作为测试温度时,均是4#焦炭的热强度值偏高,分别为65.35%和63.79%;当1 250 ℃,1 300 ℃和1 350 ℃作为测试温度时,各单一温度点条件下四批焦炭的热强度值均呈现依次升高的变化趋势。基于以上各温度点条件下四批焦炭的热强度值变化规律分析,发现反应温度是影响焦炭中温等溶损反应后强度CSRM-25的关键因素。

表3 焦炭中温热性能评价指标测定结果Table 3 Medium temperature thermal property index test results of coke samples

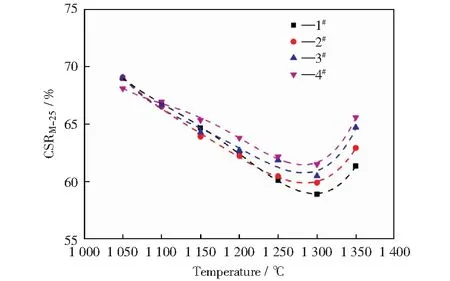

四批焦炭多温度点热强度CSRM-25随反应温度升高的变化规律见图5。由图5可知,四批焦炭的热强度CSRM-25随反应温度升高,均呈现先逐渐降低再升高的变化趋势,且热强度值最低点都在1 300 ℃。呈现这种规律的深层次原因主要与焦炭是一种多孔碳质材料有关[32-33]。从微观角度讲,焦炭的微观结构包含焦质结构和气孔结构。在高炉中,焦炭与CO2气体发生的气-固两相溶损反应同时受焦质反应速率和气孔内扩散阻力的影响。

图5 焦炭中温热强度CSRM-25随反应温度的变化规律Fig.5 Variation of coke medium temperature thermal strength CSRM-25 with reaction temperature

中温范围内,又可细分为中低温、中中温和中高温。在中低温条件下,焦质的溶损反应速率低,为控制性环节,焦炭呈“整体破损”,因此测得的热强度值较高;随着反应温度升高,在中中温条件下,焦质反应速率加快,与气孔内扩散阻力因素形成有效竞争,焦炭劣化逐渐趋向“区域过度劣化”模式,因此测得的热强度值较低;在中高温条件下,焦质反应速率进一步加快,内扩散阻力成为控制性环节,溶损反应主要在焦炭表面进行,焦炭呈“表面剥落”劣化,保护了内核,因此测得的焦炭热强度同样较高。从以上分析可知,反应温度不同导致了焦炭在各测试温度条件下不同的溶损反应模式,所以测定的热强度值存在较大差异,这也证实了焦炭传统热性质评价方法只测试1 100 ℃单一温度条件下焦炭的热性能对焦炭在高炉内变温环境下的溶损劣化行为模拟是存在不足的。

由图5还可知,当入炉煤料中LM 1/3焦煤配比由6%增至7%,1#和2#焦炭在1 250 ℃以前测试得到的热强度值都较为接近,但在1 300 ℃和1 350 ℃时测试得到的热强度值2#焦炭要高于1#焦炭;当LM 1/3焦煤配比继续提高到8%时,3#焦炭的热强度值由1 200 ℃开始就有所提高;而当LM 1/3焦煤配比达到9%时,4#焦炭热强度值升高温度进一步提前到1 150 ℃。由上所述LM 1/3焦煤配比变化对焦炭中温热性能评价指标的影响可知,随着LM 1/3焦煤配比增加,焦炭较高温区的热强度值有所改善,并且这种提升现象随着1/3焦煤配比增大越发明显。这可能是由于LM 1/3焦煤的增配导致其微观结构发生变化,需要进一步探究。

综合分析四批焦炭的中温热性能评价指标CSRM-25发现,随着LM 1/3焦煤的配比增加,焦炭较高温区热强度提高。中温热性能实验主要模拟高炉软熔带上部至下部环境下焦炭与CO2气体发生的溶损反应行为,此区域也是焦炭降解劣化最严重的部分,是衡量焦炭热性能需要考虑的核心因素。因此从实验结果来看,LM 1/3焦煤的配比增加使焦炭中温热性能得到改善。

2.2.3 高温热性能评价指标

四批高炉焦炭高温热性能评价指标的测定结果见表4。由表4可知,四批焦炭受高温热应力作用导致的溶损率指标CPI相差不大,均在4.00%~5.00%之间。从耐高温热强度指标CPS来看,1#和2#焦炭比较接近,分别为60.67%和60.57%,而3#和4#焦炭CPS值略有提高,分别为61.44%和61.97%。以上结果表明,当LM 1/3焦煤配比达到8%以上时,焦炭的耐高温热性能略有改善。高温热性能实验主要模拟高炉下部高温区域焦炭的溶损劣化行为,此时CO2气体的浓度已经非常低,焦炭的溶损劣化主要受高温热应力作用的影响。因此从实验结果来看,LM 1/3焦煤配比增加使焦炭的耐高温热性能保持稳定或略有改善。

表4 焦炭的高温热性能评价指标测定结果Table 4 High temperature thermal property index test results of coke samples

2.3 焦炭微观结构分析

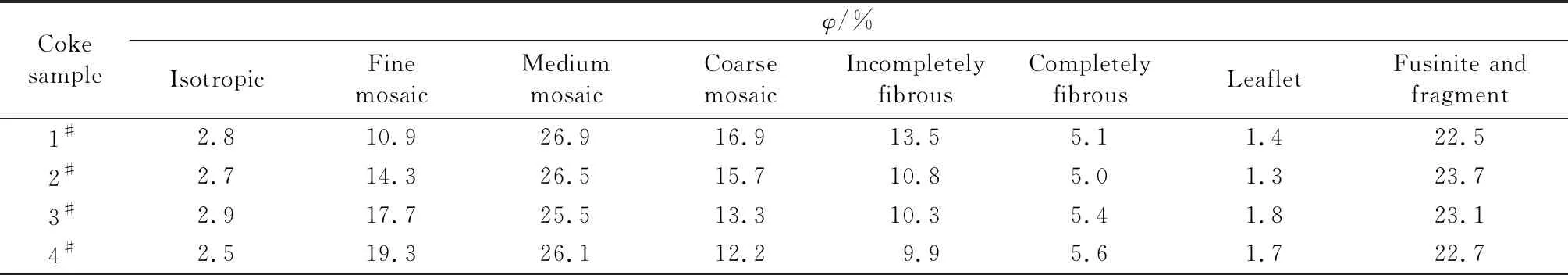

2.3.1 光学组织

四批高炉焦炭光学组织结构的体积分数测试结果见表5。由表5可知,四批焦炭各向同性组织的体积分数相差不大,为2.5%~2.9%;镶嵌状组织中,细粒镶嵌组织的体积分数逐渐升高,中粒镶嵌组织的体积分数变化不大,而粗粒镶嵌组织的体积分数逐渐降低;不完全纤维状组织的体积分数逐渐降低,而完全纤维状组织的体积分数基本稳定,为5.0%~5.6%;光学各向异性程度最高的片状组织的体积分数同样变化不大,为1.3%~1.8%;惰性的丝质及破片状组织的体积分数也比较稳定,为22.5%~23.7%。

表5 焦炭光学组织结构的体积分数Table 5 Volume fraction of optical texture structure of coke samples

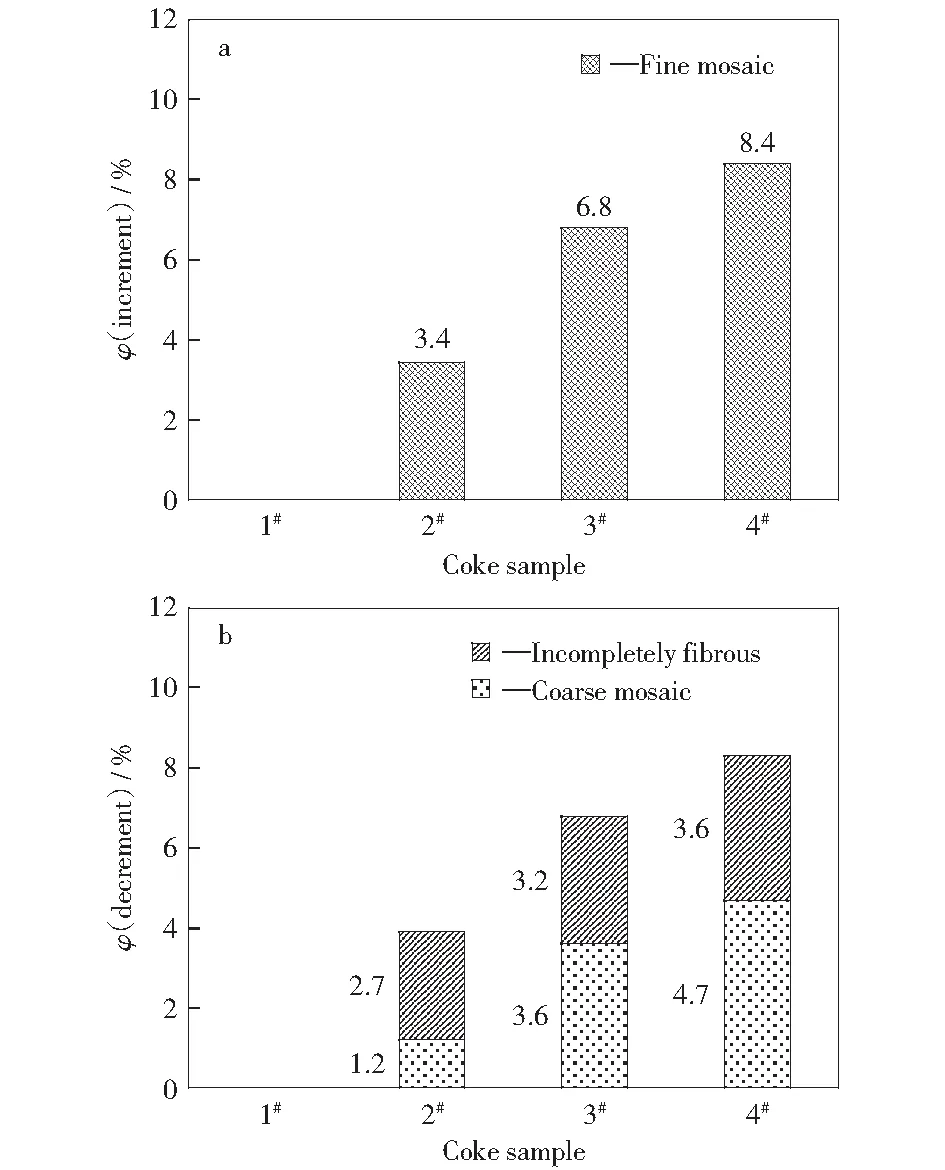

综合分析四批焦炭的各光学组织的体积分数变化规律可知,LM 1/3焦煤的配比增加,主要导致焦炭光学组织结构中细粒镶嵌组织的体积分数增加,与其他研究得出的规律一致[34-35]。根据中间相成焦理论,这主要是由于1/3焦煤的变质程度相对较低,成焦过程中形成的中间相小球体体积较小,最终演化为细粒镶嵌结构较多。四批焦炭细粒镶嵌组织的体积分数增加幅度和粗粒镶嵌组织、不完全纤维状组织的体积分数减少幅度见图6。由图6可知,细粒镶嵌组织体积分数增加的幅度基本与粗粒镶嵌组织和不完全纤维状组织体积分数减少的幅度之和相当。可见,随着LM 1/3焦煤配比增加,主要导致焦炭光学各向异性程度更高的粗粒镶嵌状组织和不完全纤维状组织向光学各向异性程度较低的细粒镶嵌状组织转变。

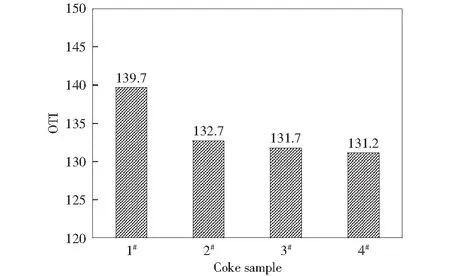

对焦炭显微结构中各光学组织的各向异性程度予以赋值,乘以其体积分数并加和便可得到焦炭的光学各向异性程度综合指数OTI[36]。图7所示为四批焦炭光学各向异性程度指数OTI的变化规律。由图7可知,1#焦炭的OTI指数为139.7。由于首钢京唐公司在焦炉入炉煤料中配入了大量强黏结性的肥煤和焦煤,因此焦炭显微结构的光学各向异性程度过高。而随着LM 1/3焦煤配比增加,焦炭显微结构的光学各向异性程度逐渐降低,OTI指数由139.7逐渐降低为131.2,趋向合理水平。

图6 几种重要光学组织体积分数的变化规律Fig.6 Variations of volume fraction of several important optical textures

图7 焦炭光学各向异性程度指数OTI的变化规律Fig.7 Variation of optical anisotropy index OTI of coke samples

2.3.2 气孔结构

四批高炉焦炭的气孔结构参数测试结果见表6,焦炭的孔径分布见图8。由表6可知,随着LM 1/3焦煤配比增加,焦炭的孔隙率P略有增加,由1#焦炭的53.69%逐渐增加到4#焦炭的54.48%。焦炭孔隙率增大导致了其平均壁厚D1降低,由1#焦炭平均壁厚D1的93.49 μm降低到4#焦炭平均壁厚D1的88.82 μm。由平均孔径D可以看出,随着LM 1/3焦煤配比增加,焦炭的平均孔径也呈逐渐降低的趋势,说明小孔径气孔的数量有所增多。这可由图8得到佐证。

表6 焦炭气孔结构参数Table 6 Structural parameters of coke sample pores

图8 焦炭的孔径分布Fig.8 Pore size distribution of coke samples

由图8可知,四批焦炭的孔径分布曲线均在90 μm~120 μm附近存在一个显著的特征峰。随着LM 1/3焦煤配比增加,该处的特征峰值呈现逐渐升高的规律,说明LM 1/3焦煤的增配导致焦炭中小孔径气孔的数量有所增多。

2.4 讨论

总结上述研究结果,可以得到如下几个规律:首钢京唐公司采用的LM 1/3焦煤配比在6%~9%范围内增配,焦炭传统的冷热态性质指标(M40/M10,CRI/CSR)变化不大;然而本研究提出的全新焦炭综合热性质指标显示,LM 1/3焦煤的配比变化主要使焦炭中温热性能指标(CSRM-25)中较高温区的热强度值有所提升;各批次焦炭微观结构的表征结果表明,LM 1/3焦煤的增配主要引起焦炭光学组织中细粒镶嵌状组织的体积分数和气孔结构中小孔径气孔数量增多。

分析LM 1/3焦煤配比变化对焦炭各种质量指标的影响可知:随着LM 1/3焦煤增配,焦炭冷态的机械强度基本不受影响,这可能与变质程度相对较低的1/3焦煤在成焦过程中形成的胶质体流动性较强、可以浸润更多惰性物质有关。焦炭传统的热态性质指标(CRI/CSR)基本保持稳定,然而综合热性质新指标(CSRM-25)有所提高。同时发生变化的变量是LM 1/3焦煤配比和焦炭综合热性质新指标,并且两者具有一定对应关系。

根据焦炭新旧热性质指标随LM 1/3焦煤配比的不同变化,借助焦炭微观结构表征结果,做出如下推论:LM 1/3焦煤配比增加确实引起了焦炭微观结构的变化,而焦炭微观结构变化并未导致焦炭传统热性质指标(CRI/CSR)发生较大波动,这可能是由于与传统方法只检测1 100 ℃一个温度点,反映的焦炭质量信息有限。而新提出的焦炭综合热性质指标有所提高,可能与焦炭溶损反应模式随温度的转变机制发生改变有关。

焦炭微观结构中细粒镶嵌状组织体积分数和小孔径气孔数量增多,导致焦质反应性增高的同时增大了CO2气体向焦炭内部输送的内扩散阻力,改变了两者之间的竞争关系。以上原因使焦炭由低温到高温反应,由“整体破损”经“区域过度劣化”转向“表面剥落”劣化的转变机制发生改变,导致焦炭从相对较低温度开始更加趋向于“表面剥落”劣化,从而使焦炭高温区的热强度有所提升。LM 1/3焦煤配比增加引起的焦炭综合热性质新指标发生的以上积极变化对首钢京唐公司在焦炉入炉煤料中进一步扩大使用1/3焦煤具有一定积极意义。

3 结 论

1) LM 1/3焦煤在6%~9%范围内增配,焦炭的灰分和硫质量分数呈现逐渐降低的趋势,传统冷热态性质指标基本保持稳定。

2) 新提出的焦炭综合热性质指标体系中,中温热性能指标(CSRM-25)较高温区热强度值有所提高,这可能与焦炭溶损反应模式随温度的转变机制发生改变有关,给继续扩大使用LM 1/3焦煤带来一定积极意义。

3) LM 1/3焦煤增配引起的焦炭微观结构中细粒镶嵌状光学组织含量和小孔径气孔数量增多,为焦炭溶损反应模式随温度转变机制的变化提供了一定微观解释。