钢琴桦木贴面用的胶粘材料制备

2022-07-14韩璐娇

韩璐娇

(咸阳师范学院 音乐学院,陕西 咸阳 712000)

乐器是传递娱乐文化的重要载体,对丰富人们的精神文化生活有不可或缺的作用。木质板材作为目前乐器构成材料中的重要组成部分,其声学振动性能直接决定了该乐器的发音效果。但天然木材因天然缺陷和加工缺陷的问题,造成其声学振动性能不高,进而影响乐器的声学品质,导致乐器在使用过程中,声调和响度都出现不可调和的问题。因此,提升乐器用木质板材的声学振动性能是提升乐器品质的有效途径。针对以上问题,国内很多学者也进行了多项研究,如以碳纤维为主要修饰材料,对木质音乐板材进行改性,探究了碳纤维修饰对其声学性能的影响。结果表明,碳纤维能有效提高音乐板材的声学振动性能和耐久性能。但碳纤维音乐板材的制作对人力成本的需求较大,在加工时,需要进行复杂的应力计算,因此,碳纤维音乐板材的成本较高,无法广泛应用;又有学者尝试在文献[1]的研究基础上,将碳纤维替换为玻璃纤维,并研究了玻璃纤维布的铺放量对其声学性能的影响。以上研究表明,通过纤维增强木质板材的方式能够有效提升音板的声学振动性能,其中制备工艺是影响音板声学振动性能的重点。但文献[2]的研究仅存在于玻璃纤维布的铺放层数,对其他制备工艺并未深入研究。本文在文献[2]的研究基础上,研究了热压温度、热压压力、施胶量对复合材料声学振动性能法的影响规律,其为木材声学性能替代用材的研究提供参考。

1 材料与方法

1.1 材料与设备

本试验主要材料:桦木单板(临沂市兰山区裕奥单板厂,厚度1.45~150 mm);胶粘剂(上海把兄弟胶粘剂有限公司,E-44);中碱玻璃纤维布(河间市胜启玻璃纤维制品厂,纤维直径5~20 μm)。

本试验主要设备:双通道快速傅里叶变换频谱分析仪(深圳市瑞安仪器设备有限公司,CF5220Z)。

1.2 试验方法

桦木单板玻璃纤维复合材料制备

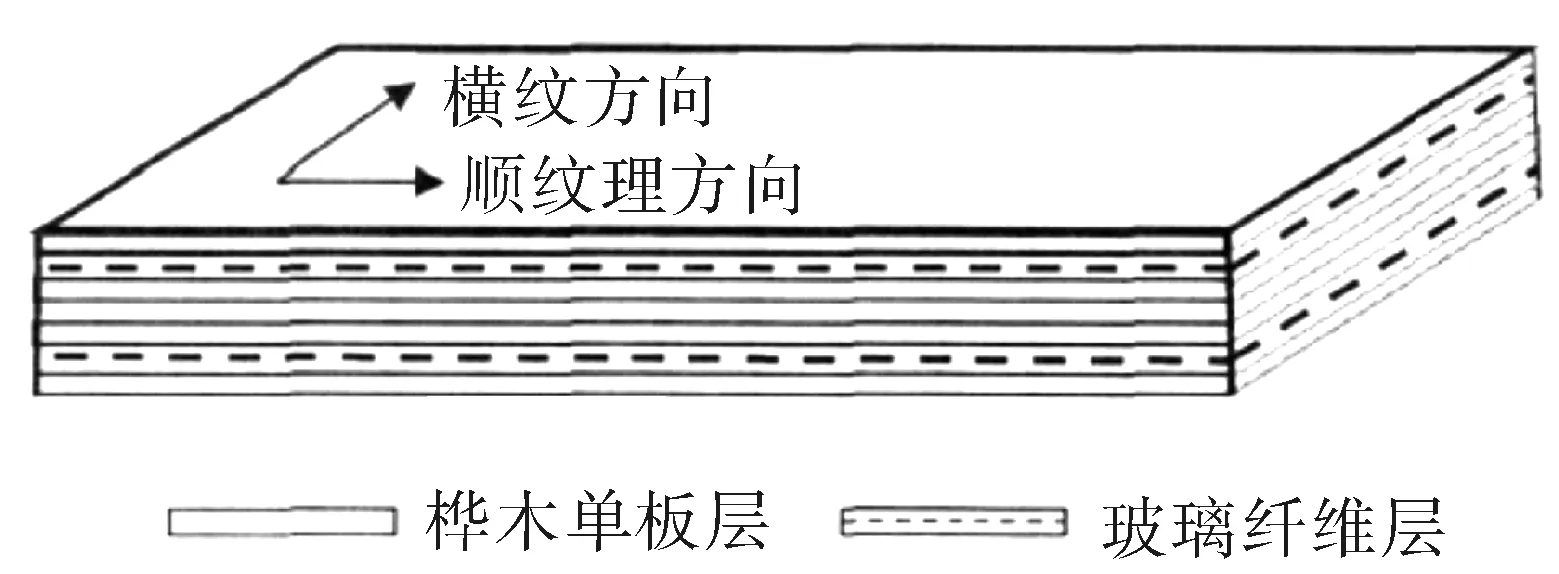

在桦木单板上按纹理放置玻璃纤维布,将3块桦木单板叠加作为中心层,分别在中心层上、下表面分别铺放一层玻璃纤维,然后在玻璃纤维表面继续铺放桦木单板,具体铺设方式如图1所示。

图1 桦木单板/玻璃纤维复合材料铺设方式

单因素试验设计

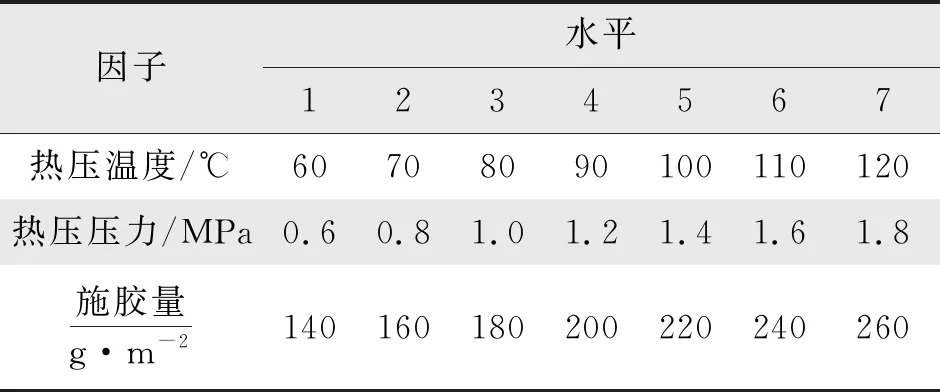

通过单因素试验研究影响复合材料声学振动的工艺条件,具体设计方案如表1所示。

表1 单因素试验设计方案

响应面试验设计

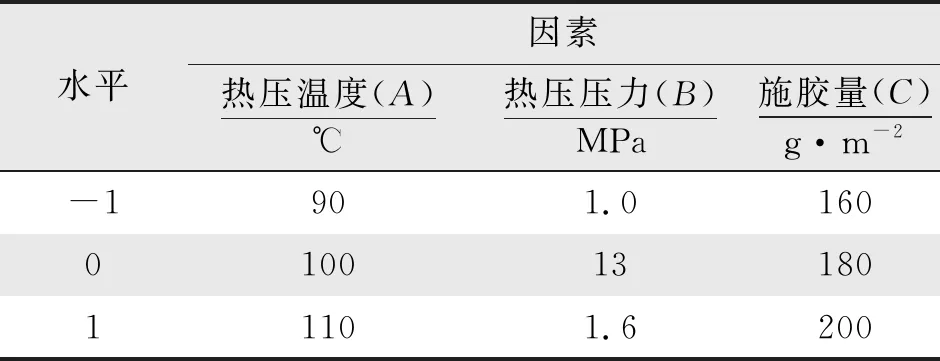

选择Design-Expert为分析软件,Box-Behnken为原理,响应指标为声学振动性能,探究复合材料最佳工艺参数。响应面试验设计因素和水平如表2所示。

表2 响应面试验设计因素和水平

1.3 性能测试

声学振动性能检测

使用横向振动法对桦木单板/玻璃纤维复合材料的声学振动性能进行检测。具体过程:对待测试件基频振动节点位置处进行标记,在待测试件支撑点放置泡沫三脚架,然后将传感器置于试件一端上方,放置时要注意传感器装置与试件无限接近,但不能贴近。用应力锤对试件空白端敲击,让其振动,振动信号经微音器扩大和过滤,到达傅里叶变换频谱分析仪中进行分析和处理,得到试件的对数衰减系数和五阶共振频率值。在专业软件的分析下,计算复合材料的动弹性模量()、动态刚性模量()、比动弹性模量()等声学振动性能指标,每种指标重复测试3次,取其平均值为最后结果。复合材料声学振动性能装置如图2所示。

图2 复合材料声学振动性能装置

2 结果与讨论

2.1 单因素试验结果分析

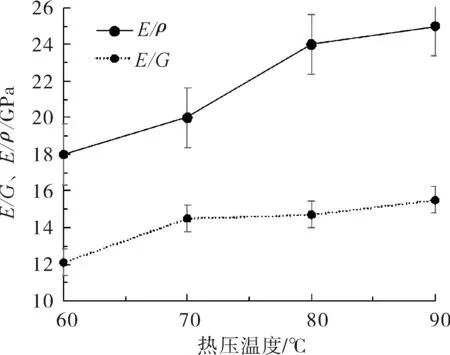

热压温度对复合材料声学振动性能影响

热压温度对复合材料声学振动性能的影响,结果如图3所示。由图3可知,复合材料的、随热压温度的增加表现出先增加后减小的趋势,复合材料声学振动性能受热压温度影响较大。这是环氧树脂胶粘剂热固特性引起的。当热压温度过低,达不到环氧树脂胶粘剂固化温度,此时环氧树脂胶粘剂无法固化完全,影响弹性模量。当热压温度过高时,桦木表面被热分解,出现木材纤维素大分子分解和木材炭化现象,降低了复合材料的力学性能。

(a)热压温度对E/ρ和E/G的影响

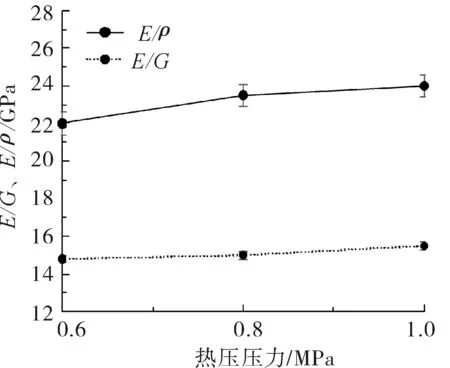

热压压力对复合材料声学振动性能的影响

声学振动性能受热压压力影响,结果如图4所示。

(a)热压压力对E/ρ和E/G的影响

由图4可知,热压压力对声学振动的影响与热压温度的影响基本一致。当热压压力为1.4 MPa时,在压力1.4 MPa时出现最优值;在压力为1.2 MPa时出现最优值。在施加热压压力时,板间和胶间传递能力皆受单位压力的影响,且桦木单板具备较为疏松的结构,在施加热压压力时,胶粘剂在单板内部填充,增加了桦木单板与玻璃纤维的粘接强度,进一步增强了复合材料的弹性模量与力学性能。但本试验在进行的过程中,不对厚度进行设定,因此随单位压力的增加,复合材料厚度明显降低,密度明显增加,这对复合材料声学振动性能的提高产生不利影响。当热压压力超过单板抗压强度,木材材质出现问题,降低了复合材料声学振动性能。

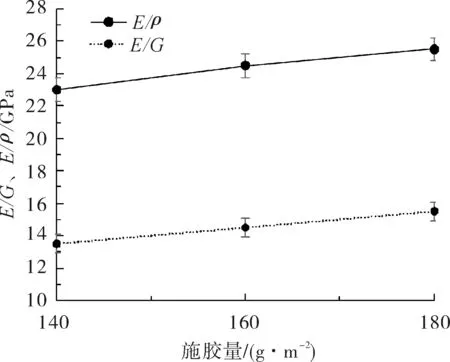

施胶量对复合材料声学振动性能的影响

施胶量对复合材料声学振动性能的影响,结果如图5所示。

(a)施胶量对E/ρ和E/G的影响

由图5可知,复合材料的、,随施胶量增加的变化趋势与热压压力变化趋势基本一致。当施胶量较少,复合材料缺胶,出现断层的情况,使桦木单板与玻璃纤维间粘接不紧密,胶粘剂渗透不完全,降低了复合材料弹性模量。施胶量较多,增加了胶层厚度,削弱了粘接程度,密度明显增加,此时不利于复合材料的声学振动发展。

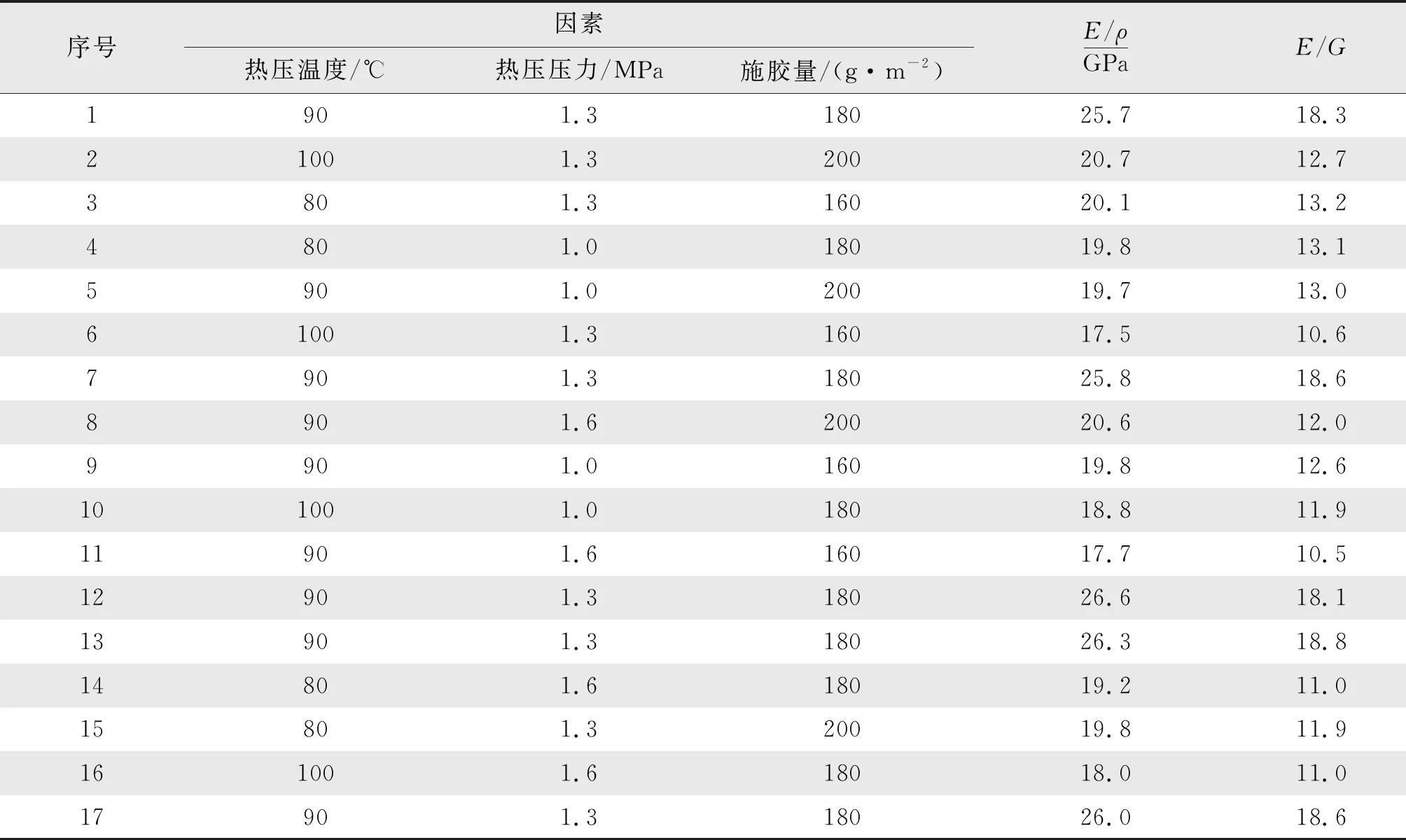

2.2 响应面试验结果

表3为响应面设计试验结果;表4为Design-Expert软件对表3的分析结果。

表3 响应面设计试验结果

表4 Design-Expert软件优化结果

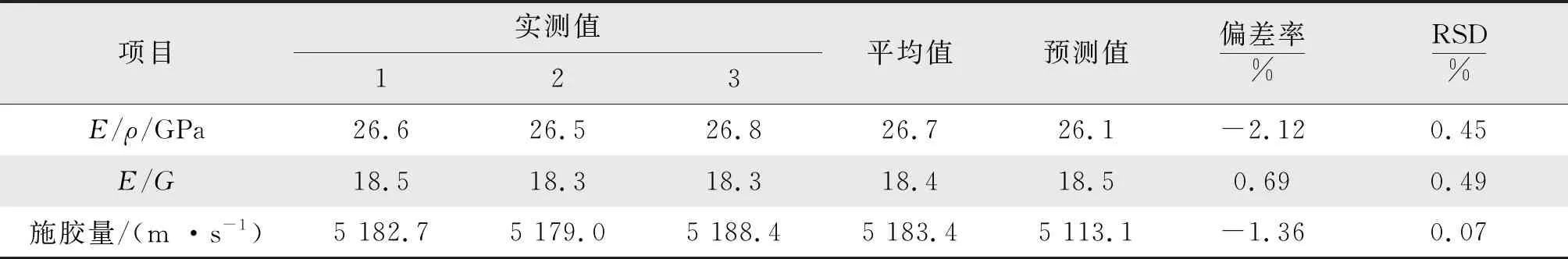

2.3 复合材料制备工艺参数优选

在试验因子的试验范围内,假定弹性模量、剪切模量和泊松比均处于最大值。通过Design-Expert软件对试验因素综合优化后的最佳工艺参数:热压温度为9.19 ℃,热压压力为1.27 MPa,施胶量为180 g/m。考虑工艺实际取值,调整工艺为热压温度89 ℃,热压压力1.27 MPa,施胶量180 g/m;优化后验证试验结果如表5所示。

表5 优化工艺验证结果

由表5可知,复合材料预测值与实测值差别不大,证实回归方程与实际情况拟合度较高,具有较高的可靠度和准确度。

3 结语

(1)通过单因素试验确定工艺因子范围:热压温度90~100 ℃,热压压力0.8~1.4 MPa,施胶量180~200 g/m;

(2)用响应面分析法建立声学振动回归方程,继续优化制备工艺,优化后工艺因子参数:热压温度89.19 ℃,热压压力1.27 MPa,施胶量180 g/m;

(3)利用Design-Expert软件对各试验综合优化后的最佳工艺因子参数:热压温度89 ℃,热压压力1.3 MPa,施胶量180 g/m;测试值和预测值基本一致,方程和实际情况拟合度高。