聚氨酯汽车座椅发泡模具防粘涂料性能分析

2022-07-14曹伟

曹 伟

(烟台汽车工程职业学院,山东 烟台 265500)

脱模剂的使用可以有效防止聚氨酯泡沫与模具表面形成粘结状态。聚氨酯泡沫模具在成型加工过程中的主要原材料为铝合金,此类高导热材料与聚氨酯泡沫中的异氰酸酯接触时将会产生一定的键合作用,此时将脱模剂加入其中可以有效避免聚氨酯泡沫与模具进行粘结,有利于模具顺利脱模;但脱模剂挥发至空气中将会对人体造成一定的损害,因此防粘涂料的开发利用具有重要意义,其可以有效预防人体因空气污染而造成的健康问题。

1 聚氨酯汽车座椅发泡成型实验

1.1 汽车座椅发泡成型实验方案设计

在实验之前应针对实验材料以及试验设备进行选择。为保证实验的准确性,将采用自制的方式对材料进行配置,本次试验主要包含4种配方涂料,分别是氟碳涂料(FEVE)基防粘涂料、含氟丙烯酸树脂基防粘涂料、聚四氟乙烯 (PTEF)基防粘涂料以及氟化乙烯丙烯共聚物(FEP)基防粘涂料,其配方序号按顺序依次为1、2、3、4。其中,FEVE基防粘涂料包含的主要成分为三氟氯乙烯和羟烷基乙烯基醚,通过二者形成的聚合物,将其作为配方1的主要成分;而PTFE基防粘涂料的主要成分包括聚四氟乙烯;FEP基防粘涂料的主要成分为四氟乙烯和六氟丙烯的聚合物,其设备可以选择36工位生产线以及高压浇注机,将4种配方材料通过喷枪的高压作用,在距离物件表面35 cm处进行喷涂,可采取连续多次的方式进行喷涂,该方法可将厚度进行控制,使其保持在一定范围内。为保证涂料可以充分附着于物件表面,将针对被喷涂物件表面进行喷砂处理,并采用无水乙醇进行清洗,清洗完毕后将物件进行烘干。除此之外,本次实验的配方涂料对于固化温度的掌控十分严格,其中配方1以及配方2应将温度控制在90 ℃以内;配方3应将温度控制在380 ℃;配方4应将温度控制在260 ℃,温度高于该范围将会造成涂料性质发生改变,使配方涂料的粘性下降,从而造成实验结果出现偏差。

1.2 性能测试

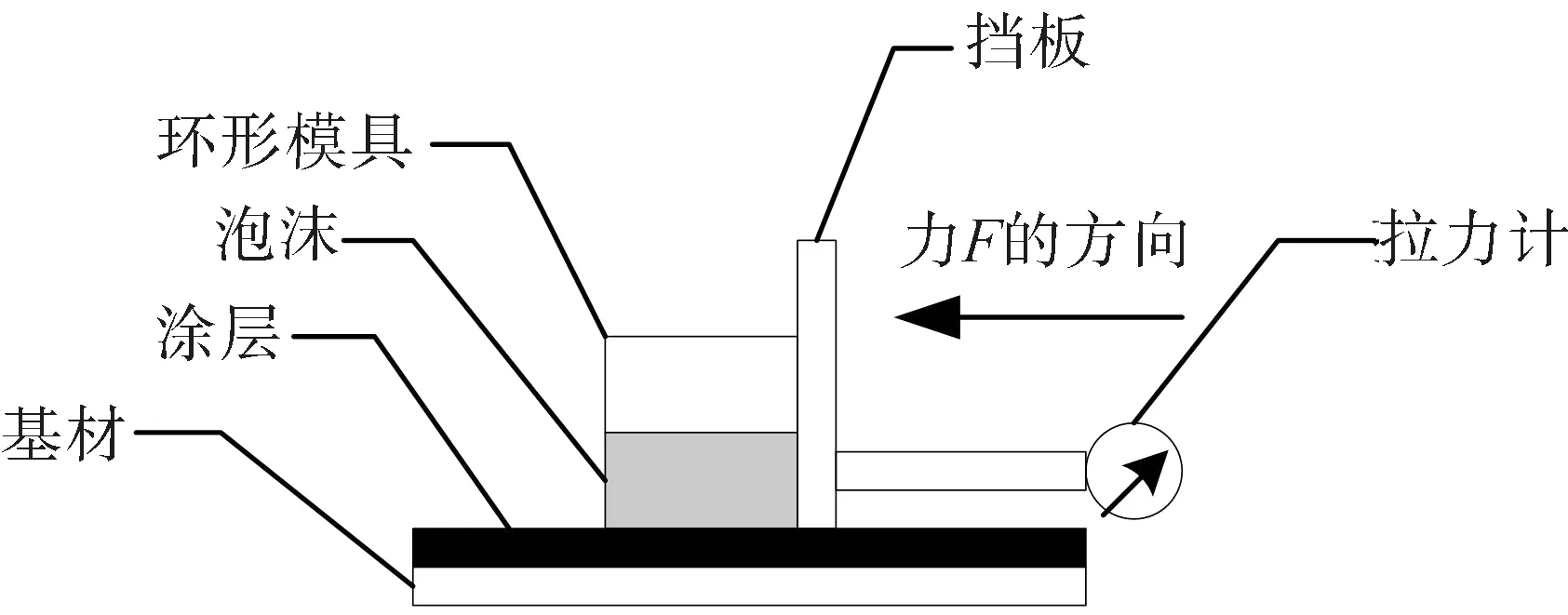

为保证该涂层的性能,将针对涂层的微观结构、三维表面形貌、接触角、摩擦性能以及脱模力进行相关测试。其中,微观结构测试主要采用电子显微镜对样品进行观察,测试之前将在样品表面通过喷枪进行喷金处理;为保证测试结果的准确性,将电子显微镜的倍数调节至高倍状态。三维表面形貌测试将采用激光的方式,通过共聚焦显微镜针对样品表面涂层进行全方位的扫描,形成三维形貌扫描。接触角测试将通过宏观角度对涂层进行分析以及测量。摩擦性能测试过程中主要应用的仪器为万能摩擦磨损试验仪。脱模力测试主要针对聚氨酯泡沫进行分析,测试模具的脱模能力,聚氨酯泡沫脱模力测试装置示意图如图1所示。

图1 聚氨酯泡沫脱模力测试装置示意图

2 聚氨酯汽车座椅发泡模具防粘涂料性能测试

2.1 微观形貌分析

通过电子显微镜对样品进行全方位观察,并且通过观察发现,使用配方1的样品涂层表面存在岛状结构;而使用配方2的样品涂层以半球状形式突出,该现象造成涂层表面的接触角增大,对涂料的性能造成一定的影响;配方4相对于配方3而言表面更加平整,该现象说明,在不同温度的作用下,涂层表面的性能将会随之改变。若想实现涂层起伏度最低化发展,应严格控制固化温度,使涂料的组成成分处于凹、凸均匀状态,良好的凹、凸结构有利于起伏度的良性变化。

2.2 涂层表面的3D形貌分析

通过3D扫描可以看出配方2和配方4比配方1和配方3的分布能力强,其原因可能是配方1黏度较小,流动性好,其根本原因是配方1的涂层表面结构分散性较差;而配方3在持续的高温烘烤下造成涂料表面光滑,流动性好。

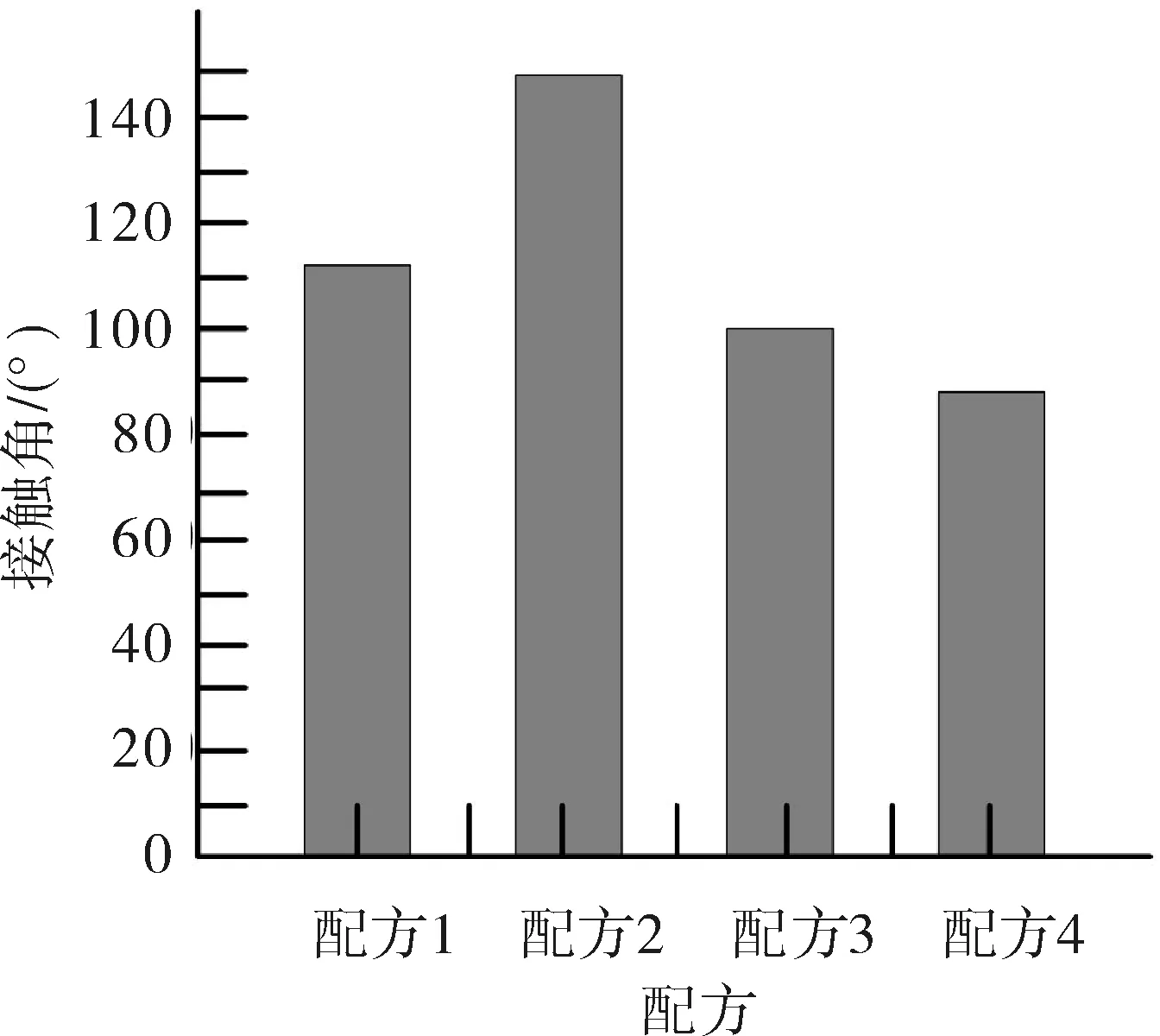

2.3 接触角测试

涂层的接触角趋势如图2所示。从图2中可以看到,配方2的接触角在众多配方中最大,其原因是凹、凸有致的起伏程度在氟硅烷的作用下,使其具有一定的疏水能力所致;而配方4的接触角在4个配方中处于最小状态,其原因是配方4内部结构分布较差所致。除此之外,配方4中氟含量相对较小,种种原因造成接触角较小,该现象说明接触角的大小由微观以及宏观角度共同决定。

图2 涂层的接触角趋势

2.4 涂层摩擦性能测试

本文将对涂层的摩擦性能进行测试,该过程将选用万能摩擦磨损试验机进行模拟实验,其实验条件将测量过程中的压力设置为100 N,测试时间规定为20 min,转轮的转速定义为30 r/min。实验结果表明,配方1的初始摩擦系数数据较为良好,随着时间的推移,摩擦系数逐渐增大,在600 s后摩擦系数转为平稳状态,该现象表明配方1具有较好的耐磨性,并且具有一定的润滑作用。配方2的摩擦系数由于涂层表面的结构变化较大,造成配方2的粗糙程度增加,促使配方2的摩擦系数呈先增大后减小的趋势变化,该现象表明配方2的耐磨性能较差。而配方3在400 s之前处于平稳状态发展,表明配方3在初始状态具有较好的润滑效果,但是耐磨性较差;除此之外,实验结果还表明,配方3具有较强的自润滑能力;而配方4初期摩擦系数与时间成正比关系,后期基本处于平稳状态。

2.5 聚氨酯泡沫脱模力测试

本文的脱模力测试将发泡方式定义为自由发泡,该方式具有较自由的发挥空间,涂层脱模力测试如图3所示。从图3中可以观察到,配方3涂层的脱模力最小,其原因是配方3具有较强的自润滑能力,通过配方3制作的涂层表面光滑,脱模效果较好。在聚氨酯泡沫脱模力测试中脱模力最大的是由配方2喷涂形成的涂层,其原因是配方2中具有纳-微米分级结构,通过该结构可增加物件表面的粗糙程度。通过测试可知影响脱模力的因素分为两种:一种是物体表面能的高低;二是接触面的粗糙程度,满足上述两个条件,脱模力将越小。

图3 涂层脱模力测试

3 聚氨酯汽车座椅发泡模具清模方式

本文将针对聚氨酯汽车座椅发泡模具进行分析,使用聚氨酯制作的汽车发泡模具材质主要由铝合金制作,并且每个模具都具有固定的模腔,通过该模具即可生产该类型的泡沫。因此,这类模具有固定的模腔,即固定化的模具对生产有一定影响,倘若该类型的汽车得不到良好的销售,将会造成模具被淘汰的局面,大量模具被淘汰将造成利益的损失。此外,模具清洁不到位将影响模具的使用年限,为保证模具使用年限,将针对不同类型模具进行清洗。

3.1 手工清模法

利用手工的方法对模具进行清洗属于目前最简单,也是最粗暴的方法,通过该方法可以实现低成本运营的同时将清洗工具重复利用。但是利用该方法对模具进行清洗时,通常采用钢丝球或者铲刀等工具,高级别者将利用高压气体将其吹出;该方法将造成模具的损坏,且伤害将不可逆。

3.2 化学清模法

化学清模法主要通过化学清洗剂对蜡垢进行溶解,该方法可以对有机残留物进行充分溶解,将化学溶剂加温至60 ℃,可发挥该溶剂的最大效果;该方法具有一定的优势,即将其通过喷枪喷洒至模具表面,可融化并使其脱离于模具表面。但是该方法具有一定的缺点,比如成本方面具有一定的劣势,如通过化学溶剂的方法对模具进行清洗时,需要将大量的化学溶剂放置于模具内进行浸泡,对于较厚的蜡垢将需要更大剂量的溶剂,计量无法预估;该方法效果较差且废料无法直接处理,造成二次污染。除此之外,化学溶剂味道较重,长期使用将造成健康损害以及模具的腐蚀,若清洗完毕后,未对其进行清水冲洗,制造的汽车座椅对人体的危害较大。

3.3 热清模法

普通脱模剂的蜡垢熔点在60 ℃左右,该状态下的蜡垢较容易被处理。但是,蜡垢中混入聚氨酯后使其熔点上升至110~120 ℃,且加热状态应持续至40 min,此时的蜡垢被充分溶解,使用工具进行擦拭即可;该方法可以保证模具不被损害,对于生产制品没有损害。其缺点为在一定程度上会造成生产效率的降低。

3.4 干冰清模法

干冰清模法主要通过干冰清洗机将处于-78.5 ℃的干冰以颗粒的形式喷涂于模具的蜡垢表面,该过程对于速度的要求极高,甚至需要高于声速进行喷涂,模具表面的蜡垢遇冷后将会形成龟裂,此时的干冰将进入缝隙迅速气化,使模具表面蜡垢的体积瞬间膨胀至600~800倍,从而达到使蜡垢脱离于模具表面的目的;该方法可以使模具不受到损害且没有二次污染,缺点为成本较高。

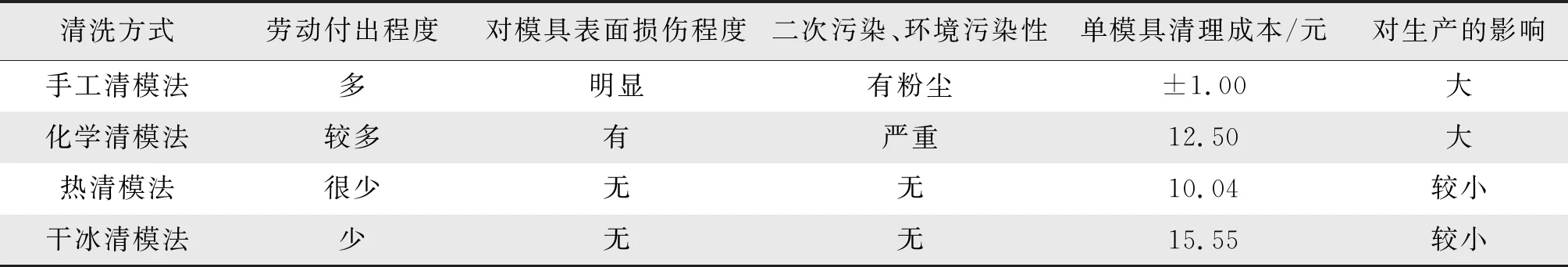

通过上文阐述的4种清理模具表面蜡垢的方法,将其特点汇总如表1所示。

表1 4种清模方式的对比

从表1中可以看出,热清模法为当前最有效的方法,可以将其应用于汽车座椅发泡厂家。

4 结语

聚氨酯泡沫的不断发展将弥补汽车座椅在发泡过程中成型的缺陷问题,通过聚氨酯泡沫的广泛使用,将在一定程度上提升汽车座椅的安全性能,并达到节能环保的目的。但是通过微观形势观察配方的防粘性能时发现配方1具有良好的分散程度,可以使其与基底界面形成良好的结合;而配方2、3、4与基体界限相对来说无明显缺陷,可以保持良好的结合能力。从接触角方面观察配方4具有较小的接触角,配方2较大。总之,配方1将成为聚氨酯泡沫的替代涂料,可在一定程度上实现节能的目的。