不同品位晶质石墨矿石劈裂拉伸力学行为研究

2022-07-13叶海旺余梦豪王其洲严立德李兴旺王炯辉高玉文

叶海旺 余梦豪 雷 涛 王其洲 严立德 李兴旺 李 宁 王炯辉 高玉文

(1.武汉理工大学资源与环境工程学院,湖北武汉430070;2.矿物资源加工与环境湖北省重点实验室,湖北 武汉 430070;3.五矿勘查开发有限公司,北京 100044)

晶质石墨是21世纪最具有开发前景的非金属新矿产材料之一[1],其结构一般呈鳞片状或叶状,尺寸一般为1~2mm×0.5~1mm,片厚0.02~0.05mm,鳞片越大,经济价值越高,有效避免鳞片被破坏是石墨矿山生产中的重中之重。岩石抗拉强度是表征其强度特性的重要参数之一,远小于岩石的抗压强度。在开采过程中,岩石破坏主要取决于其抗拉强度。同时,由于矿石品位不同,其矿物成分占比不尽相同,导致不同品位的矿石力学性质有较大差异。因此,开展不同品位晶质石墨矿石抗拉力学特性研究,对石墨矿山生产具有深远的理论意义和实用价值。

目前,国内外学者对岩石在受拉作用下的力学性质和破坏机制进行了大量研究,并取得了显著成果。在室内试验过程中,主要通过直接拉伸和劈裂法测试岩石抗拉强度[2],直接拉伸法由于试验技术复杂且试件加工精度要求较高应用不是很广泛。而作为一种典型的间接拉伸测试方法,巴西劈裂法由于操作简单快速、试验成本低等特点被国内外学者广泛采用。同时,为了减小加载过程中试件端面应力集中对试验结果的影响,部分学者对其进行了改进,如增设平台[3]、增加圆孔[4-5]、增加平台及圆孔[6]。国内外学者对不同类型岩石进行了抗拉特性研究。王启智等[7]对大理岩进行平台巴西劈裂压缩试验,确定了大理岩的弹性模量、拉伸强度和张开型断裂韧度。方新宇等[8]从损伤力学的角度出发对高温处理后的花岗岩试样进行巴西圆盘劈裂试验,研究花岗岩在拉伸破坏条件下的热损伤特性并推导出与其相关的热—力耦合本构模型。Dan等[9]通过对具有各向异性的片麻岩进行巴西劈裂试验,研究了加载方向对层状岩体劈裂破坏特征的影响,指出加载方向对试件破坏形式的影响更明显。宫凤强等[10]对红砂岩开展一次加卸载巴西劈裂试验,从能量角度分析了岩石张拉破坏过程中的储能和耗能规律。朱思尘等[11]对干燥和饱水状态下含不同层理角度的板岩进行巴西劈裂试验,研究其能量特征,得出峰值能率与抗拉强度和层理角度呈线性关系。杨志良等[12]对不同沉积年代的弱胶结砂质泥岩进行巴西圆盘劈裂试验,研究其在加载过程中的声发射特征、损伤变量演化以及拉伸力学特性。韩宇峰等[13]为提高厚煤层开采围岩控制效果,研究了煤、泥岩、砂岩在受拉应力环境中的力学行为特征。

从上述研究可知,学者们在岩石拉伸破坏方面已有较为深入的研究,但是这些研究几乎从未涉及到矿石品位因素,而在实际采矿过程中,因品位变化而导致矿石力学行为差异却是常见的[14]。本研究针对不同品位的晶质石墨矿石开展室内巴西劈裂试验,重点分析不同品位的晶质石墨矿石在拉应力作用下的强度特征,能量吸收特征和破坏特征,可为石墨矿山针对品位变化采用更有效的采矿方法和支护方案提供参考依据。

1 试验材料及方案

1.1 试验材料

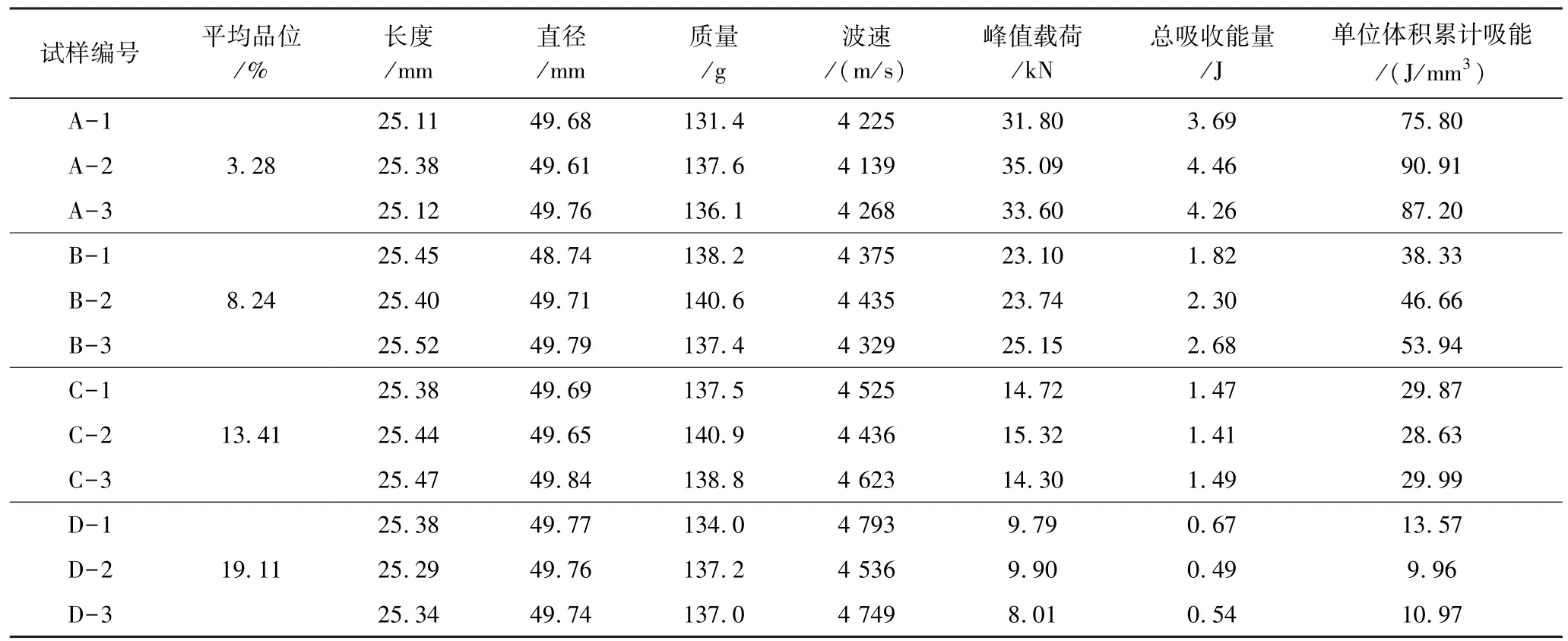

试验所用试样均取自黑龙江省萝北云山石墨矿。对其进行岩性磨片鉴定分析,结果显示矿石中主要矿物成分为石墨、石英、斜长石、云母、金属硫化物。其中石英平均含量30%~50%,最多达到80%。斜长石平均含量30%~45%,定向或半定向分布在矿石中。岩样采集后,按照国际岩石力学试验规程要求进行钻芯、切割、打磨、平整得到φ50 mm×25 mm标准试样,如图1所示。加工完成后,取同一岩块上随机3个试件进行破碎、研磨、酸浸、干燥等操作,测量其平均品位,见表1。

图1 不同品位晶质石墨矿石试样Fig.1 Different grades samples of crystalline graphite ore

1.2 试验方案

本次试验所采用的加载设备为TAW-2000高温高压岩石三轴压力试验平台,最大试验力为2 000 kN,轴向变形范围为0~5 mm,采用ISRM标准圆弧劈裂法将试件放置在加载圆弧半径为37.5 mm的ISRM标准夹具中,负荷控制加载,加载速率为0.05 kN/s;同时在加载过程中采用高速摄像机记录试样破坏瞬时照片,高速摄影机为Photron Fastcam SA1.1,采样频率为2 000帧/s,最大分辨率为1 024 pixel×1 024 pixel。

为了有效合理地研究巴西劈裂试验中品位对晶质石墨力学性质的影响,本试验根据品位分级开展了4组试验,平均品位分别为3.28%、8.24%、13.41%、19.11%。为了避免试验结果的偶然性,对试样进行纵波声波测试,选取品位和波速相近的3个试件作为同一组。其物理参数见表1。

表1 不同品位晶质石墨矿石力学参数及累计吸能Table 1 Mechanical parameters and cumulative energy absorption of crystalline graphite ore with different grade

2 试验结果与讨论

2.1 品位对晶质石墨矿石力学特性的影响

对4组晶质石墨试样分别进行巴西劈裂试验,记录实验数据,每组中选取具有代表性的一组绘制出垂直方向上的载荷—位移曲线如图2所示。根据曲线可以将其加载过程分为4个阶段:原生缺陷压密阶段、弹性阶段、微裂隙发育阶段、宏观裂纹扩展阶段。初始加载阶段试样中原生缺陷如孔隙、微裂纹等被压密,此时随着载荷增大,变形相对快速增加,因此位移随着载荷增大而非线性增加。原生缺陷闭合后,试样进入弹性阶段,此时位移与载荷呈线性关系。继续加载,试样中产生新的微裂纹,随着载荷增大,微裂纹不断发育,此时曲线斜率减小,位移增长速率变快。最后载荷增加到岩石强度极限,试件产生宏观裂纹,曲线跌落。

图2 不同品位晶质石墨矿石竖向载荷与位移关系曲线Fig.2 Vertical load and displacement curves of crystalline graphite ore with different grade

从不同品位晶质石墨矿石加载过程中的载荷—位移曲线可以看出,随着品位的升高,初始压密阶段所产生的变形量逐渐减小,占整个加载过程的比例逐渐降低。这是由于脉石矿物和矿石矿物之间存在较多的孔隙等微缺陷。品位越高,脉石矿物含量越少,这些微缺陷相对减少,矿石越致密,在加载过程中压密阶段所占比例就会逐渐降低。

岩石在加载变形过程中,载荷峰值与其抗拉强度呈正比,峰值越大,其抗拉强度也越大。众多学者对巴西劈裂试验抗拉强度计算公式进行了修正,其中最普遍使用的计算方法如式(1)所示[15]。

式中,Rt为试样抗拉强度,MPa;Pt为破坏载荷,N;D为圆盘试样的直径,mm;H为圆盘试样的厚度,mm。

将表1中的峰值载荷视为破坏载荷,代入式(1)中分别计算各个品位的抗拉强度,并将其绘制于图3,其拟合关系式为

图3 不同品位晶质石墨矿石抗拉强度统计Fig.3 Statistics of tensile strength of crystalline graphite ore with different grade

式中,x为晶质石墨矿石品位,%。

式(2)相关系数R2为0.996 4,具有较强的相关性。其中,平均品位3.28%试样的平均抗拉强度值最大为17.03 MPa,平均品位8.24%和13.41%次之,分别为12.14、7.44 MPa,平均品位19.11%的平均抗拉强度最小为4.69 MPa。可以看出,晶质石墨的抗拉强度随矿石品位的增大而逐渐减小。这是由于晶质石墨矿石中含有石英、斜长石等高强度脉石矿物。通过磨片分析,其中石英含量30%~50%,有的甚至高达80%左右,斜长石含量30%~45%,矿石品位越低,其脉石矿物含量越高,抗拉强度也相对较大。

2.2 不同品位晶质石墨矿石能量吸收特征分析

在加载过程中,试验机提供能量对试件做功,使其在单向压缩情况下变形直至破坏。根据尤明庆等[16]的研究可知,试验机对试样所做的功也就是岩石材料吸收的能量E(J)为试验过程记录的载荷—位移曲线中加载段曲线与横坐标轴所围成的面积,即

式中,F为试样所受的载荷值,N;u为载荷值为F时所对应的位移,mm;u2为加载至试样破坏峰值载荷所对应的竖向位移,mm。

为了分析不同品位晶质石墨矿石吸收能量规律,采用单位体积试样累计能量W(J/mm3)来衡量其能量吸收特征。

式中,V为试件体积,mm3。

不同品位晶质石墨矿石总吸收能量及单位体积累计吸能见表1。图4为晶质石墨抗拉强度和单位体积吸收能的关系图。

图4 抗拉强度与单位体积累计吸收能关系Fig.4 Relationship between tensile strength and accumulated absorbed energy per unit volume

从图4中可知晶质石墨抗拉强度与单位体积累计吸收能呈正相关关系,其拟合曲线关系式为

R2为0.971 0,具有较好的相关性。随着晶质石墨矿石品位的增大,其单位体积累计吸收能不断减小。这是因为随着矿石品位的增大,石英等脉石矿物的含量逐渐降低,晶质石墨含量逐渐升高。石英主要化学成分SiO2为原子晶体,其通过共价键相互结合,破坏共价键需要较高的能量。而石墨的结晶格架为六边形层状结构,同层碳原子以sp2杂化形成共价键,但各层之间结合主要通过范德华力,当其发生破坏时,所需要的能量远小于共价键所需能量。所以随着矿石中石英含量的增加,其吸收的能量也增大。

2.3 不同品位晶质石墨矿石裂纹扩展速度分析

裂纹扩展速度受多种因素的影响,如加载速率、岩石组成成分、微裂纹发育情况、试件的尺寸和高径比等。基于断裂力学理论,裂纹扩展过程根据速度不同主要分为稳态扩展(扩展过程中认为裂纹速度是一个常数)与非稳态扩展(裂纹扩展过程中速度存在变化),此处主要研究裂纹从起始到完全贯通试件的稳态扩展过程。从严格意义上讲,在此过程中每一帧裂纹扩展的方向和速度大小皆不相同,但考虑到试件尺寸相对较小和裂纹扩展速度较快,因此以平均速度作为衡量其裂纹扩展快慢的指标。

试样表面裂纹平均扩展速度V(m/s)计算方法如式(6)所示。

式中,D为试件直径;T为裂纹起始至完全上下贯通所用时间;P为高速摄影机采样频率;n为从裂纹起始至完全上下贯通高速摄影机所拍摄帧数。

将上述各试件试验数据代入式(6),得到表面裂纹平均扩展速度,见图5~图8,可知表面裂纹扩展平均速度与矿石品位呈反比关系,随着品位增大,平均速度逐渐减小,裂纹稳态扩展越慢。当矿石平均品位为3.28%时,扩展速度最大为49.68 m/s,圆盘中心部分区域发生严重破坏,有岩石碎块飞出,并伴随有较大断裂声响,内部积聚的弹性势能被快速释放,一部分转变为裂纹表面能,一部分则转变为声能和碎块动能。当平均品位为19.11%时,扩展速度最小为3.02m/s,破坏声音较小,内部积聚的弹性势能被缓慢释放,主要转变为裂纹表面能和破坏圆盘动能,但动能很小,可以忽略。

图5 平均品位为3.28%的晶质石墨矿石试件裂纹扩展过程Fig.5 Crack propagation process of the crystalline graphite ore specimen with average grade of 3.28%

图6 平均品位为8.24%的晶质石墨矿石试件裂纹扩展过程Fig.6 Crack propagation process of the crystalline graphite ore specimen with average grade of 8.24%

图7 平均品位为13.41%的晶质石墨矿石试件裂纹扩展过程Fig.7 Crack propagation process of the crystalline graphite ore specimen with average grade of 13.41%

图8 平均品位为19.11%的晶质石墨矿石试件裂纹扩展过程Fig.8 Crack propagation process of the crystalline graphite ore specimen with average grade of 19.11%

3 结 论

(1)晶质石墨矿石巴西劈裂试验中的载荷—位移曲线可分为原生缺陷压密阶段、弹性阶段、微裂隙发育阶段和宏观裂纹扩展阶段。随着矿石品位的升高,原生缺陷压密阶段所产生的变形量逐渐降低。

(2)随着矿石品位的增加,其抗拉强度和平均单位体积累计吸收能逐渐降低。其中平均品位为3.28%、8.24%、13.41%、19.11%的晶质石墨矿石抗拉强度分别为17.03、12.14、7.44、4.69MPa;平均单位 体 积 累 计 吸 收 能 分 别 为 84.64、46.31、28.50、11.50 J/mm3。

(3)晶质石墨矿石劈裂破坏过程中裂纹扩展速度随品位的升高呈下降趋势,其表面裂纹扩展平均速度依次分别为 49.68、10.83、4.97、3.02 m/s。