高强度合金钢深孔薄壁件加工工艺方法

2022-07-13张博林姜忠平李毅何松波

张博林,姜忠平,李毅,何松波

航宇救生装备有限公司

1 引言

深孔加工是专业性强、加工难度大的一种机械加工方法,被广泛应用在航空、航天和军工等行业。其加工精度直接影响产品的性能,随着新型高强度、高硬度材料(如高强度合金钢等难加工材料)应用越来越多,对深孔加工提出了更高的要求。由于深孔加工是在封闭或半封闭的状况下进行,不能直接观察刀具的切削情况,在加工过程中,存在切削热不易传散、工艺系统刚性较差、排屑困难及切削效果不理想的情况,在难加工材料上加工薄壁深孔时十分困难,因此,提高难加工材料深孔加工精度成为机械加工中的热点问题。

2 深孔加工及常用方法

深孔加工的孔深与孔径之比大于5,由于其长径比较大以及在封闭和半封闭的加工状态,导致其切削加工过程散热难,因为热量扩散较慢,零件和加工刀具成为了主要散热体,热量聚集较为明显,造成加工过程中切削刀具的刃口温度较高,直接影响刀具寿命。同时,由于深孔加工的长径比较大,与刀具联结的钻杆细而长,整体刚性较差,加工时容易产生振动、扭曲和折断等问题,不易保证孔内的尺寸精度、形位精度及表面粗糙度。此外,在加工过程中,排屑空间狭窄,排屑较为困难,容易发生切屑阻塞,导致零件尺寸超差,产生报废。

目前,常用的深孔加工方法分为深孔钻削、枪钻、推镗推铰和拉镗拉铰四种。对于深孔钻削和枪钻加工,刀杆与钻头联接,孔的尺寸精度主要取决于钻头的尺寸精度,通常适用于精度要求不高的深孔零件钻削或在推镗、推铰和拉镗、拉铰前的预钻孔。

对于推镗、推铰深孔,刀杆在加工过程中始终处于受压状态,直接影响深孔加工的尺寸精度及直线度,通常适用于零件内孔精度要求不高的深孔零件加工。对于拉镗、拉铰深孔,刀杆始终处于受拉状态,在受到径向力切削时不易产生弯曲变形,保证了深孔加工的精度及直线度。因此,拉镗、拉铰的加工方法适用于精度要求较高的深孔零件加工。

采用拉镗、拉铰加工前,零件前端必须加工出精度较高的引导孔,另一端须加工出与机床反顶锥盘相适应的倒角,以使加工刀具在深孔加工过程中顺利进入零件的引导孔,引导刀具开始进行初始阶段的切削加工。

3 深孔珩磨

珩磨是利用镶嵌在珩磨头上的珩磨油石,在一定压力作用下,油石径向扩张,与零件被加工表面保持接触并进行切削加工的一种精整加工方法。根据机床主轴形式,珩磨分为立式珩磨和卧式珩磨。对于立式珩磨,珩磨头在自身重力作用下始终处于向下垂直状态,在加工过程中,产生的磨屑很容易被切削液带走,珩磨精度较高。对于卧式珩磨,珩磨头受自身重力的作用,始终贴在被珩磨孔的侧壁上,磨屑有时来不及排出。此外,立式珩磨主轴行程通常比卧式珩磨短,因此对于珩磨长度较短、精度要求较高的深孔,一般优先采用立式珩磨加工。

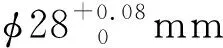

如图1所示,珩磨头主要由磨头和连接杆两部分组成。珩磨小孔时,磨头与连接杆往往做成一体;珩磨大孔时,磨头与连接杆可以分开。珩磨头主要由油石、底座和弹簧等组成,其中,珩磨油石的选择非常重要,其质量直接影响珩磨加工的精度,结构不同的零件应选择不同材料的珩磨油石。

图1 珩磨头

在珩磨加工过程中,由于工作压力和尺寸精度的要求,必须确保油石的粒度和硬度准确、均匀,并有一定的强度和耐磨性。常用的油石材料有立方氮化硼和绿色碳化硅等。立方氮化硼具有硬度高、热稳定性好的特点,适用于珩磨耐热合金钢、镍基高温合金及特种工具钢等难加工材料。绿色碳化硅耐高温、导热性好,但韧性较差,适用于珩磨铝、铸铁等材料。此外,珩磨余量的大小与被珩磨零件内孔的尺寸精度和材料特性直接相关,对于不同材料的零件,珩磨前应留出不同的珩磨加工余量,一般内孔的余量留0.02mm~0.1mm。

珩磨夹具同样起着非常重要的作用,如果夹具本身不符合要求或使零件发生变形,加工出的零件仍然不合格。根据零件的特点,珩磨夹具通常以外圆定位,通过气压夹紧或压板式压紧。

4 典型零件加工

4.1 问题提出

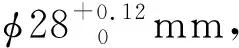

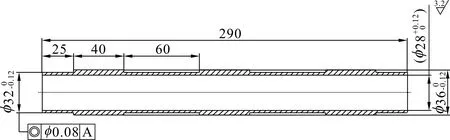

图2 典型零件

40CrNiMoA钢是在碳素结构钢的基础上加入适量的合金元素而形成,经热处理后(σb=1140±80MPa)材料较硬,属于典型的难加工材料,具有以下特点:①有较高的强度和韧性,良好的淬透性和抗过热稳定性,在进行热处理后,机械加工比较困难;②在深孔加工过程中容易产生硬化层等,组织不均匀,加工产生的热量主要集中在刀具切削刃的附近,切削温度较高,刀具易磨损;③化学亲合力较大,容易与刀具产生粘刀现象,造成刀具粘结磨损。

4.2 拉镗、拉铰内孔

由于40CrNiMoA的材料特性,如果直接采用深孔钻削、枪钻或推镗推铰的加工方法,刀杆将产生一定的弯曲变形,内孔的尺寸精度将不易保证。采用拉镗、拉铰的加工方法,刀杆始终处于受拉状态,在加工过程中受到径向切削力的作用,不易产生弯曲变形,保证了深孔加工的直线度及尺寸精度。

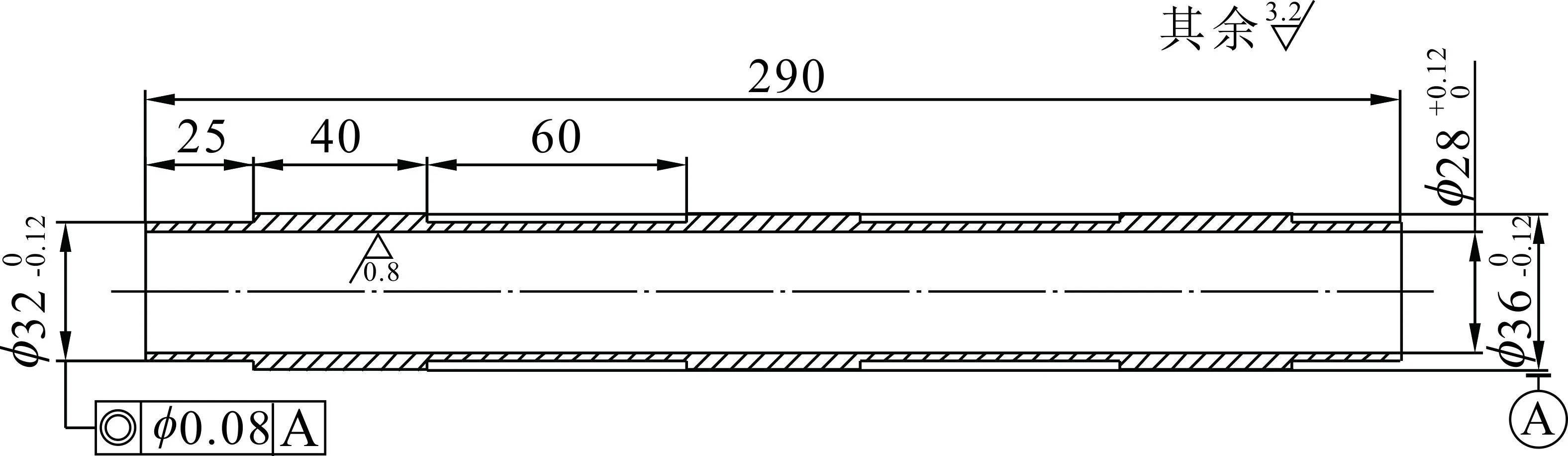

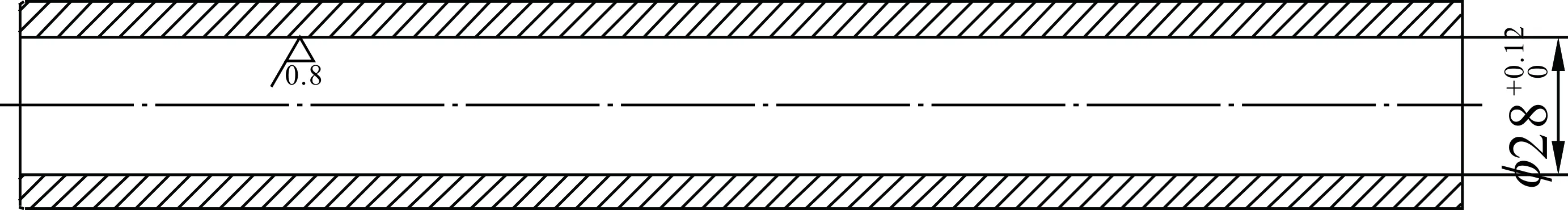

如图3所示,在拉镗、拉铰之前,工件前端必须加工出精度较高的引导孔,这样才能使刀具顺利进入零件的引导孔,并引导初始阶段的切削。拉镗、拉铰刀数可以根据加工余量而定,一般为二至四刀,根据该零件内孔的加工余量,分三刀进行加工,内孔加工后如图4所示。

图3 车削引导孔

图4 拉镗拉铰内孔

具体工序为:

①第一刀:双边加工余量约为2mm,采用较大的切削深度,去掉前道工序留下的表面硬化层,同时校正前道工序在加工过程中内孔产生的变形,以提高内孔加工的直线度。

②第二刀:双边加工余量约为1.6mm,采用较小的切削深度,主要是校正第一刀粗拉镗内孔过程中产生的加工变形。

4.3 深孔加工刀具

刀具材料应采用亲和力较小的YS8硬质合金。该硬质合金具有较高的红硬性和耐磨性,可以明显提高刀具的使用寿命和生产加工效率。刀体材料为40Cr,采用焊接方式与刀片联接。

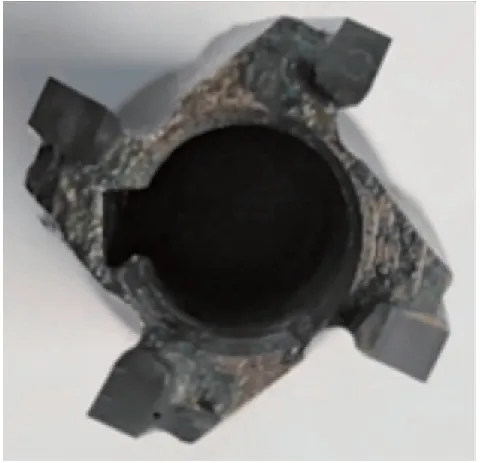

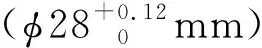

粗加工刀具采用φ26mm和φ27.6mm两把四齿均布、切削刃两两相对中心对称的结构,这样可以使切削力均匀分布,四齿加工刀具的前角为3°,后角为5°(见图5)。精加工刀具采用φ28mm六齿两两相对齿夹角相等、切削刃两两相对中心对称的结构,六齿加工刀具的前角为3°,后角为5°(见图6)。

图5 四齿刀具

图6 六齿刀具图7 零件装夹

同时,在对40CrNiMoA材料的深孔加工过程中,采用专用深孔极压切削油进行充分冷却润滑,可以起到较好的冷却、清洗及润滑作用,有效降低切削温度。

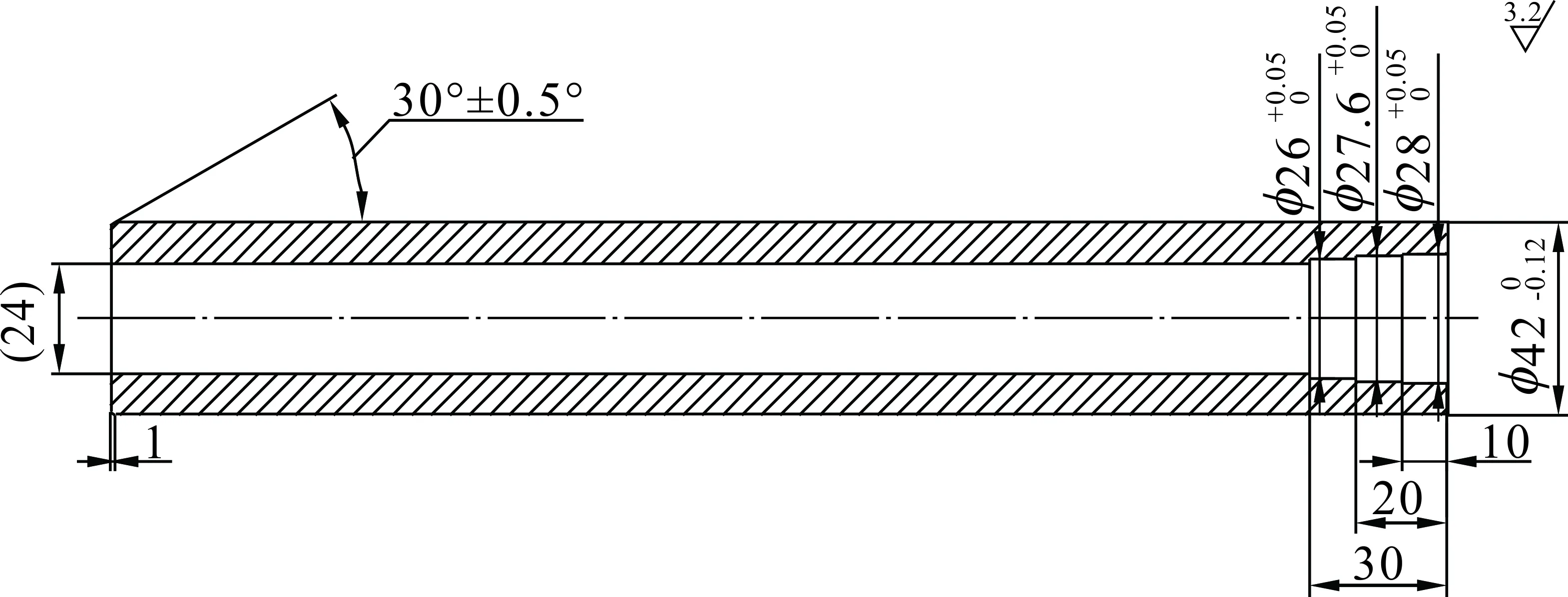

4.4 珩磨内孔

珩磨是利用珩磨头上的油石径向扩张运动来实现,从而在被加工表面形成交叉而不重复的网纹。在珩磨加工过程中,根据进给方式的不同分为增压进给、定压进给、定速进给和定压定速进给四种。根据零件的结构特点,该零件采用定压进给的方式珩磨内孔,零件在珩磨加工过程中,通过开口衬套夹紧外圆,以外圆及端面进行定位,用压板压紧与零件配合的衬套上表面(见图7)。

在珩磨加工过程中,机床主轴旋转带动珩磨头旋转,沿轴向做上、下往复运动,同时珩磨头上的油石进行径向扩张运动。由于40CrNiMoA材料的强度和韧性较高,适合采用立方氮化硼材料的油石进行珩磨。

在珩磨初期,当珩磨头刚刚进入内孔时,以0.2MPa压力进给并与内孔壁接触,使珩磨机床、珩磨头和工装夹具相适应,防止珩磨油石被损坏;在珩磨几个往复行程后,逐步增加压力,用0.4MPa压力进行粗珩,以去除加工余量;当余量被珩磨至很小时,降低压力至0.2MPa进行精珩,以提高内孔的尺寸精度及表面粗糙度;如果零件内孔局部存在尺寸偏小的情况,可以进行局部珩磨。在珩磨加工过程中,切削热量不易扩散,影响珩磨油石与底座的结合强度,引起零件的热变形,因此必须使用切削液带走热量。在实际加工过程中,可以采用大量的极压切削油进行冷却润滑。

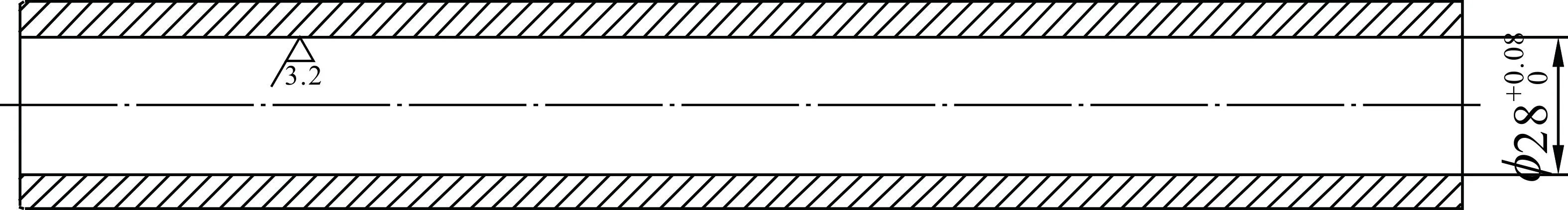

4.5 外形车削

零件是典型的深孔薄壁件,当内孔经过珩磨加工达到尺寸精度及表面粗糙度的技术要求后,再进行外形的数控车削。由于该零件的单边最小壁厚约为2mm,为了避免因径向夹紧产生的零件变形,需设计制造专用芯轴,以内孔作为定位基准,采用端面压紧的方式进行装夹。

刀具选择硬质合金刀片,分粗、精加工进行车削。在进行粗加工时,可以选择55°车刀,分多次进刀,转速为400r/min,进给量为0.15mm/r,切削深度为0.9~1mm。在进行精加工时,可以选择35°车刀,转速为600r/min,进给量为0.1mm/r,切削深度为0.15~0.2mm。

4.6 加工方法

针对该零件结构提出以下加工工艺方法:

车削加工两端面,外圆见光,车倒角30°±0.5°,保证总长295mm。采用深孔钻头钻内孔至φ24mm(通孔),车热处理试棒。

热处理,使材料强度达到σb=1140±80MPa。

图8 工序1

图9 工序2

图10 工序3

5 结语

为解决40CrNiMoA深孔薄壁件的加工问题,采用拉镗、拉铰内孔后珩磨内孔,并以内孔作为定位基准车削外形的加工思路,同时,从刀具、定位装夹等方面进行了分析,总结了改进后的加工方法,缩短了零件加工周期,保证了加工质量。该加工方法可以推广到类似难加工材料深孔薄壁零件的加工中。