高锰钢链轨节镗孔加工断屑试验研究

2022-07-13吴付旺万熠李亚男夏岩梁西昌文雯

吴付旺,万熠,李亚男,夏岩,梁西昌,文雯

1山东大学高效洁净机械制造教育部重点试验室;2山东大学机械工程学院;3小松(山东)工程机械有限公司

1 引言

链轨节是组合式履带的重要受力和连接部件,广泛应用于挖掘机、推土机等履带式工程机械[1]。在履带行走过程中,链轨节要承受机器的重量和工作负荷,并受到冲击载荷及交变载荷等作用,因此要求链轨节必须具有较高的力学性能和可靠性[2,3]。

目前通常采用高锰钢作为链轨节的材料,但由于高锰钢具有韧性高、加工硬化严重等特点,导致其切削加工性较差[4-6],尤其采用镗削方式加工沉孔、深孔等半封闭结构时,切屑难以折断和排出,容易缠绕刀具。

针对难加工材料镗削加工的断屑问题,有研究采用超声椭圆振动[7]、轴向振动进给[8]等断屑方法,取得了较好的断屑效果,但这些方法需要设计专用机床或者改造机床结构,设备改进成本高,不利于推广应用。经前期试验,采用带有断屑槽的刀片、改变切削参数以及改变刀片几何参数等方法的断屑效果有限,均无法解决生产工序中的切屑缠绕问题。故尝试探索一种通过改变机床加工程序实现高锰钢镗孔断屑的方案,并取得了较好的效果。

2 链轨节镗孔加工工艺

2.1 加工工艺及加工现状

在研究工序中,需要进行链轨节的销轴孔与销套孔的加工。销轴孔结构的一侧为密封圈沉孔,加工后的链轨节零件见图1。该工序采用镗孔方式在专用机床上进行加工,机床两侧分别布置有两把镗刀,工件被装夹在夹具上,可双向进给移动,依次由两侧刀具进行镗孔加工。加工机床的刀具及工件布置见图2。

图1 加工后的链轨节图2 刀具及工件布置

如图3所示,链轨节密封圈沉孔的加工过程中存在切屑缠绕的问题,主要原因是该加工部位为沉孔结构,使得过长的切屑只能从刀杆方向排出,导致切屑易缠绕在刀杆上。缠绕切屑需要人工进行清理,增加了劳动成本,降低了加工效率,且人工清理切屑存在一定的安全隐患。

图3 加工后的切屑缠绕

2.2 密封圈沉孔加工难点及问题原因分析

在工件材料特性、工件几何结构及较大刀杆直径等多种因素影响下,链轨节密封圈沉孔加工存在切屑难断及缠绕的问题。产生该问题的原因具体分析如下[9-12]:

(1)高锰钢的韧性较高,约为45钢的8倍,使得切屑不易折断。加工产生的长切屑见图4。

图4 加工产生的切屑

(2)高锰钢加工硬化现象严重。加工前硬度在300HB左右,变形后硬度可达450~550HB,且高锰钢导热系数低,仅为45钢的1/4,导致加工时切削温度较高,刀具磨损严重,不利于断屑。

(3)在加工过程中,工件的沉孔结构与刀杆形成半封闭环境,切屑只能从刀杆方向排出,导致长切屑易缠绕在刀杆上。

(4)高锰钢加工时的切削力大,对刀杆的刚性要求高,故刀杆的直径较大,刀杆与沉孔之间的缝隙减小,难以顺畅排屑。

(5)密封圈沉孔底部的切削余量大,导致加工沉孔底部时产生的切屑宽度近11mm(见图5),增大了断屑难度。

图5 切屑宽度

3 间歇进给断屑试验

为了解决链轨节密封圈沉孔加工过程中切屑缠绕刀杆的问题,提出基于工件间歇进给原理的断屑方案,可通过改变机床的加工程序实现。以工件的间歇进给次数为变量,在工件进给过程中设置不同数量的工件进给速度断点,并进行多组对比试验,研究该方案的断屑效果。

3.1 试验方案原理

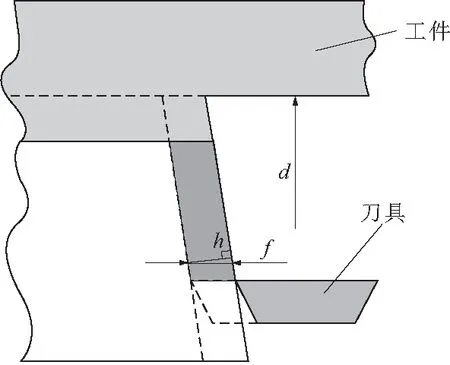

在加工过程中,机床主轴带动刀具做旋转运动,工件做轴向进给运动,镗孔加工见图6。根据切削加工参数,可得切屑的厚度为

图6 镗孔加工

(1)

式中,h为切屑厚度(mm);f为每转进给量(mm/r);d为镗孔加工直径(mm)。

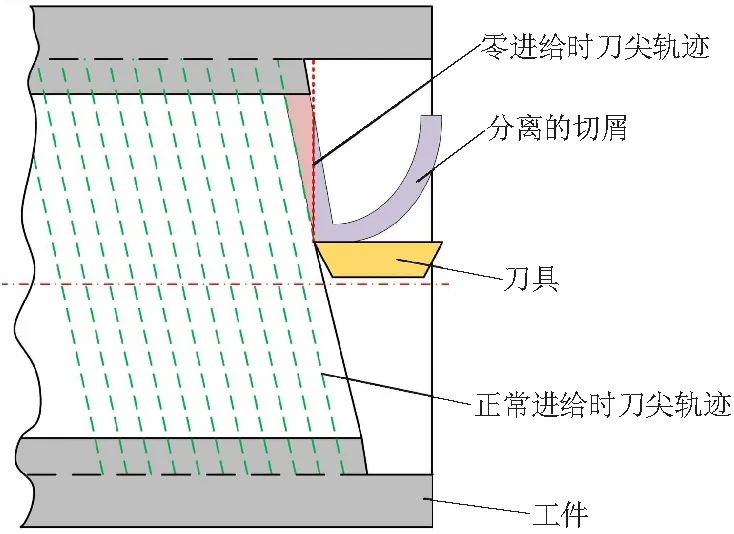

由式(1)可知,切屑厚度与切削进给量和镗孔加工直径有关。当进给量为0时,切屑厚度变为0,可以实现断屑。工件正常进给时与进给量为0时的镗刀刀尖相对于工件的运动轨迹见图7。

图7 间歇进给方案的刀尖运动轨迹

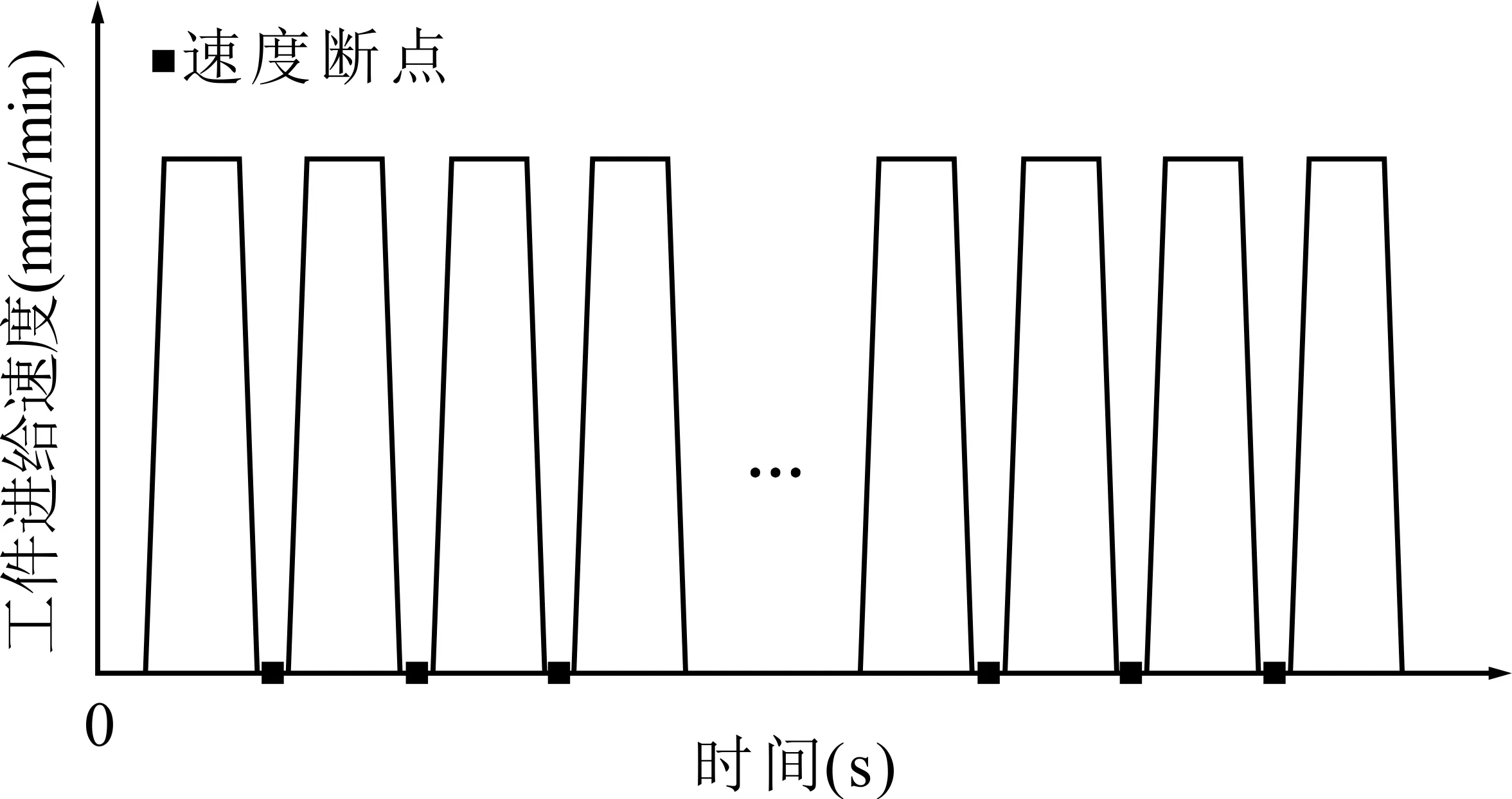

当工件正常进给时,刀尖相对于工件的运动轨迹为螺旋线;当工件进给速度变为0时,刀尖与工件之间没有轴向运动,此时机床主轴转速保持不变,刀具旋转便可将切屑与工件分离。因此,可以通过在加工过程中设置多个进给速度断点以实现断屑。在断点处工件的进给速度设置为0,此时工件停止进给,之后恢复正常进给速度,循环往复使得工件间歇进给,将切屑分为多段。间歇进给断屑方案的工件进给速度变化见图8。

图8 间歇进给方案中的工件进给速度变化

3.2 试验设备与工件

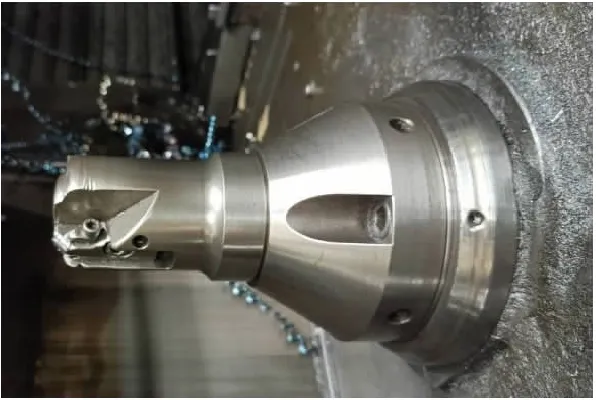

试验使用PC60两头四轴专用镗床,刀片型号为三菱TPMN160308,采用干式加工。机床主轴转速为680r/min,工件进给速度为102mm/min。链轨节密封圈沉孔加工用刀具见图9。

图9 沉孔加工刀具

链轨节密封圈沉孔工件毛坯见图10,材料为SMnB3H-1,硬度为285~310HB。加工后的链轨节密封圈沉孔的外径为60.3mm,通孔直径为37.8mm,深度为11.6mm,加工完成的沉孔见图11。

图10 工件毛坯图11 加工完成的沉孔

3.3 试验加工程序

试验中的工件进给速度可通过改变加工程序进行调节,实现工件间歇进给。机床的原加工程序代码为

O0008

G90 G0 Z213.8 +H20 F15000 (工件快速进给至213.8mm,临近工件处)

G1 Z230.+H20 F102 (230mm处为工件进给终点位置)

G4 P0.4

G10 K600

M2 (主轴停转)

对机床的原加工程序进行改进,在程序中设置不同数量的进给速度断点,速度断点的位置及工件停顿进给的时间均可进行设置,间歇进给试验的机床加工程序的代码示例为

O0008/0.4*8

G90 G0 Z213.8 +H20 F15000

G1 Z215.8 +H20 F102 (位置215.8mm处设置进给速度断点)

G4 P0.5 (断点处,工件停顿进给时间为0.5s)

G1 Z217.8 +H20 F102 (位置217.8mm处设置进给速度断点)

G4 P0.5 (断点处,工件停顿进给时间为0.5s)

G1 Z219.8 +H20 F102 (位置219.8mm处设置进给速度断点)

G4 P0.5 (断点处,工件停顿进给时间为0.5s)

………(加工过程中可设置不同个数的进给速度断点)

………

G1 Z229.8 +H20 F102 (位置229.8mm处设置进给速度断点)

G4 P0.5 (断点处,工件停顿进给时间为0.5s)

G1 Z230.+H20 F102 (230mm处为工件进给的终点位置)

G4 P0.4

G10 K600

M2

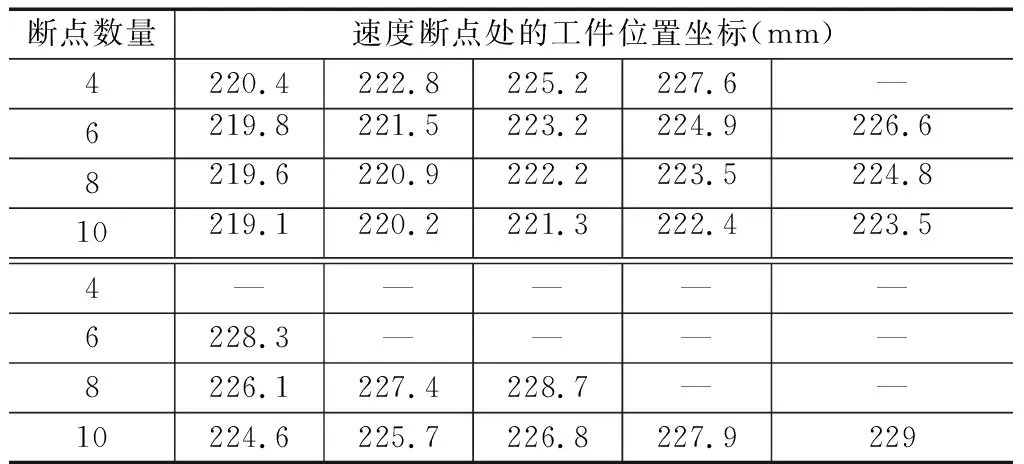

考虑到毛坯锻造误差等因素的影响,根据链轨节的毛坯尺寸,取密封圈沉孔平均加工深度为12mm。在工件进给过程中,刀具开始加工时工件的进给位置为218mm,工件进给的终点位置为230mm。编制具有不同间歇进给次数的加工程序,将加工程序中的速度断点数量从4个逐渐增加至10个,且使断点位置在工件进给过程中均匀分布。在不同间歇进给次数程序中,设置速度断点处的工件位置坐标(见表1)。

表1 不同间歇进给次数程序中的断点位置

4 试验结果与分析

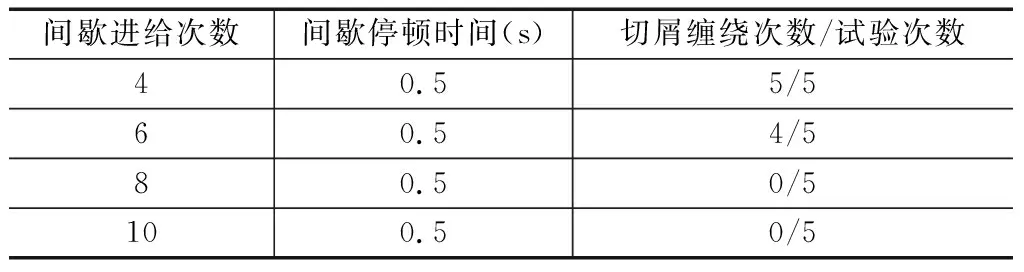

使用不同间歇进给次数的加工程序依次进行试验,每组试验重复进行5次,试验结果见表2。由表可得,通过在程序中设置工件进给速度断点,可以达到切屑分段的效果;当间歇进给达到一定次数时,在加工过程中切屑被断成数段,然后被逐段排出沉孔,可避免切屑缠绕在刀杆上。

表2 不同间歇进给次数程序的试验结果

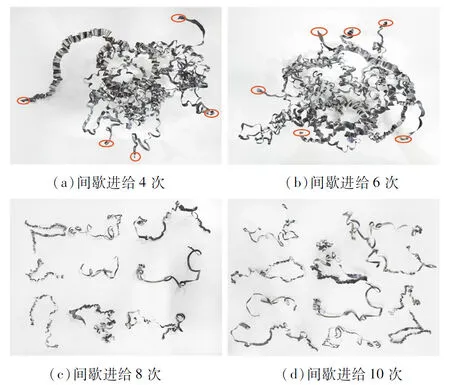

采用不同间歇进给次数程序加工后的切屑见图12。当间歇进给次数较少时,每段切屑的长度仍然较大,加工过程中不能顺利排出沉孔,加工完成后切屑仍然会缠绕在一起。工件间歇进给次数为4次和6次时产生的切屑分别见图12a和图12b。

图12 不同间歇进给次数的试验产生的切屑

可以看出,切屑有多个断点并被并分成数段(线圈标注处),但由于切屑长度较大,加工时切屑仍相互缠绕在一起,进而缠绕在刀具上。随着间歇进给次数的增加,切屑被分段的数量增多,其长度也越来越小。试验结果表明:当间隙进给次数达到8次时,切屑长度更小,切屑容易从沉孔中排出,加工后切屑基本不会缠绕在刀杆上,偶尔会有小段切屑残留在刀具上,达到良好的断屑效果,切屑大小见图12c;当间歇进给次数为8次时,与原加工程序相比,间歇进给程序增加的时长为4s,与人工清理切屑花费的时间基本相同,在保持原有加工效率的条件下实现了断屑,可降低工人劳动强度,提高生产安全性;间歇进给次数为10次时的切屑形状见图12d。

5 结语

为了解决链轨节密封圈沉孔加工的切屑难以折断和缠绕刀杆的问题,设计了基于工件间歇进给原理的断屑方案。通过改进加工程序,在工件进给过程中设置一定数量的速度断点以实现断屑。试验对比了不同间歇进给次数加工程序的断屑效果,结果表明,随着间歇进给次数的增加,切屑的分段长度逐渐减小,断屑效果越来越好。在试验工序中,当工件的间歇进给次数达到8次及以上时,改进程序可取得较好的断屑效果,切屑长度减小到可以被顺利排出沉孔,解决了切屑缠绕刀杆的问题。