耐高温高压固井工具螺纹加工技巧及常见问题分析

2022-07-13黄钻邓明孔博张振峰

黄钻,邓明,孔博,张振峰

1德州大陆架石油工程技术有限公司;2成都工具研究所有限公司

1 引言

石油作为重要的不可再生资源和战略储备物资,在社会经济发展中具有重要作用与功能,经提炼生产的各类产品早已广泛应用到人们生活中。在我国,随着大规模石油勘探开发的持续,油气增储上产进度缓慢,开采难度越来越大,导致我国油气能源对外依存度不断攀升。

伴随廉价易采石油资源的枯竭,油气增储上产逐步迈向超深井和高温高压井,对开采所用工具的材质要求越来越高。高温高压石油开采工具主要以镍基高温合金材料为主,该类材料具有较强的热稳定性和组织稳定性,良好的延展性和韧性,因而能保持较好的机械强度,并成为超深井和高温高压井工具的常用材料之一。然而,镍基高温合金因硬度大、强度高、耐热耐压、导热性差以及加工硬化倾向大,给攻螺纹加工带来挑战[1-3]。

螺纹连接作为零件之间的主要联接方式之一,因制造简单、连接可靠和拆卸方便等优点,在机械行业中被广泛应用。螺纹加工可分为车削、磨铣、攻套和滚压等多种加工形式,对于小尺寸内外螺纹加工,攻套加工是较常见的加工方法,也是应用较为广泛一种螺纹加工方法[2]。

2 螺纹加工难点分析

镍基高温合金以镍为基体,镍含量约为65%,并含有铬、钨、钼、钴、铝、钛、硼和锆等多种元素。其主要加工难点有:①镍基高温合金比奥氏体不锈钢坚硬,加工硬化十分明显,在切削热和应力作用下,镍基高温合金的组织会发生金相转变,导致加工表面产生强化和硬化现象,加工切削区域的切应力大幅增加,并使总加工切削力增加,加剧刀具磨损;②镍基高温合金导热系数相对较低,为12.3~171W/(m·K),尤其是螺纹加工时产生的热量70%~80%需要切屑带走,由于该材料的导热率低,切屑带走的热量相对较少,进而使刀具寿命变短;③镍基高温合金的塑性高,加工时切屑不易卷曲或折断,不利于排屑,易发生黏刀,影响已加工表面的质量,从而造成已加工表面粗糙度低,且加快刀具磨损;④与常规工具相比,高温高压固井工具内孔螺纹设计要求螺纹深、精度要求高(靠螺纹和锥面密封)等特点,因此,在镍基高温合金螺纹加工中,螺纹丝锥易发生断裂、崩齿及磨损过快,导致中径超差及表面粗糙度大等问题,很难保证产品质量和加工效率[4,5]。

3 螺纹加工方法与技巧

螺纹加工方法一般有两种:手攻螺纹和机攻螺纹。

3.1 手攻螺纹

在镍基高温合金螺纹加工中手攻螺纹占有绝对地位。实际生产中,因镍基高温合金的金属特性以及某些不规则零件的螺纹孔位置受限,不能用机械加工完成。而且小孔径螺纹加工时,因直径小、丝锥强度低和排屑困难等原因,会造成机攻螺纹时丝锥容易折断,因此,镍基高温合金小尺寸螺纹加工常采用手工进行。手攻螺纹的质量取决于操作者的技能水平,需要采用合适的切削参数、合理的装夹工装与夹具来提高螺纹加工质量。

(1)工件装夹

将工件需要攻螺纹的一面水平放置并夹持于平台或台钳上,放置在钻床的轨道面上,确保待加工工件装夹装正和牢固,方便观察与测量。

(2)手攻螺纹丝锥定位与旋入

常规手工攻螺纹定位方法受人为因素影响较大,可以采用钻床辅助定位。在确保钻床主轴相对工件垂直时,用钻夹头夹紧丝锥,利用丝锥自定位导向功能,慢速旋转(主轴转速控制在40r/min)。当丝锥切削工件的切削力大于钻夹头夹持丝锥的夹紧力时,丝锥会相对于工件处于静止的非工作状态,此时可反向退出丝锥,采用人工攻螺纹。

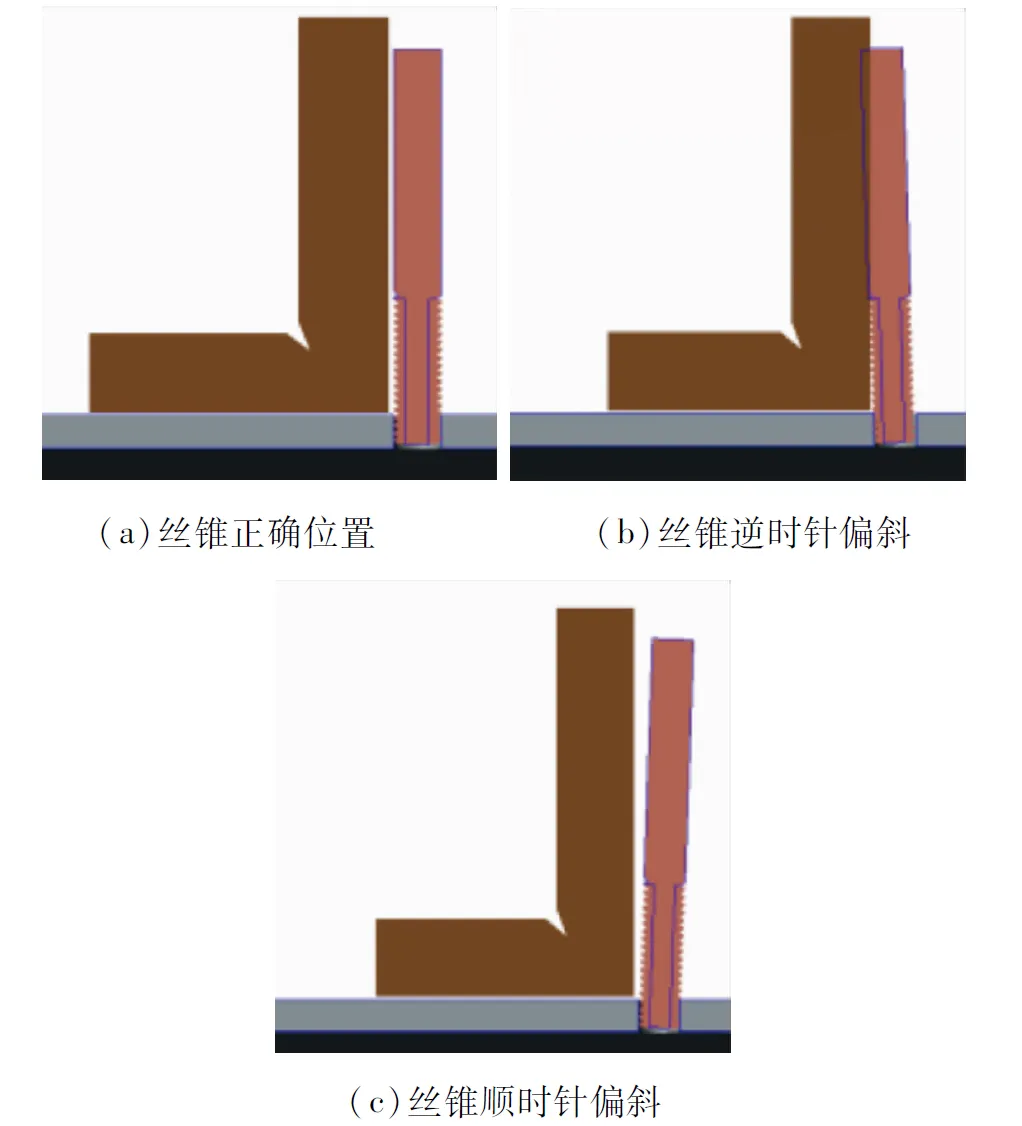

在进行手动螺纹加工前,可以采用直角尺测量丝锥是否与工件基准面垂直(见图1)。如果有偏差(见图1b和图1c),必须退出丝锥,使用二锥校正后方可继续攻螺纹。当丝锥旋进时,一般每次旋进不大于1/2转,再后退1/2~1转,依次旋进;加工盲孔时,为了保证螺纹质量和提高丝锥使用寿命,可使用切削液和肥皂水(起冷却润滑作用),并每进给2~3mm退出丝锥1次,使用高压气枪吹出碎屑,防止发生挤屑现象,从而影响产品质量[6]。

图1 采用直角尺测量丝锥垂直度

(3)手攻螺纹丝锥旋出

由于镍基高温合金易黏刀,完成螺纹加工退出丝锥时,必须保持丝锥垂直,慢速轻退。可用食指和中指夹持丝锥保持垂直,轻轻向上稍微用力托起螺纹铰杠,避免其旋转和左右摆动,避免划伤螺纹和降低工件表面粗糙度。

(4)手攻螺纹的钻削力控制

镍基高温合金手动攻螺纹加工的用力要求较高。首先,要选用尺寸正确的螺纹铰杠,均匀向下用力并转动螺纹铰杠,同时保持身体平衡,避免出现螺纹垂直度偏差、螺纹牙型粗糙和丝锥崩齿现象。如果在整个攻螺纹过程出现力度越来越大的情况,应立即退出丝锥,查找原因,并检查丝锥切削刃,排除切屑的影响,或者使用二锥丝锥进行攻削,再使用头锥手攻螺纹,否则会造成丝锥折断。

(5)套装丝锥应用

在加工精度要求较高的手攻螺纹加工中,使用套装丝锥以减小手攻螺纹的阻力和丝锥折断的风险。如果加工螺纹尺寸≥M24或螺距≥3mm时,建议选用套装丝锥分批次完成切削加工,以降低操作者的劳动强度和提高加工精度。

3.2 机攻螺纹方法与技巧

由于手攻螺纹的质量不稳定且效率较低,在批量化生产时一般采取机攻螺纹,以提高生产效率和降低生产成本。但是,在实际生产操作过程中,必须正确使用生产设备和工装夹具,合理选用机用丝锥,方可保证加工质量,提高生产效率。

(1)机攻螺纹设备要求

机攻螺纹优先选用立式机床,也可根据工件实际加工位置选择其它型号机床。机床精度对攻削螺纹有很大影响,需保证主轴径向跳动小于0.02mm,夹具与主轴的垂直度小于0.03mm/100mm,螺纹底孔与主轴的同轴度小于0.05mm,以确保加工出合格的螺纹。

(2)机攻螺纹丝锥选择

加工镍基高温合金优先选用镀钛涂层合金丝锥,该丝锥具有良好的涂层硬度和润滑性。根据加工孔的类型(通孔和盲孔)合理选择不同形状丝锥,进行通孔螺纹加工时,优先选用螺尖丝锥,因其在直槽一侧的切削刃开有斜槽,方便切屑顺着进刀方向向下排出,不会出现挤屑现象,可以提高螺纹表面加工质量,且丝锥不易折断,延长丝锥使用寿命;进行盲孔螺纹加工时,优选螺旋角较大的螺旋槽丝锥,其切削刃锋利,合金切屑能沿螺旋槽顺利排出,不会因碎屑留在孔底而影响加工深度,也能减轻因碎屑挤压造成的扭矩增大,避免折断丝锥[7]。

(3)机攻螺纹方式与技巧

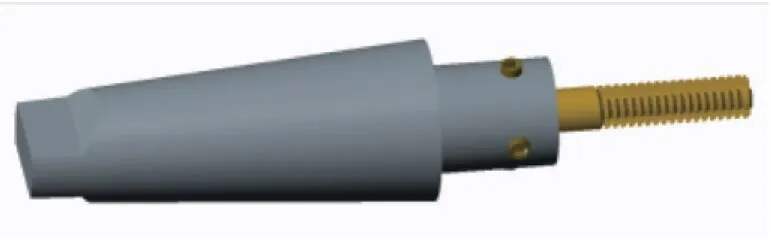

为了保证钻床主轴与工件的定位精度,特别设计制作了机攻螺纹专用工装(见图2)。工装锥柄与钻床主轴锥柄一致,使轴向/径向的变性趋向于0,并用四个平头螺栓紧固工装与丝锥,以避免螺纹孔变大产生椭圆和螺纹不均等情况。

图2 机攻螺纹专用工装

在螺纹加工定位中,因采用丝锥的导锥自行找正,所以进给应缓慢,给力要轻;当丝锥的主切削刃完全进行切削时,可不再施加外力,通过主轴的旋转和螺纹的自然旋入进行自动切削,防止进给力过大造成挤压,使螺纹变形和牙型变瘦;攻盲孔反转退出时,丝锥的校准部分不能全部露出,否则会造成螺纹乱扣现象。

镍基高温合金机攻螺纹加工的切削速度比一般合金钢的取值低,以加工M8螺纹为例,切削速度v=1~1.5m/min,转速为40~60r/min,切削速度和转速过高会造成螺纹划伤和丝锥折断;如果过低,则失去采用机攻螺纹提高生产效率的意义。

(4)机攻螺纹冷却

采用机攻螺纹加工镍基高温合金时,合理选择冷却液非常重要,可以减少摩擦、提高表面粗糙度值、增加润滑和减小丝锥咬死的可能性。经过不断试用与筛选,有两种方案对镍基高温合金机攻螺纹加工的冷却、润滑和清洗效果相对较好:①采用浓度较大的硫化油,添加15%~20%的四氯化碳;②采用美孚242冷却液,按照20%~25%标准源加自来水。

4 螺纹加工常见问题与对策

相比常规合金钢螺纹加工,镍基高温合金高温高压固井工具的螺纹加工更容易出现丝锥断裂、崩齿、磨损过快、螺纹中径超差以及表面粗糙度大等情况,经过长时间的经验积累,文献[8]对这些常见问题产生的原因及解决方法进行了总结与分析,提出了相应的对策,以减少生产事故、提高加工效率和产品质量。

4.1 螺纹丝锥断裂、崩齿和磨损过快问题

(1)丝锥易折断

原因:加工螺纹底孔时,因底孔直径偏小,加工余量大,排屑不顺畅易造成堵塞;加工盲孔螺纹时,钻盲孔的深度没有达到设计要求;螺纹切削速度高,转速过快;使用的螺纹丝锥与螺纹底孔同轴度偏差过大;单个丝锥加工工件过多,切削刃过度磨损。

对策:按照加工要求严格执行底孔直径和盲孔深度加工,增加检验测量工序,确保加工尺寸符合要求;合理选用切削速度,稳步从低到高进行提升;及时校正、检测丝锥与底孔,保持丝锥与底孔的垂直度<0.02mm/100mm,并选用带过载保护器的夹具夹持丝锥;频繁观察丝锥磨损状况,并及时更换。

(2)丝锥崩齿

原因:丝锥的前角过大,虽然在一定程度上能降低切削阻力,但丝锥齿尖的强度和螺纹加工时的稳定性也会随前角的增大而降低;丝锥齿淬火硬度过高导致塑性变形下降,丝锥切削刃不锋利,磨损严重。

对策:减小丝锥切削刃的前角,提高其强度;降低丝锥淬火硬度,缩短丝锥更换时间。

(3)丝锥磨损过快

原因:螺纹加工时,切削速度过高或转速过快;切削液使用不及时或牌号选择不恰当;刃磨丝锥时操作不当,造成丝锥烧伤产生退火或刃磨角度参数不合适。

对策:选用正确的切削参数进行螺纹加工;使用合适的切削液并增加切削液冲洗压力;刃磨丝锥时要控制好刃磨参数,采用间歇式刃磨方法,避免丝锥过热。

4.2 螺纹中径超差

螺纹中径是控制螺纹连接质量的关键参数之一,也是控制螺纹互换性的主要因素之一,主要指螺纹母线通过螺纹齿上凸起和凹陷沟槽两者宽度相等的假想螺纹实际直径,因此,螺纹中径公差要严格控制,不能过大或过小。

(1)螺纹中径加工过大

原因:丝锥的精度等级选择不符合要求;切削液使用效果不佳;螺纹加工的切削速度过高或转速过快;丝锥主体与被加工工件的螺纹底孔同轴度超差;丝锥的刃磨参数不合适;丝锥切削刃不够锋利。

对策:选择高等级精度的丝锥(可以提高一个等级);使用合适的切削液,并降低螺纹加工时的切削速度,增加切削液冲洗压力;及时校正丝锥和被加工螺纹底孔的同轴度,确保加工过程不超差;机攻螺纹选用浮动夹头;及时更换丝锥,确保丝锥切削刃保持锋利。

(2)螺纹中径加工过小

原因:丝锥的精度等级选择不符合要求;丝锥的刃磨参数不合适;丝锥切削刃不够锋利;切削液使用效果不佳。

对策:选择高等级精度丝锥(可以提高一个等级);丝锥时刃磨要控制好刃磨参数,确保刃磨出的丝锥切削刃锋利;及时更换丝锥,确保丝锥切削刃保持锋利;使用润滑性好的切削液,并增加切削液的流动性。

4.3 螺纹表面粗糙度过大

原因:丝锥刃磨参数不当,导致切削刃不锋利;切削液使用不当,润滑不及时;切削速度过快,转速过高;丝锥超限使用,磨损严重;丝锥没能与螺纹底孔保持同轴度。

对策:加大丝锥前角,降低切削阻力;选择润滑性好的切削液并及时补充;对比和优化切削参数;实时检查攻螺纹的阻力,及时更换丝锥;实时检查丝锥与螺纹底孔的同轴度,确保同轴度<0.05mm[13]。

5 结语

本文通过对实际生产中高温高压固井工具螺纹加工的探索,详细介绍了高温高压固井工具螺纹加工的技巧及常见问题对策,使高温高压固井工具螺纹的加工具有一定借鉴意义。随着高温高压固井工具的广泛应用,其加工方法仍需进一步探索,并通过不断技术攻关,使高温高压固井工具的加工质量和加工效率越来越高。