阶梯钻钻削Ti6Al4V过程的切削力与残余应力仿真分析

2022-07-13王明海张健王奔郑耀辉刘标董志

王明海,张健,王奔,郑耀辉,刘标,董志

1沈阳航空航天大学机电工程学院;2沈阳航空航天大学航空制造工艺数字化国防重点学科实验室;3中航工业沈阳飞机工业集团有限公司;4空装驻沈阳地区第一军事代表室

1 引言

钛合金具有比强度高、抗高温和抗腐蚀能力强、可加工性好等优点[1],被广泛应用于航空航天制造领域。但是,相对于其他金属,Ti6Al4V钛合金的导热系数较低且弹性模量较小,容易在钻削加工过程中出现回弹和切削振动的现象,使其成为典型的难加工材料之一。而且金属钻削涉及众多复杂过程,是高应变、高非线性的加工过程,要得到多组试验参数,仅凭传统试验,耗时耗力。

为了解决钛合金加工过程中轴向力大、突变和残余应力水平高的问题,对钛合金切削过程采用ABAQUS有限元软件进行模拟仿真分析,对比普通麻花钻和阶梯钻钻削Ti6Al4V钛合金的轴向力和应力分布;采用单一变量法研究阶梯钻的台阶角度和第一级钻头直径对轴向力和残余应力的影响规律,获得阶梯钻的最佳阶梯角角度和第一钻头直径;分析切削过程中的轴向力-时间变化曲线、应力-距离分布曲线和残余应力分布情况,为钛合金钻削工艺的优化提供理论基础[2,3]。

目前针对钛合金切削仿真的研究较多,史寅栋等[4]通过ABAQUS软件对钻削TC17钛合金时刀尖和切屑的最大应力进行有限元分析,Zhenzhong He[5]还对锯齿状切屑的产生机理进行了模拟,结果表明:切屑的锯齿状程度与刀具的切削速度和进给量成正比,与刀具的切削角度成反比。Yungchang Yen等[6]通过有限元分析(FEA)对刀具与切屑、刀具与工件之间的磨损进行精确预测,而且上述模型还能够实现对切削温度的合理预测;陈国三等[7]通过ABAQUS有限元分析软件对TC4钛合金铣削过程进行三维仿真,得到了切削温度的分布情况以及切削力和切削应变应力的曲线图和分布云图,并通过试验证明了切削模型的正确性。H.B.Wu等[8]通过综合考虑热-力耦合、材料损伤和动态效应等准则规律,针对TC4钛合金进行ABAQUS有限元分析,提出采用J-C本构模型作为切屑的分离准则,并将试验验证得到的切削力、切削温度等参数与仿真结果对比,误差在准许范围内。

2 建立三维切削模型

2.1 建立几何模型

几何模型包括刀具和Ti6Al4V工件两部分。普通麻花钻刀具直径为6.5mm,阶梯钻刀具的第一阶梯直径为3.4mm,第二阶梯直径为6.5mm,两种刀具的材料均为硬质合金;Ti6Al4V工件的尺寸为40mm×40mm×10mm,详细参数见表1。

表1 钛合金工件和刀具的力学参数

2.2 赋予材料属性

钛合金切削部分采用剪切失效准则。材料模型使用J-C本构模型,表达式为

(1)

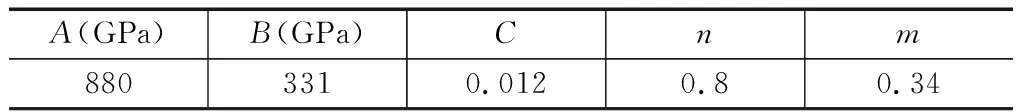

Ti6Al4V钛合金的J-C本构模型参数见表2。

表2 钛合金的J-C本构模型

2.3 网格划分

划分网格能够在保证计算精度的基础上,节省大量的运算时间。对工件进行全局布种,密度为0.7,为切削区域进行网格加密,布种密度为0.25,采用八结点线性六面体单元C3D8R,默认使用减缩积分和沙漏控制[9];对硬质合金刀具采用全局布种,密度为0.7,采用十结点修正二次四面体单元C3D10M。

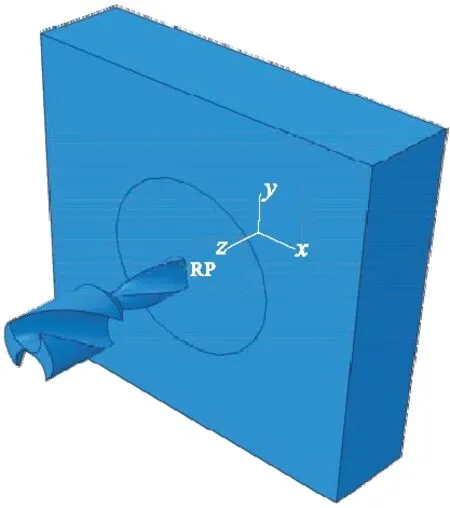

2.4 相互作用及边界条件设定

刀具与工件之间的摩擦符合库仑定律,力学约束采用罚接触方法,摩擦系数为0.2;假设刀具为刚体;根据实际加工条件,对Ti6Al4V工件的四周添加固定约束,在刀具刀尖圆心部分设置参考点并为其赋予进给速度V3和转速VR3。得到的模型见图1。

图1 模型装配

3 仿真结果及分析

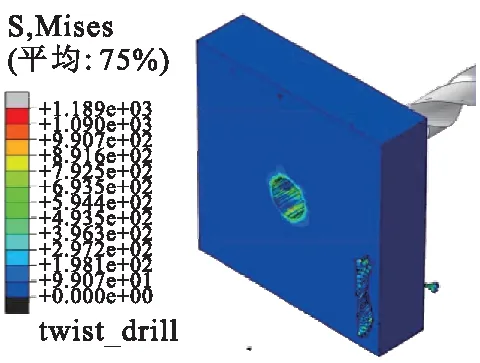

图2为普通麻花钻和台阶角度为90°的阶梯钻钻出阶段的应力云图,可见,应力变化主要集中于第一变形区域,随着刀具的挤压作用和剪切作用,应力场向四周扩散,趋于稳定。虽然在刀具和工件之间会出现应力集中现象,但普通麻花钻加工后工件的残余应力水平远高于阶梯钻。

(a)麻花钻

钛合金工件在切削过程中极易产生锯齿状切屑,导致轴向力的曲线出现急剧大幅度波动,图3给出了两种刀具在钻削过程的轴向力对比,可见,90°阶梯钻的钻削轴向力明显小于麻花钻。这是由于第一级钻头加工完成的孔起到了预制孔的作用,预制孔能够缓解横刃对轴向力的影响,而且部分切屑从“预制孔”中排出,缓解了切屑与工件之间的摩擦,降低了整体轴向力水平。

图3 麻花钻和90°台阶角度阶梯钻钻削轴向力

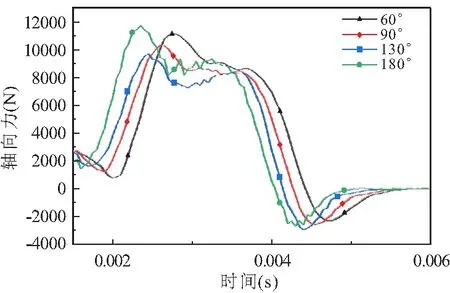

在此基础上,采用单一变量法分别对阶梯角度为60°,90°,130°,180°的阶梯钻进行有限元分析,图4和图5分别为不同台阶角度的阶梯钻在钻中和钻出阶段的Mises应力云图,图6为不同台阶角度的阶梯钻的轴向力曲线。可以看出,在钻中阶段,即第二级钻头刚接触工件时,不同台阶角度产生的应力值差别不大;在钻出阶段可以明显看出,随着阶梯角度的变大,最大残余应力值随之升高,工件的残余应力分布愈加明显。

图6 四种不同台阶角度的轴向力曲线

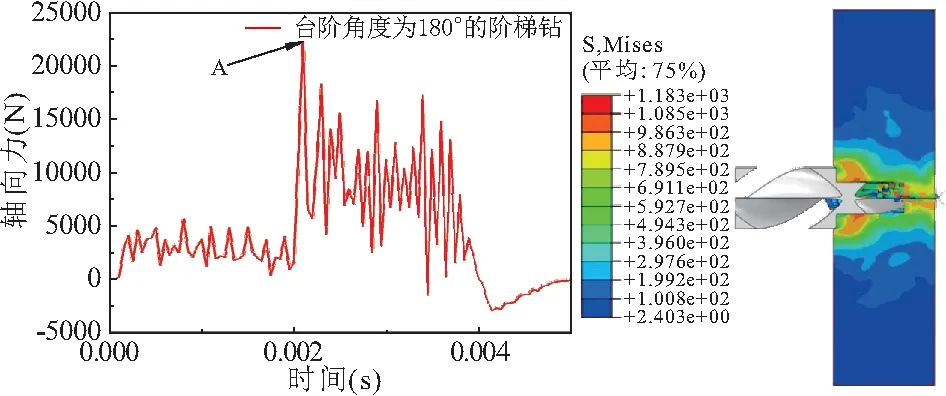

由图7可以看出,台阶角度为60°,90°,130°的阶梯钻轴向力变化程度较为平缓,但台阶角度为180°的阶梯钻轴向力突变较为剧烈。台阶角度为180°时,阶梯钻的轴向力在A点(第二级钻头接触刀具时)发生剧烈突变。

图7 台阶角度为180°的阶梯钻轴向力变化曲线和钻削原理

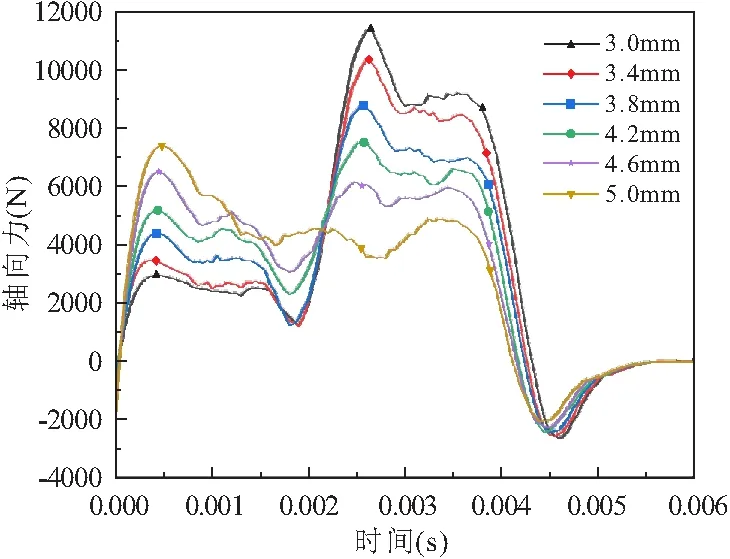

为了进一步研究第一级钻头直径对轴向力的影响,采用单一变量法,设定第一级钻头的直径分别为3mm,3.4mm,3.8mm,4.2mm,4.6mm,5.0mm,仿真得到轴向力的分布曲线见图8。

图8 不同钻头直径的轴向力曲线(第一级)

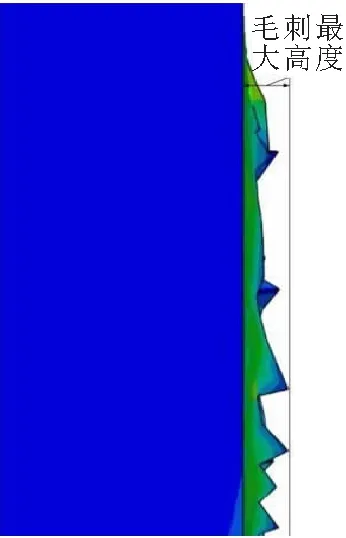

假设第一级钻头的加工阶段为A阶段,第二级钻头的加工阶段为B阶段。由图可见,第一级钻头直径越大,A阶段的相对轴向力水平越大,B阶段的相对轴向力水平越小。随着第一级钻头的直径增加,虽然整体的轴向力水平小于麻花钻,但是不同直径的阶梯钻无法对比轴向力对整体加工质量的影响结果。因此,引入进出口毛刺高度和孔边应力来反映第一级钻头直径对加工质量的影响。取最高毛刺高度方法见图9。

图9 毛刺的测量方法

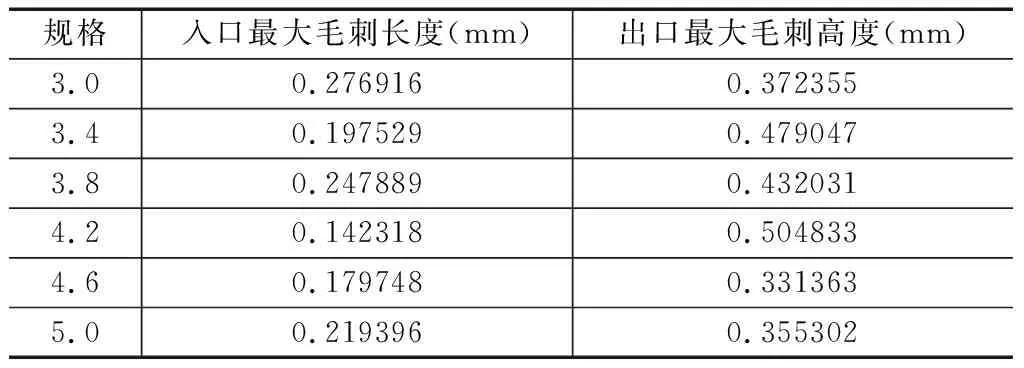

根据毛刺高度的行业标准相关规定,工件的抗拉强度为400~630MPa,材料厚度为10mm的工件,其毛刺允许高度为0.32~0.48mm。由表3可见,当第一级钻头直径为4.6mm时,其进出口毛刺高度最低,且符合相关标准。

表3 出入孔处毛刺的最大高度

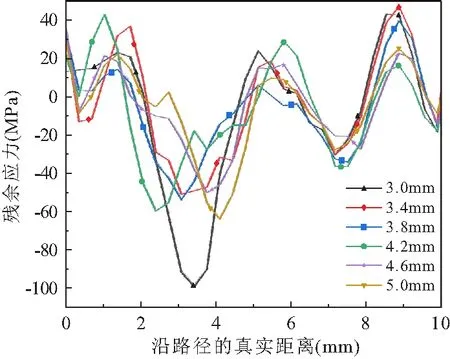

针对孔边应力进行仿真研究,在可视化模块中建立路径,在半径为3.25mm的圆弧上取3个点,绘制这三点在180°范围内应力随路径的变化水平,得到的仿真结果见图10。

图10 残余应力沿路径的分布情况

残余压应力能够有效提高材料的疲劳寿命,残余拉应力则起到相反的作用[10],从图中可以看出:第一级钻头直径为3mm,3.4mm,3.8mm的阶梯钻加工的后孔边压应力值较高,相对的拉应力水平也较高;第一级钻头直径为4.2mm,4.6mm,5mm的阶梯钻加工后的残余应力水平都较低,工件质量相对较高。

4 结语

通过ABAQUS仿真软件对阶梯钻钻削Ti6Al4V钛合金的过程进行仿真,得到麻花钻和阶梯钻的台阶角度对应力与轴向力的影响规律。

(1)相对于普通麻花钻,阶梯钻能够明显改善钛合金工件的残余应力情况;阶梯钻能够改善钛合金工件的排屑条件,减小钻削力,可提高其孔壁质量和表面质量。

(2)随着台阶角度增大,残余应力水平不断变大,综合来看,台阶角度为90°和130°的阶梯钻对残余应力的改善作用更明显。180°的阶梯钻轴向力突变过大,会对工件表面和孔壁质量产生不良影响。

(3)通过毛刺高度和孔边应力的变化分析,要想获得较高的整体工件质量,优先选取第一级钻头直径为4.6mm、台阶角度为90°的阶梯钻进行钻削。