航空齿形啮合构件加工技术

2022-07-13陈思涛温良汪小东王鹏阳文军温孟

陈思涛,温良,汪小东,王鹏,阳文军,温孟

航空工业成都飞机工业(集团)有限责任公司

1 引言

目前齿形零件的加工方法主要采用刨削、铣削以及线切割加工工艺。刨削加工齿形件过程中,齿形件的齿深和齿距均由手工操作控制,齿形加工精度难以保证,废品率高,加工效率低。铣削加工齿形件需要专用成型铣刀,加工效率相对于刨削加工高,且齿距容易保证,而较大的切削力决定了铣齿工序需安排在热处理之前,对零件的工序安排造成了一定限制。线切割加工齿形件时,齿形加工精度易保证,能加工圆柱面上的齿形,相对其它加工方式,在难加工材料方面有很大优势,缺点是效率较低,线切割表面的机械强度和疲劳强度较机械加工差,且受结构特点的限制,某些零件无法使用线切割加工。典型齿形件如图1所示。

图1 常见齿形构件

专业厂长期从事零件的加工生产,在齿形件加工方面积累了一定经验,但是由于缺乏对齿形件加工技术的系统研究,工艺人员不能对加工过程进行有效指导,零件加工依赖工人的技术水平,齿形件的加工质量和合格率一直难以提高,可能导致因齿形件啮合不完全而不能满足装配需求,造成零件大量报废,同时延误交付周期。

薄板精密齿形啮合构件壁厚较薄,热处理后容易变形,虽然有校正工序,但仍不能消除变形的影响。同时,薄板精密齿形啮合构件因为装夹不牢靠,且铣齿过程中铣削力很大,时常发生零件拉翻的情况。开展齿形啮合构件加工技术的研究对提高齿形啮合构件的合格率和齿形件的装配成功率具有重要意义,同时可以降低对工人技术水平的要求。

2 齿形啮合构件存在的问题

飞机舱盖联接座等需要可靠定位的联接部位大都采用齿形啮合构件定位联接结构。薄板精密齿形啮合构件具有以下特点:多齿啮合(某些零件齿数多达171个)、齿间距小(1mm)、薄壁及材料难加工,上述特点导致零件存在难加工、加工零件的质量不高等问题,并最终反映在无法满足装配要求上。

2.1 齿纹形状

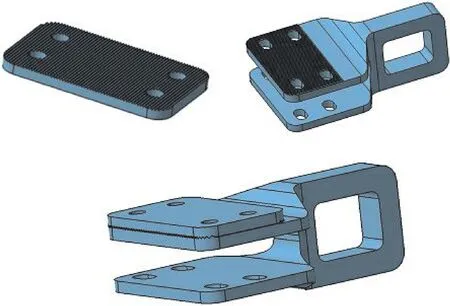

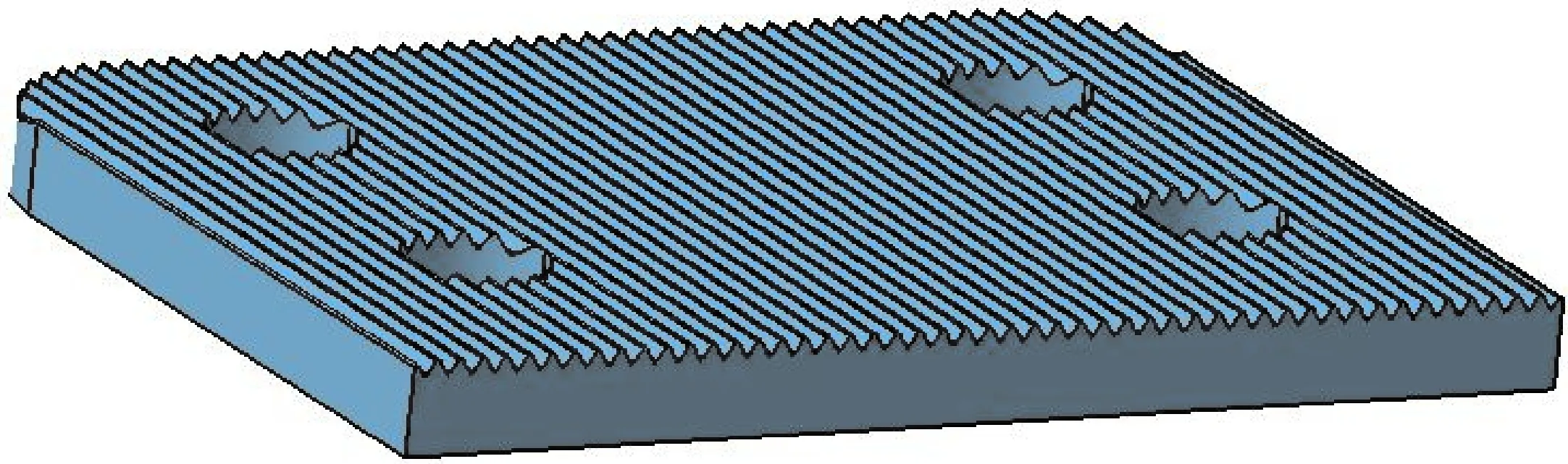

目前齿纹形状主要分为两类:90°和60°,60°齿纹应用更广泛。构件齿纹见图2,齿纹尺寸要求见图3。

图2 齿形构件齿纹

图3 齿纹尺寸

两个齿形啮合构件完全啮合需要满足以下条件:齿形一致(齿纹的角度)、齿距一致、齿高一致以及无缺齿现象。通过现场观察发现,不能完全啮合的齿板在齿纹形状方面存在各种缺陷。专业厂主要采用铣齿刀加工齿纹,由刀具保证齿形和齿距,因此出现啮合故障的齿形构件在齿形和齿距方面都保持较好水平,但最突出的缺陷是齿高不一致,部分齿纹的齿高不足0.4mm,因此两个齿形构件啮合时会出现间隙。如果不能消除这种间隙,相互啮合的齿形构件如同相互贴合的平板中存在一粒沙子,导致啮合很不稳定。在观察中还发现,有少部分零件存在烂齿现象,即齿形被破坏。

2.2 齿纹方向

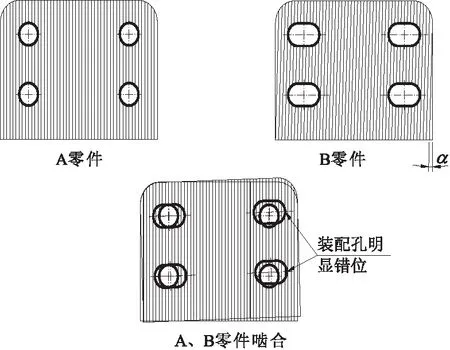

为了满足装配要求,两个齿形构件分别设计有圆孔和长圆孔,考虑到齿纹加工误差及装配的可调性,长圆孔方向与齿距方向一致,相互啮合的齿板在齿距方向有一定可调性。齿形构件的齿纹方向与外形的一条边平行,由于存在装配孔,即使两个齿形构件能完全啮合,只要齿纹方向有少量偏差,装配孔将无法装入螺栓。

如图4所示,A零件为正常零件,B零件齿纹方向与外形有一定偏差,齿形啮合后装配孔产生了偏差,且该偏差会随着齿形构件尺寸的增大而被放大。因此,齿纹方向与齿形构件外形一致性要求很高。

图4 齿形构件啮合

2.3 零件基体

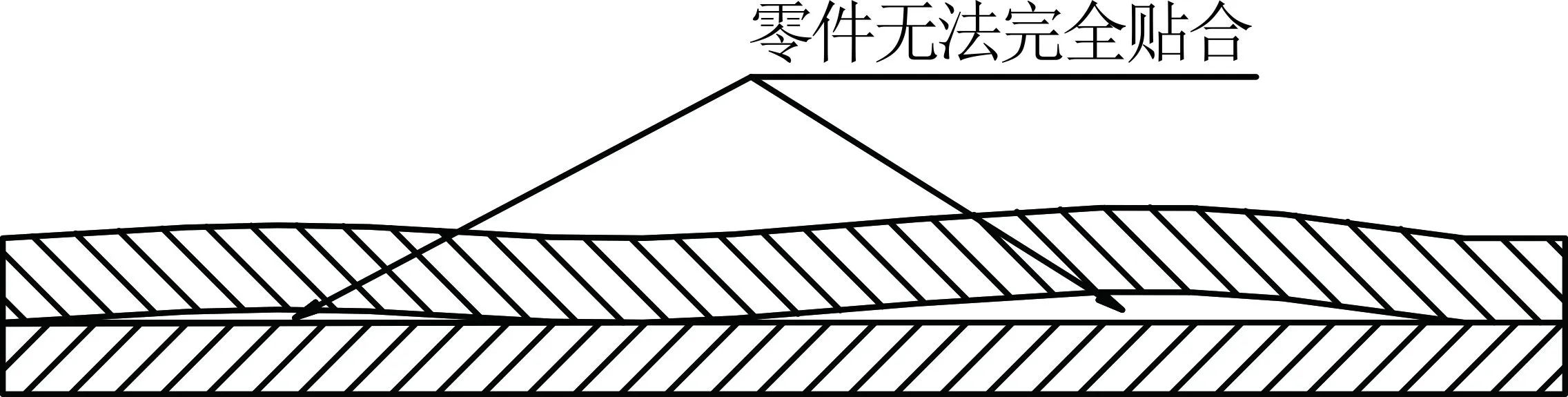

齿形构件除了要满足齿纹形状正确、齿纹方向一致外,零件基体平整也是齿形构件能啮合的重要条件之一。目前,铣齿过程中工件会受到很大的切削力,为了保证铣齿时工件不发生移动,必须提供足够的夹紧力,但过大的夹紧力会使齿形件(尤其是薄壁齿形件)的基体产生变形。受到刀具限制,薄壁齿形件在热处理之后容易产生变形,且变形后校正效果不理想,因此铣齿工序一般安排在热处理之前。铣齿工序完成后,齿形构件啮合效果很好,但在热处理工序后齿形构件变形,两个齿形构件相互配合时部分齿纹不能完全啮合,有少部分齿纹甚至完全不接触(见图5)。

图5 啮合不充分

3 齿形啮合构件工艺

齿形构件在飞机上应用广泛,而且作用部位关键,如果不能很好地解决齿形构件的啮合问题,齿形构件只能通过返修和选配来满足装配要求,这将对零件交付造成麻烦,严重影响生产进度,甚至会影响到飞机性能。

针对薄板精密齿形啮合构件存在的问题,从四个方面入手进行研究:①齿形啮合构件加工技术;②薄板精密齿形啮合构件装夹技术;③特种加工技术在齿形啮合构件上的应用;④齿形啮合构件检测技术。从加工技术到检测技术进行优化和改进,以实现齿形构件正常啮合,从而满足装配要求。

3.1 齿形啮合构件加工技术

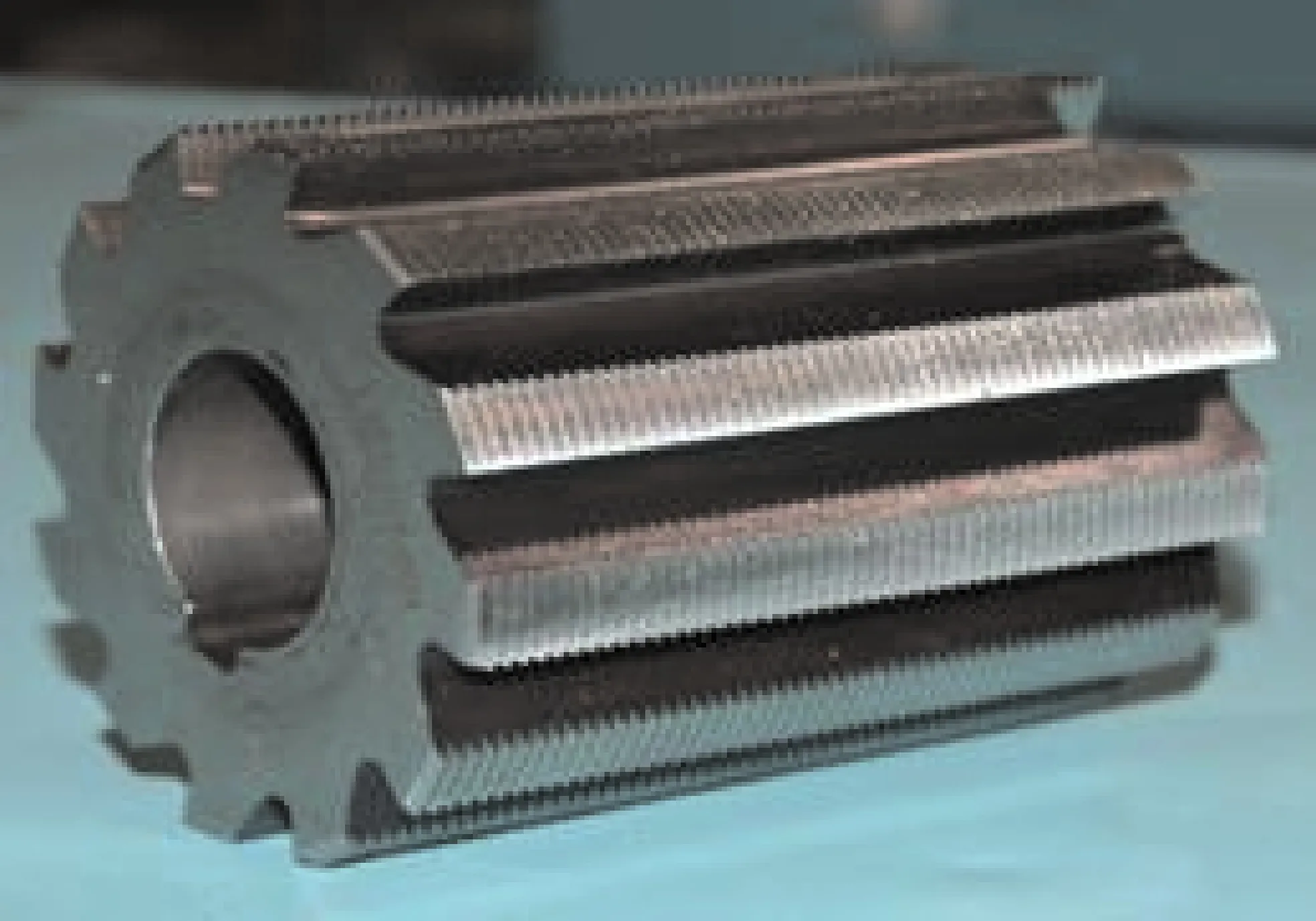

(1)刀具对齿形啮合构件加工的影响

专业厂铣削加工齿纹的常见铣刀结构见图6。可以看出,刀具中每齿间距很小且齿数多,较大排屑槽有利于排出铁屑,防止铁屑阻塞刀具。此结构刀具有以下优点:①由于齿数很多,一次进给即完成一件齿形构件齿纹的加工;②工人操作简单,只需一次找正装夹,刀具就能满足一批零件的加工。但是,这种结构刀具的缺点是:①切削齿在切削过程中不能连续加工,切削齿接触零件时刀具和零件都受到很大的切削力,切削齿离开零件时切削力突然消失,断续切削对零件冲击较大,容易造成零件松动;②刀具齿数很多且齿距小,一旦切削齿磨损很难用肉眼识别,磨损的切削齿无法满足齿纹的加工要求,而且产生很大的阻力。

图6 齿纹铣刀图7 螺旋齿纹铣刀

综合分析认为,上述齿纹形状不合格多由磨损切削齿造成。针对铣刀磨损这一情况采取了相应措施:①清理工具室和现场工人的齿纹铣刀,通过试加工的方式验证刀具是否磨损;②将磨损的齿纹铣刀送修。

专业厂还采用如图7所示的螺旋齿纹铣刀,相较于原齿纹铣刀,新齿纹铣刀不但保留了原齿纹铣刀的优点,而且避免了缺点。螺旋齿纹铣刀的切削齿呈螺旋形分布于刀具圆柱外形表面,较好地解决了铣削振动问题,铣削平稳性显著提高。新齿纹铣刀采用可换装刀片式结构,在加工过程中一旦磨损,可以立即更换刀片,节约了换刀时间。而且,相对于整体式齿纹铣刀,新齿纹铣刀在价格方面也有优势。

(2)工艺流程

工艺流程对齿形构件的加工有很大影响。薄壁齿形构件在热处理后会产生变形,如果变形不消除,最终会影响齿形的啮合程度,从而影响装配。热处理后刀具无法在零件上加工出齿纹,因此铣齿工序安排在热处理之前。在安排工艺流程时应采取以下措施,以减小齿形构件的变形:①热处理时,齿形构件装上热处理夹具可以有效减小热处理变形;②在热处理工序后安排钳工校平,基于上一步工作,经钳工校正后,齿形构件的平面度能满足航标要求。

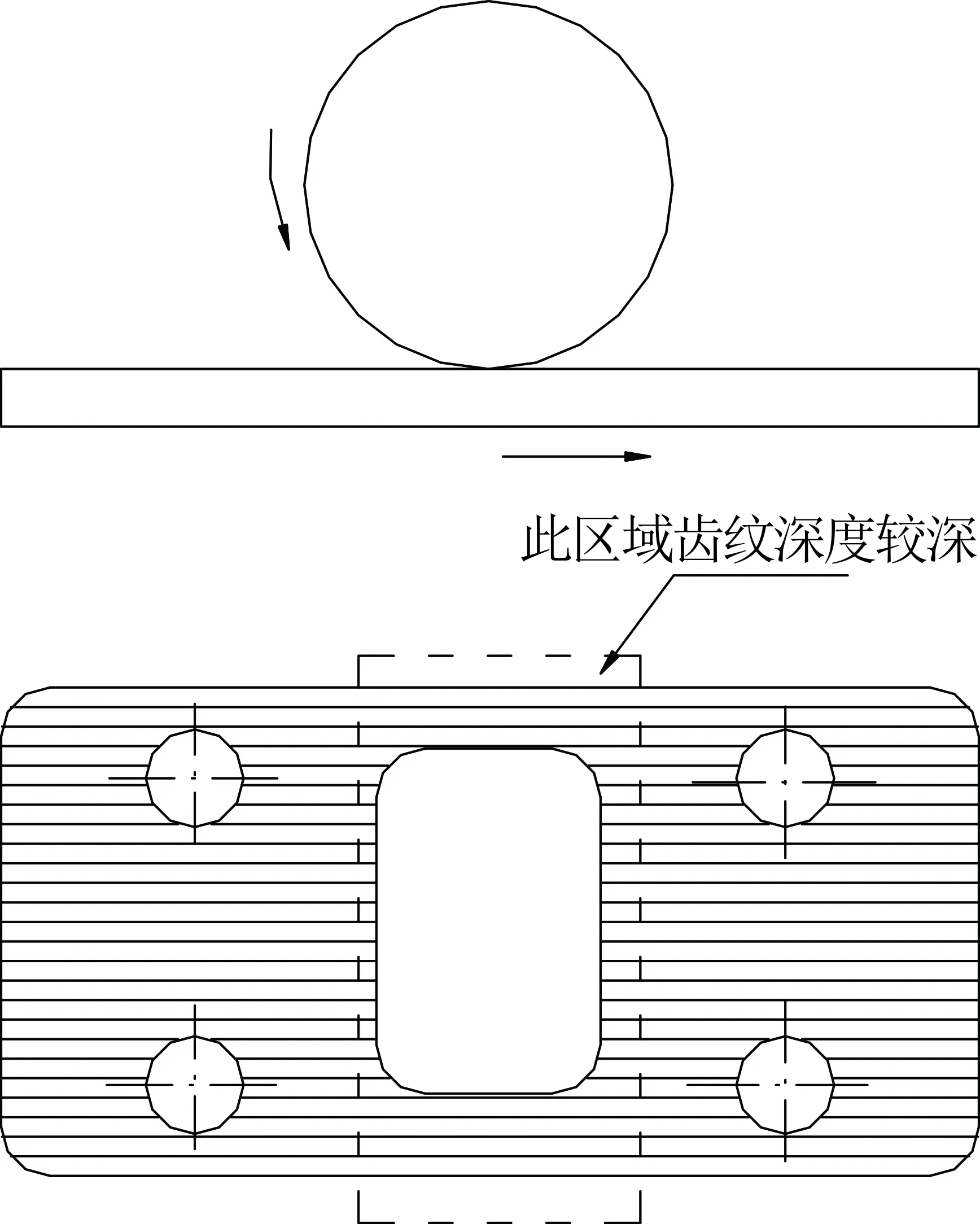

在铣削时发现,部分齿形构件的齿纹分区域出现高低不平现象,这类齿形构件均有孔。通过进一步观察发现,有孔的区域齿纹深度比其余地方深。为了达到减重目的,部分齿形构件在零件中央部位有较大的减轻孔。在铣齿过程中,当铣刀经过减轻孔部位时,铣刀受到较小的向上阻力,因此齿纹深度更深,如果一个零件有多处减轻孔,则会产生波浪状齿纹,加工过程见图8。

图8 齿纹加工过程

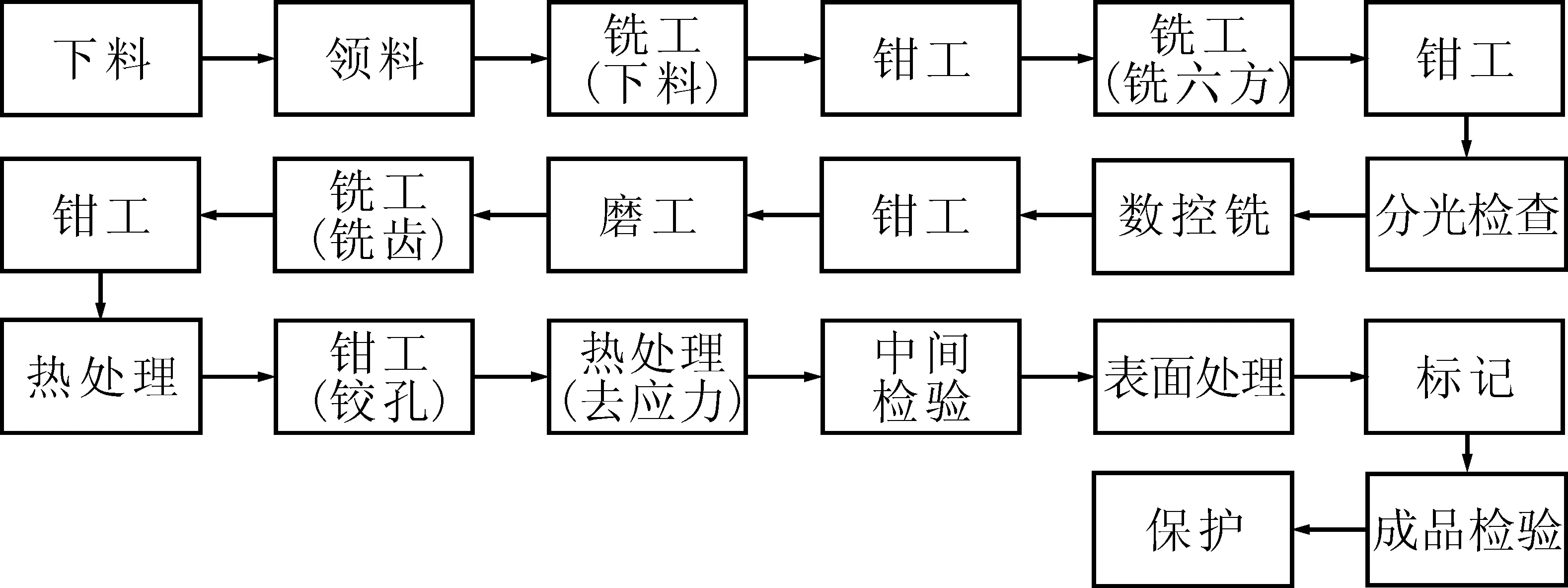

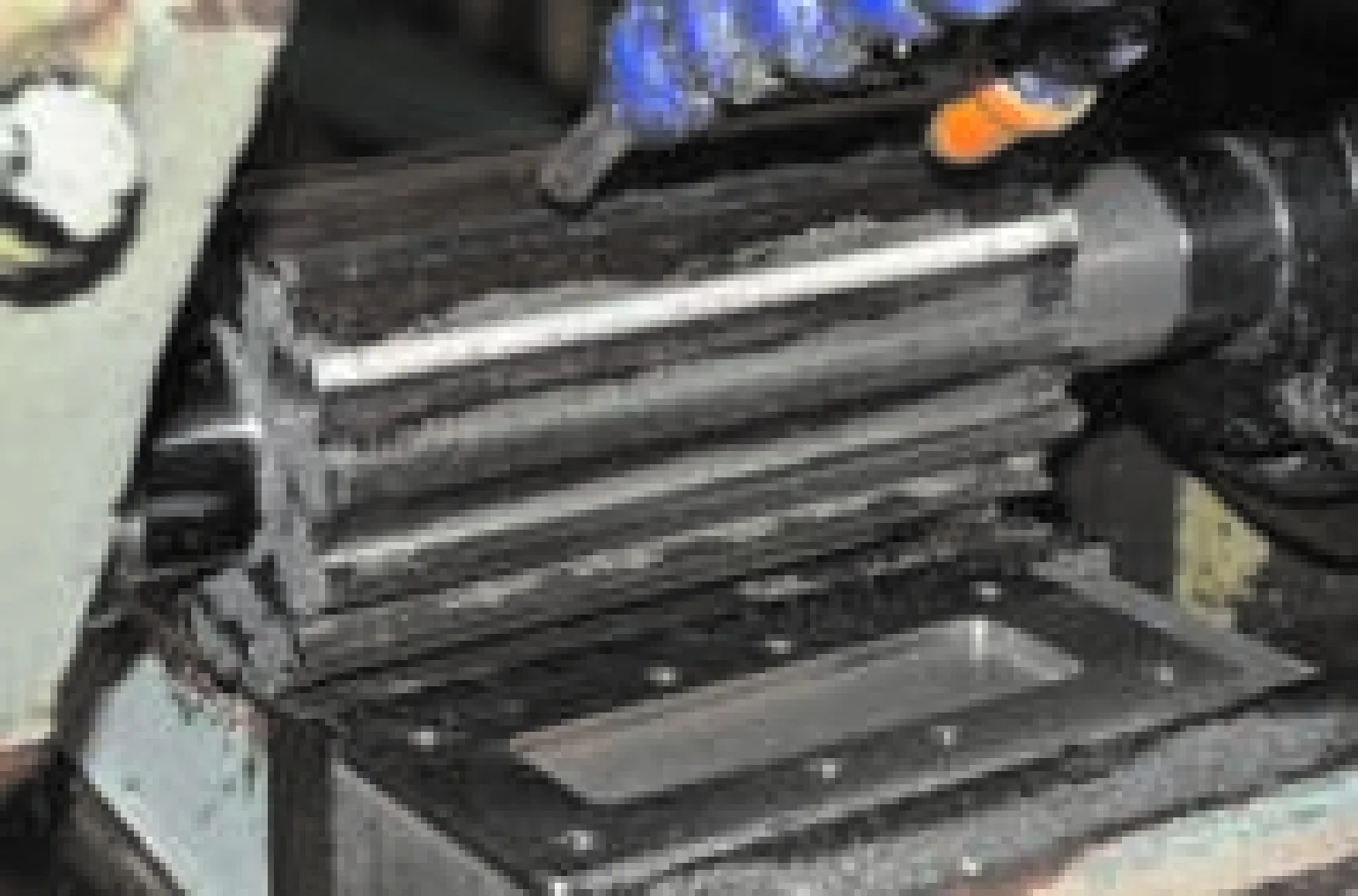

如图9所示,选取典型的齿形构件改进前工艺流程,根据上述研究重新调整了工艺,改进后的工艺流程见图10。

图9 改进前工艺流程

图10 改进后工艺流程

对比改进前后的工艺流程可知,改进前工艺流程较为简单,改进后工艺流程变长,但是根据现场实际加工效果看,改进后的齿形构件加工质量显著提高,齿纹深浅不一呈波浪状的问题得到彻底解决。

(3)零件材料

齿形构件主要起联接和紧固作用,对材料抗拉强度要求较高,常见齿形构件材料有0Cr12Mn5Ni4Mo3Al、30CrMnSiA及15-5PH。材料形式多样,包括板料、棒料和锻件。为了防止同种材料零件配合工作时产生剧烈磨损,一般相互啮合的齿形构件分别选用不同种类材料。

30CrMnSiA属于常见加工材料,加工性能良好,通过长时间实践摸索,建议加工参数为转速47~60r/min,进给量0.2~0.3mm/r。

0Cr12Mn5Ni4Mo3Al与15-5PH同属沉淀硬化不锈钢,加工性能较为接近,建议加工参数为转速37~47r/min,进给量0.18~0.2mm/r,为了降低切削力,还可以分层铣削。

3.2 薄板精密齿形啮合构件装夹技术

(1)原有装夹方案

齿形构件铣齿的加工设备是卧铣床,卧铣床中常用夹具是虎钳,传统铣齿时采用虎钳加垫板的装夹方式(见图11)。这种装夹方式简单便捷,适用于外形规则的零件,但不适用于外形不规则的零件(见图12)。由于铣削力大,零件在加工过程中可能松动造成烂齿现象,甚至可能会出现零件被拉翻的现象。

图11 齿形构件加工图12 齿形构件

(2)改进装夹方案

针对图12所示的齿形构件设计了一种简易夹具。夹具原理是将虎钳上的水平垫块加工出下陷,下陷包裹住齿形构件,同时垫块突起的部位起挡块作用。现场加工表明,简易夹具的装夹效果显著提高,由于挡块的作用,齿形构件在铣削过程中未出现松动的迹象。齿形构件形式多样,外形轮廓也千差万别,因此针对齿形构件不同的外形轮廓设计不同的简易夹具十分必要。

(3)新装夹方案

随着各式夹具出现,通过对比分析,磁力吸盘和真空吸盘适用于齿形构件的加工。磁力吸盘通过磁极的吸力将零件固定在吸盘上,其优点是:①吸力大,一个磁极能提供6000N的吸力,随着零件尺寸增大,可以增加磁极数量从而提供更大的吸力;②柔性好,与传统压板装夹、虎钳装夹相比,磁力吸盘通过使用配件能达到一次装夹加工五面的效果,多块吸盘可以通过控制器统一控制,以满足大型零件的加工需求;③操作简单,磁力吸盘使用方便,通过控制器的按钮调节通断。与磁力吸盘相比,真空吸盘提供的吸力小很多,但是应用的范围更广,铝合金材料和非金属材料等非磁性材料的零件都可在真空吸盘上装夹。

通过现场加工齿形构件发现,应用磁力吸盘还需解决两大问题:①磁力吸盘提供的磁力在垂直于零件表面方向最大,顺着零件表面方向上的磁力较小,然而在铣齿过程中,齿纹铣刀对齿形构件产生很大的沿零件表面方向的切削力;②铁屑容易吸附在零件表面,阻塞齿纹铣刀的进给运动,同时铁屑在齿纹铣刀的进给过程中挤压零件上的齿纹。

3.3 特种加工技术在齿形啮合构件的应用

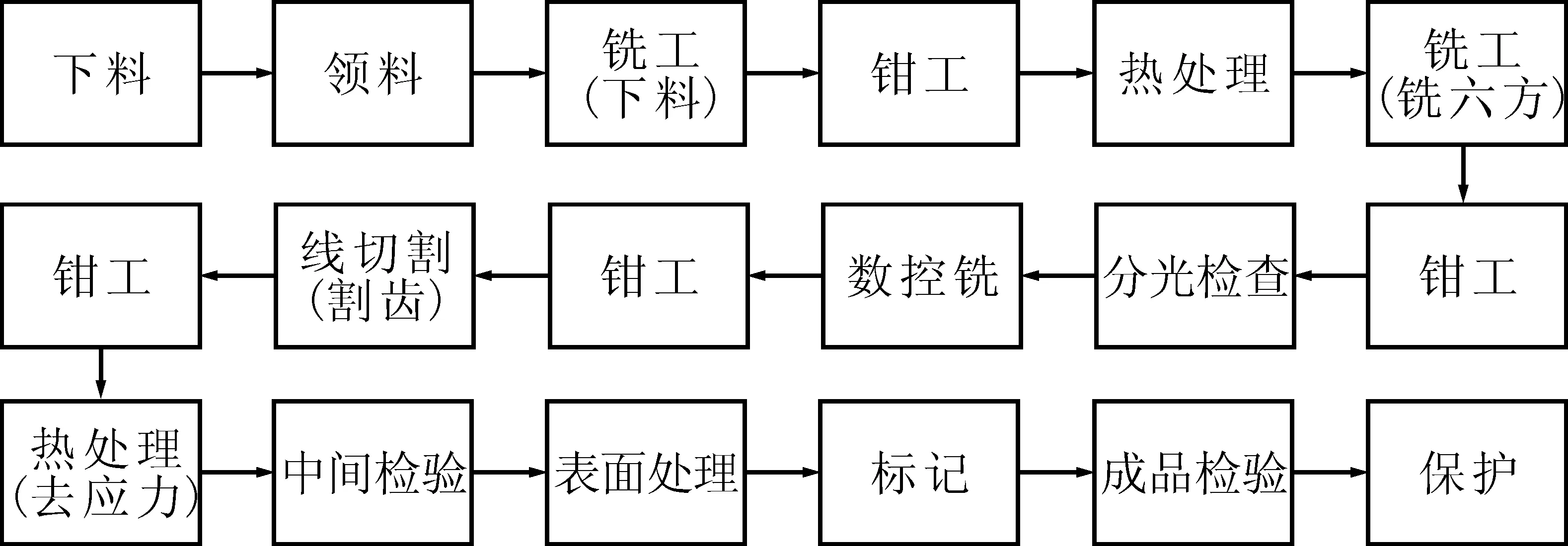

线切割加工不受金属材料强度硬度限制,不存在宏观切削力,加工精度极高且完全能满足齿形构件的加工需求,在齿形构件加工中能发挥很大的作用。线切割加工技术的引入给齿形构件加工带来了很大变化。受齿纹铣刀的加工限制,齿纹加工只能安排在热处理之前,而线切割齿纹加工可以安排在热处理后进行,这种工艺流程安排的优点是可以在原材料状态进行热处理,热处理之后再进行零件加工,能彻底解决零件变形问题,与常规机加工工艺流程相比,线切割的工艺流程更简单(见图13)。

图13 线切割工艺流程

线切割加工优势明显却不能大规模应用的原因是效率低。据统计,线切割加工齿纹的效率只有铣削加工的1/5,如果能通过调整电参数,从而提高线切割加工效率,线切割加工一定能在齿形构件加工中得到广泛应用。

3.4 齿形啮合构件检测技术

齿形啮合构件在检测方面存在一定困难,主要是齿纹齿距1mm,齿顶与齿底高度0.67mm,齿纹数量多。鉴于齿形构件的上述特点,普通卡尺无法满足检测需求,针对齿纹特点,订制了专用齿形样板,通过齿形样板与齿形构件相互啮合来检测零件是否合格。对于齿数较少的齿形构件,可以考虑投影检测。随着检测手段的更新,3D扫描测量等先进技术也将应用于齿形啮合构件检测。

4 结语

目前,齿形构件的加工技术研究还处于起步阶段,通过对齿纹形状、齿纹方向和零件基体三方面进行研究,找出了齿形构件啮合不充分的原因,从而采用合适的刀具、合理的加工参数、改进工艺流程及设计专用夹具等方法解决齿形构件啮合问题。

特种加工在齿形构件加工中的应用还有待进一步开发,如果能解决加工效率问题,特种加工技术在齿形构件加工中能发挥更大的作用。虽然现在专用齿纹铣刀的设计方面还缺乏经验,加工参数还不够细致,但是只要坚持研究和探索,齿形构件加工技术一定能上一个新台阶。