单片精铣硬质合金刀片的磨削工艺研究

2022-07-13储永代李敏冯文刘天

储永代,李敏,冯文,刘天

株洲钻石切削刀具股份有限公司;硬质合金国家重点实验室

1 引言

硬质合金因具有高强度、高硬度以及良好的耐磨性和耐热性等优异性能,已经成为切削工具中较为重要的材料[1,2],因此硬质合金数控刀片在航空航天、汽车和模具等行业应用广泛[3,4]。

随着工艺技术的不断发展与进步,高速加工和高精度加工成为机械加工行业中重要的技术目标,这对数控刀片提出了高精度的尺寸要求。某种单片精铣刀片可进行高速加工并获得高精度的加工表面,甚至可以加工出镜面效果,目前普遍用于模具和汽车等行业,是一种中心孔和定位面均需磨削的全磨产品。特别是中心孔,在作为装夹孔的同时与刀片尾部定位面共同参与定位,中心孔尺寸精度及位置精度要求高导致其加工难度大,生产效率低,同时废品率高,生产成本较高。

国内外关于硬质合金数控刀片磨削工艺的研究主要集中在磨削砂轮的选择[5]、磨削工艺参数[6-8]及圆弧控制夹具[9]等方面,缺乏关于这种高精度数控刀片磨削工艺方法的系统报道,为解决上述高精度数控刀片的生产难点,本文优化了磨削工艺步骤,针对内孔磨削的关键工序设计了一种磨削自定心夹具,并进行了产品磨削实验,对抽样检测的关键尺寸进行基于过程能力控制理论的Cpk值计算分析,为解决单片精铣硬质合金刀片的磨削工艺难点提供了思路,为实现高精度产品磨削批量生产提供了重要判断依据。

2 产品需求分析

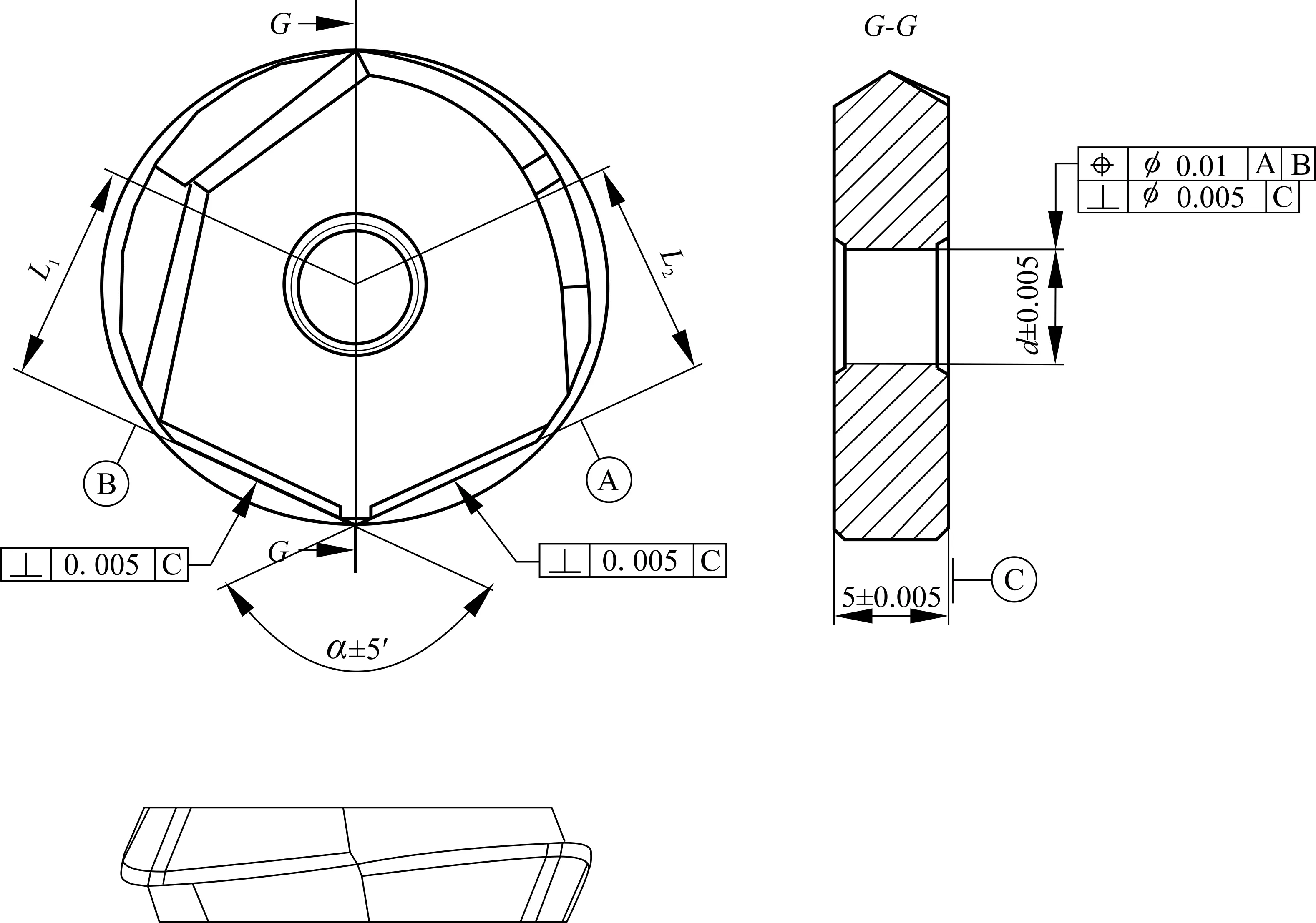

单片精铣刀片是一种典型的高精度硬质合金数控刀片,结构设计有中心孔,用螺钉销驱动刀片形成定位面的贴合,尺寸及形位精确要求高,其结构如图1所示。可知,中心孔d和定位面A、B的尺寸精度和位置精度要求很高。中心孔d的控制公差为±0.005mm,中心孔d与定位面A、B的位置度公差为φ0.01mm,中心孔d与端面的垂直度小于0.005mm;定位面A、B的夹角公差为±5′,定位面A、B与端面的垂直度小于0.005mm。该系列部分产品中心孔d在φ5mm及以下,磨削砂轮尺寸受到限制。综上,该产品作为超精加工系列,对尺寸及形位公差要求均很高,是典型的难磨削加工产品。

图1 典型的单片精铣刀片尺寸

3 磨削工艺分析

3.1 磨削工艺路线的确定

从产品结构与设计要求分析,刀片中心孔的孔径精度和位置度控制是该类产品磨削控制的难点。为解决上述工艺难点,磨削生产主要采用以下两种工艺路线,即中心孔基准磨削和定位面基准磨削。

中心孔基准磨削:磨双端面—磨中心孔—磨周边V形定位面—开刃。

定位面基准磨削:磨双端面—磨周边V形定位面—磨中心孔—开刃。

两种磨削方案分别采用通用的双端面磨床与数控五轴加工中心加工产品双端面及切削刃部,均可较好地保证产品精度且工艺十分成熟,不同之处主要在于中心孔与周边V形面的加工顺序及具体的工艺方案,主要工艺难点均为加工小尺寸中心孔的方法并保证中心孔精度及与周边V形面的位置精度。为追求高效和低成本的目标,磨削工艺方案应具备操作简单、高效和经济的特点,下文通过对比两种方案所采用工艺方法的优缺点,寻求更适合的工艺路线并确定方案。

中心孔基准磨削方案为先加工中心孔再以中心孔为基准磨削周边V形面。因先加工中心孔时无须精确保证其与定位面的位置度要求,所以中心孔的精度易保证,且有专门针对此类高精度中心孔加工的专业设备,但在后续以中心孔为基准加工周边V形面时,两者的位置精度较难保证,需要复杂的夹具和工艺方法才能实现,会导致加工成本高、生产效率低及合格率低等问题。

V形定位面基准磨削方案则为先加工周边V形定位面,再以周边V形面为基准磨削加工中心孔。同理,不精确保证中心孔与V形定位面的位置度,仅加工周边V形定位面非常简单,此方案的关键在于利用周边V形定位面的精基准定位刀片并精确保证中心孔相对定位面的位置度,而设计专用中心孔磨削夹具既可提高精度尺寸的控制,又可进一步减小定位面到中心内孔距离L1和L2的差值(见图1),提高中心孔位置度的一致性。

通过上述分析,对高精度单片精铣刀片的磨削采用定位面基准磨削方案,即先磨削V形定位面再开发专用中心孔加工夹具磨削中心孔。

3.2 内孔磨削夹具设计

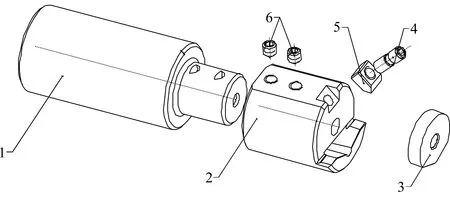

基于上述先磨削V形定位面后磨削中心孔的工艺,需要设计专用的内孔磨削夹具。图2为内孔磨削自定心夹具,通过简单的机械原理能够保证孔中心与周边V形面的位置精度,并具有自定心功能,操作简单可靠。

1.连接轴 2.定位座 3.精铣刀片半成品4.双头螺钉 5.压块 6.顶丝

内孔磨削自定心夹具包括连接轴、定位座、压块和被磨削刀片,连接轴为柄部与芯轴组成的同轴阶梯圆,定位座设有与刀片定位面配合的V形定位面,定位座与连接轴上的芯轴配合连接,通过顶丝锁紧。改变连接轴上芯轴规格,可实现磨削不同规格尺寸产品,而且可以通过压板固定刀片。

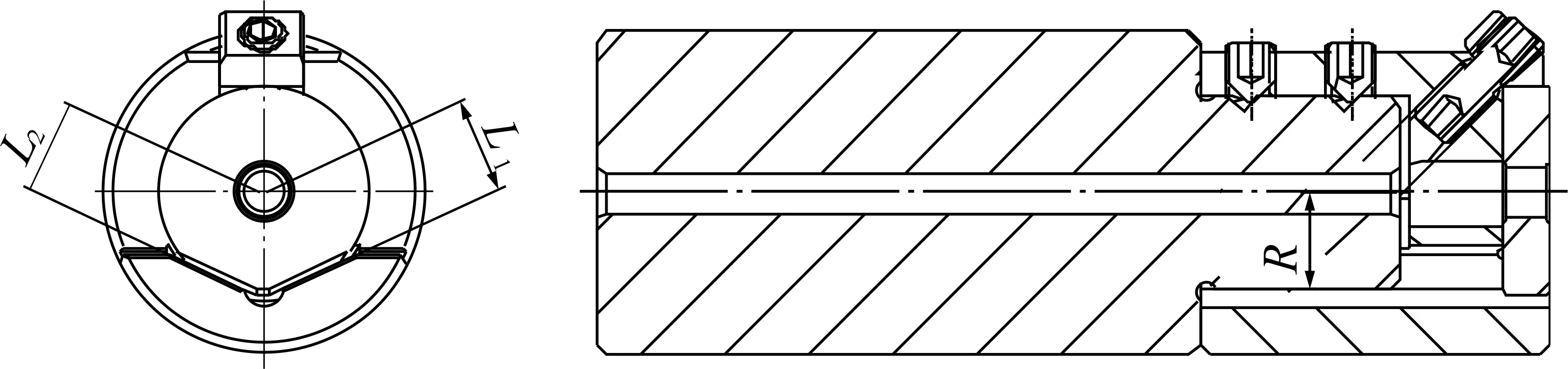

图3为内孔磨削自定心夹具磨削刀片中心孔时的装配示意图。将刀片的V形面定位面作为定位基准与夹具的定位座V形面贴合定位,夹具座V形面又与连接轴的定位芯轴贴合定位,且满足中心孔与V形定位面之间的距离等于定位芯轴中心到V形定位面之间的距离(L1=L2=R,即刀片中心孔与夹具回转中心同轴)。此时可精确保证磨削中心孔时的尺寸精度和位置度公差。

图3 内孔磨削自定心夹具装配

夹具较巧妙地解决了先磨削周边V形定位面后磨削小中心孔方案中存在的工艺难点,同时在批量加工时不需要找正刀片内孔就能够快捷、精准地加工产品,具有简单可靠、定心精度高、操作方便和加工效率高的优点,也使得工艺方案具备了高效和低成本的优势。

3.3 磨削尺寸的验证分析

为保证小直径内孔的高磨削效率,采用多主轴内孔专用磨床,内孔磨削加工时主轴转速大于30000r/min,以实现内孔的粗、精加工。内孔磨削自定心夹具首次安装在设备主轴上时找正跳动,后续磨削仅更换刀片即可,无须再次找正。为验证内孔磨削工装精度保障能力,跟踪现场刀片中心孔磨削具体加工情况,抽样检测产品精度。实际加工产品按连续抽样及随机抽样的方式共抽取50片以统计中心孔径的数据,并对小批试制产品的过程能力指数Cpk值进行计算分析。

根据过程能力控制理论,Cpk评级标准等级中规定:当满足1.67≥Cpk≥1.33时,Cpk评级达到A级,规定的处理原则为状态良好维持现状,即可达到批量生产的控制能力[10,11]。Cpk值的计算公式如式(1)所示,其中制程准确度Ca和制程精密度Cp的计算公式分别如式(2)和式(3)所示。

Cpk=CP(1-|Ca|)

(1)

Ca=2(X-C)/T

(2)

Cp=T/6σ

(3)

式中,X为取样数据平均值;C为公称尺寸;T为公差;σ为取样数据标准差。

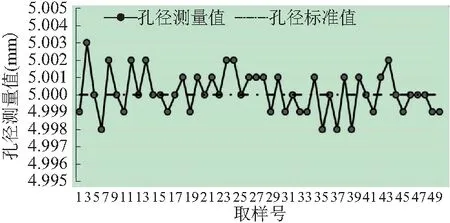

图4为抽样50片产品中心孔孔径的波动情况。从实际检测结果可知,产品中心孔d满足±0.005mm尺寸精度要求。

图4 抽样产品中心孔孔径波动情况

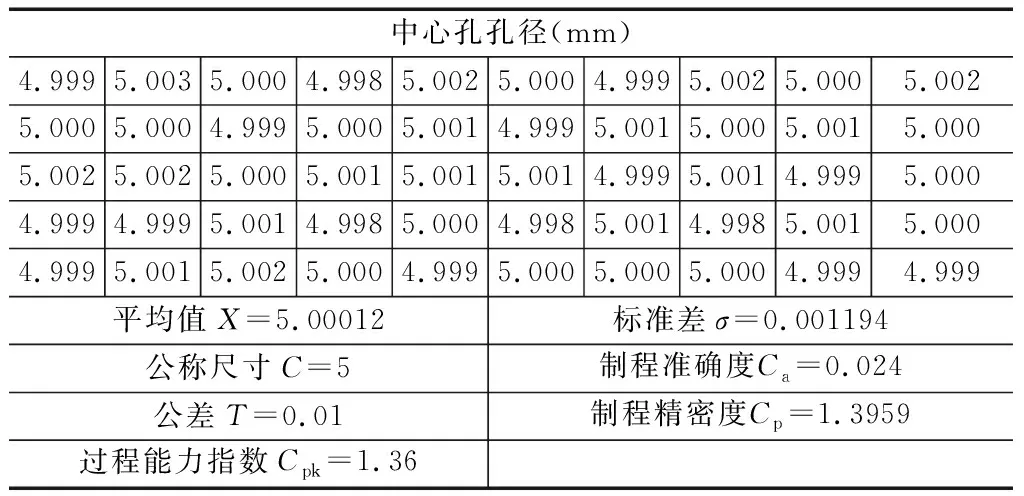

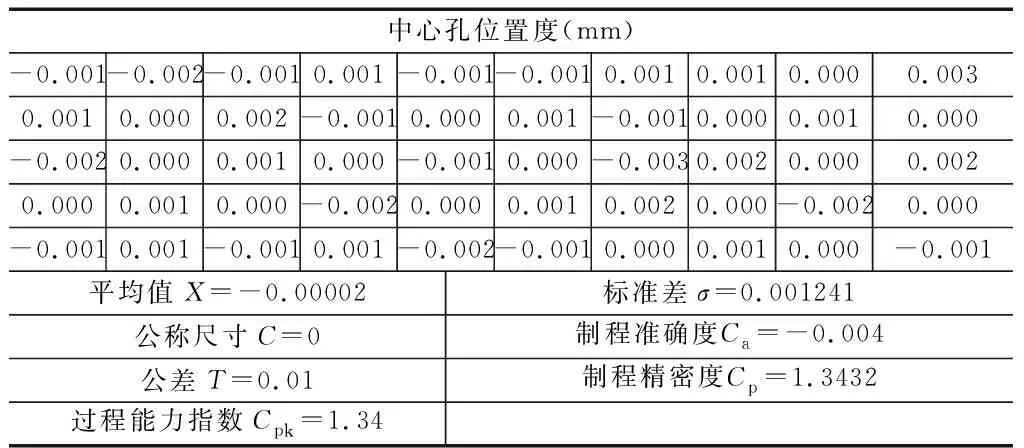

表1为取样50片产品中心孔的孔径过程能力指数Cpk值的计算过程及数值。可以得出,内孔磨削夹具磨削的中心孔孔径过程能力指数Cpk为1.36,根据控制理论可知,中心孔孔径的磨削工艺已经达到尺寸精度及批量生产的要求。表2为中心孔位置度的过程能力控制指数Cpk值计算过程及数值。中心孔位置度Cpk值可达1.34,满足批量生产的条件。

表1 中心孔孔径的过程能力指数Cpk值计算

表2 中心孔位置度过程能力指数Cpk值计算

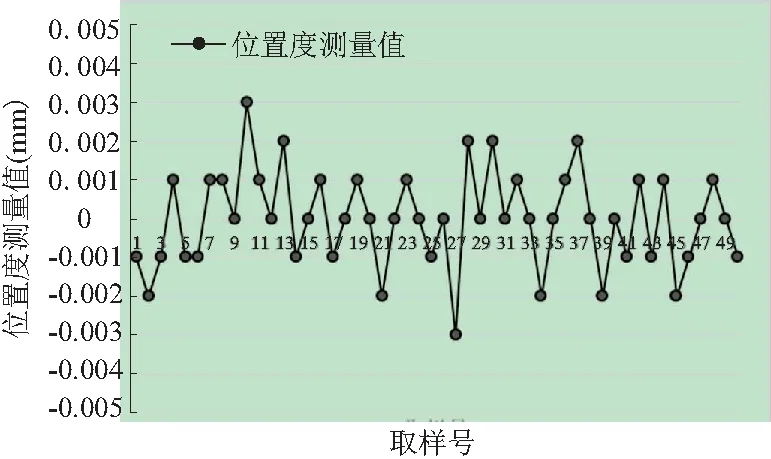

图5为抽样25片产品中心孔位置度的波动情况(每片产品有两个位置度尺寸)。由实际检测结果可知,产品中心孔的位置度满足φ0.01mm的控制要求。

图5 抽样产品中心孔位置度的波动情况

4 结语

单片精铣硬质合金刀片的磨削加工是一个复杂过程,工装对产品的加工难度、精度保证和工艺要求均有重要影响。通过优选磨削工艺方案,设计内孔自定心磨削夹具对中心孔进行磨削加工,并对高精度精铣刀片关键磨削尺寸的过程能力指数Cpk值进行分析,得出如下结论。

(1)通过工艺分析,定位面基准磨削方案更能保证磨削精度,以定位面为定位基准再磨削中心孔的工艺步骤更有利于保证中心孔的尺寸精度和位置度。

(2)基于内孔磨削夹具结构能实现高精度中心孔孔径的精度控制,中心孔孔径过程能力指数Cpk值可达1.36,可进行批量生产。

(3)通过工艺优化,中心孔与定位面之间的位置度过程能力指数Cpk值达1.34,可进行批量生产。