高碱值磺酸钙清净剂对变速箱油减摩抗磨性能的影响

2022-07-13杜雪岭孙明亮文彦龙

杜雪岭,孙明亮,文彦龙

(中国石化润滑油有限公司北京研究院,北京 100085)

同步器是手动变速箱中的一个重要零部件,它的作用是使变速器在换挡时,主动齿轮和从动齿轮强制同步,使两个齿轮迅速结合在一起,避免噪音和振动。同步环磨损引起的摩擦性能变化决定了同步器的性能,因此同步环磨损量是评价手动变速箱油的一个关键指标。当磨损量数值变化较大时,会直接影响变速箱的设计裕量,导致换挡震颤,发出尖锐刺耳的声音,甚至导致变速箱失效。

近年来的研究发现,作为清净剂的碱性磺酸钙具有较好的极压抗磨性能,其作用效果甚至可以媲美硫、磷和氯系极压抗磨剂[1]。普遍认为,高碱值磺酸钙作为惰性极压剂可以减小摩擦、防止熔结,此外还具有清净剂的作用,是一种具有发展前景的极压抗磨剂[2-3]。高碱值磺酸钙在手动变速箱油中是一种常用的清净剂,但是其在手动变速箱油中的摩擦性能的研究鲜有报道。为了研究高碱值磺酸钙对手动变速箱油的减摩抗磨性能的影响,本课题考察3种高碱值磺酸钙在HFRR,SRV,MPR模拟试验条件下的摩擦性能,以及对Automax同步器台架试验同步环轴向磨损量的影响,并探讨磺酸钙的减摩抗磨机理。

1 实 验

1.1 原料及试剂

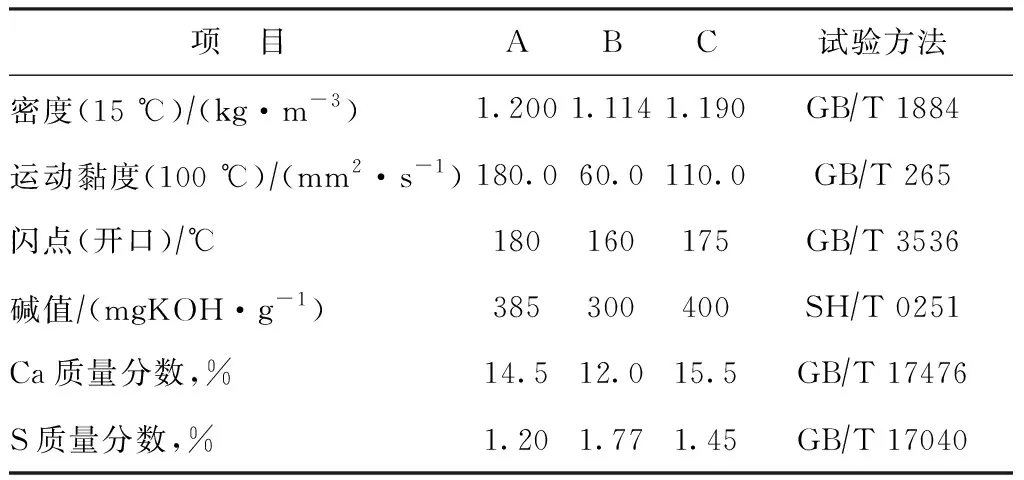

选取国内某公司生产的75W黏度级别手动变速箱油(简称75W油品)作为试验用润滑油,其质量指标见表1。选取国内外3种高碱值磺酸钙(编号分别为A,B,C)为外加清净剂,其理化指标见表2。从表2可以看出,3种清净剂的钙含量、碱值不同,由高到低的顺序为C>A>B,这两项是影响清净剂发挥作用的关键指标。

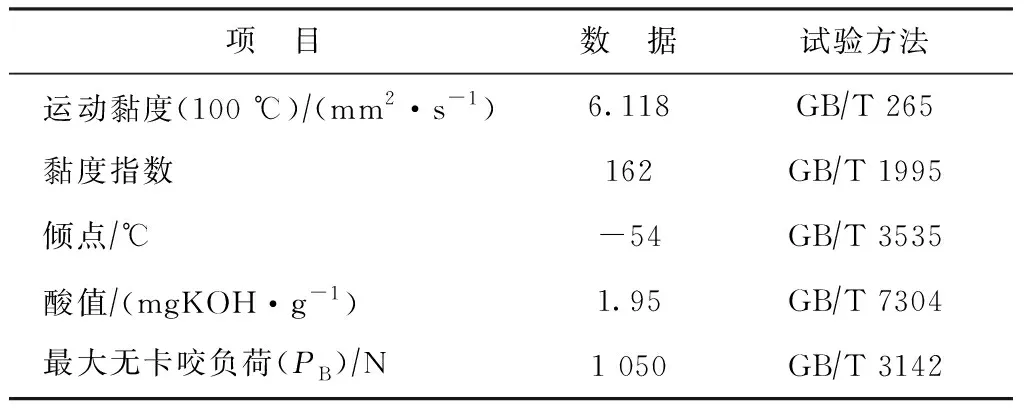

表1 75W油品的主要质量指标

表2 3种磺酸钙清净剂的主要质量指标

1.2 样品的制备

向75W油品中分别加入质量分数为0.5%、1.0%的清净剂A,B,C,在55 ℃下搅拌1 h,混合均匀后得到试验所用的油品样品。

1.3 仪器及检测方法

采用PCS Instruments公司生产的HFRR高频往复试验机(HFRPC V2.11)对润滑油在金属与金属之间的边界润滑状态下的摩擦特性进行测试。HFRR的摩擦副由直径6 mm的钢球与直径10 mm的钢盘组成,在载荷9.8 N、温度90 ℃、频率50 Hz的条件下,钢球在钢盘上作往复滑动60 min后,得到摩擦因数、钢球的平均磨斑直径以及磨斑照片。

采用德国OPTIMOL公司生产的SRV4型摩擦磨损试验机在微动形式下对润滑油样品进行减摩、抗磨、抗疲劳性能评定。在SRV的标准试验方法中,ASTM D8227—18方法用SRV试验机测定润滑油与MT传动齿轮同步器材料,在高频线性振动运动下的摩擦因数。该测试方法可用于快速确定全配方手动变速器油的润滑能力,以评价与汽车变速箱齿轮同步器材料的摩擦行为。SRV的摩擦副由直径20 mm的钢盘和直径24 mm的锰黄铜圆盘组成,在载荷200 N、温度80 ℃、频率50 Hz条件下,运行2 h后得到摩擦因数、锰黄铜盘磨斑的磨痕数据、摩擦数据以及3D形貌。

采用英国PCS公司生产的MPR试验机模拟齿轮部件的接触情况,用来评价油品在特定条件下的摩擦性能。MPR的试验件由3个饼状的环件和1个辊子组成并在试验过程中呈“三位”接触,辊子外径为环件外径的五分之一,其上有凸出的、轴向宽度为1 mm的接触轨道。在载荷390 N、温度90 ℃、滑滚比20%的试验条件下,辊子以平均线速度3.15 m/s运行一定时间,得到辊子摩擦轨道宽度变化率。

采用日本Automax同步器试验台对手动变速箱油的同步器性能进行评价。Automax同步器试验台可以通过测量同步环轴向总磨损量来评估润滑油在特定同步器材料上的摩擦特性和耐久性。该测试台架被OEM广泛采用,并采用尼桑同步器耐久测试方法,在轴向力980 N、测试温度80 ℃的条件下,进行100 000次循环耐久试验,得到同步环轴向总磨损量。

2 结果与讨论

2.1 HFRR高频往复试验

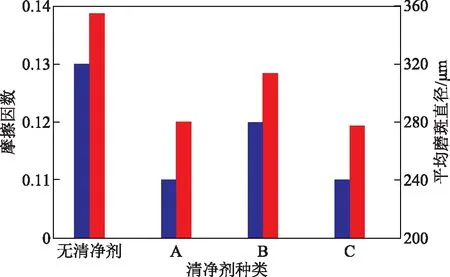

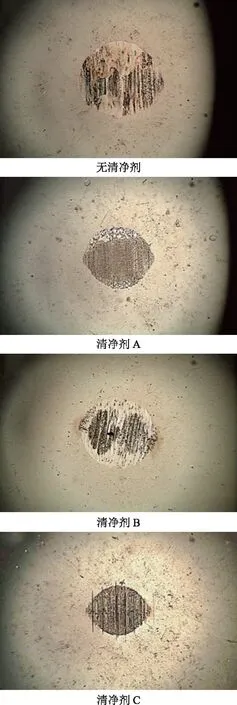

采用HFRR高频往复试验机对3种磺酸钙清净剂的减摩抗磨性能进行评价,考察3种清净剂的加入量(w)为1.0%时对摩擦因数、钢球磨斑直径的影响,结果见图1,测试后钢球磨斑形貌照片见图2。从图1可以看出:不加清净剂时75W油品的摩擦因数为0.13,钢球平均磨斑直径为355 μm;加入3种清净剂后,摩擦因数和平均磨斑直径均有一定程度的降低,表明清净剂具有减摩抗磨作用;在3种清净剂中,清净剂C对75W油品的减摩抗磨性能影响最大,其摩擦因数降至0.11,钢球平均磨斑直径降至278 μm。HFRR试验结果表明,3种清净剂的减摩抗磨性能由高到低的顺序为C>A>B。

图1 清净剂对摩擦因数和磨斑直径的影响■—摩擦因数; ■—平均磨斑直径

图2 加入清净剂前后油品的HFRR试验钢球磨斑形貌照片

2.2 SRV摩擦磨损试验

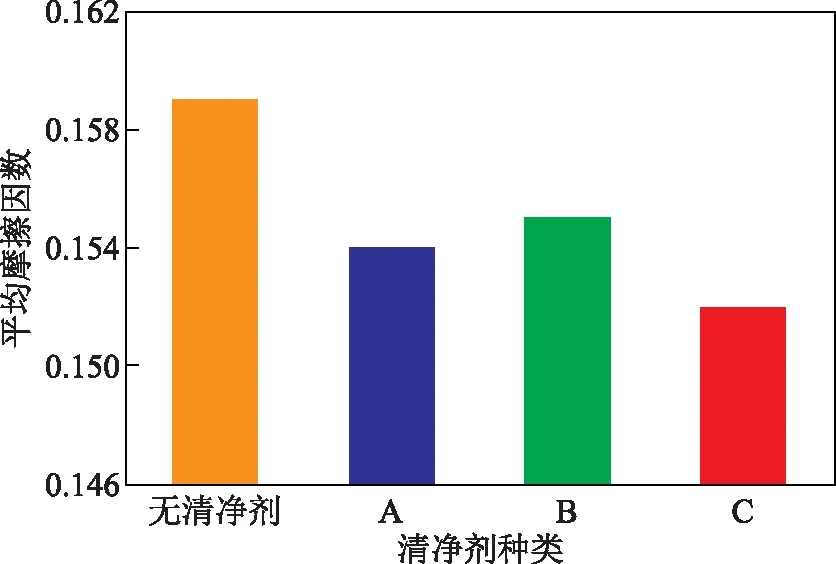

为了更好地模拟手动变速箱同步器铜基同步环单体换档实际工况,采用ASTM D8227—18试验方法及标准铜盘试验件对添加A,B,C的75W油品进行评定。考察3种清净剂的加入量(w)为1.0%时对油品摩擦因数的影响,结果见图3。由图3可知:不加清净剂时75W油品的平均摩擦因数为0.159,加入3种清净剂后,油品的平均摩擦因数均有所降低,表明3种清净剂对油品均具有一定的减摩作用;加入清净剂C油品的平均摩擦因数最低,表明清净剂C对75W油品的减摩作用效果最好。

图3 清净剂对油品摩擦因数的影响

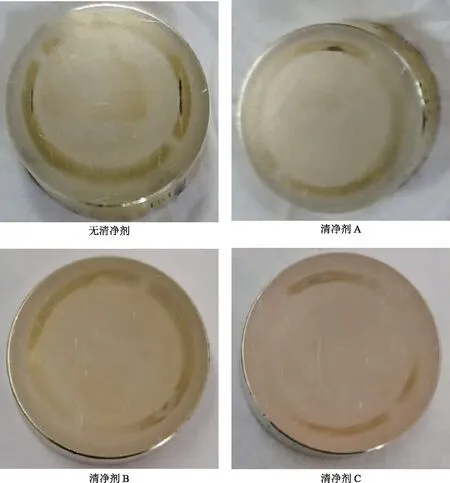

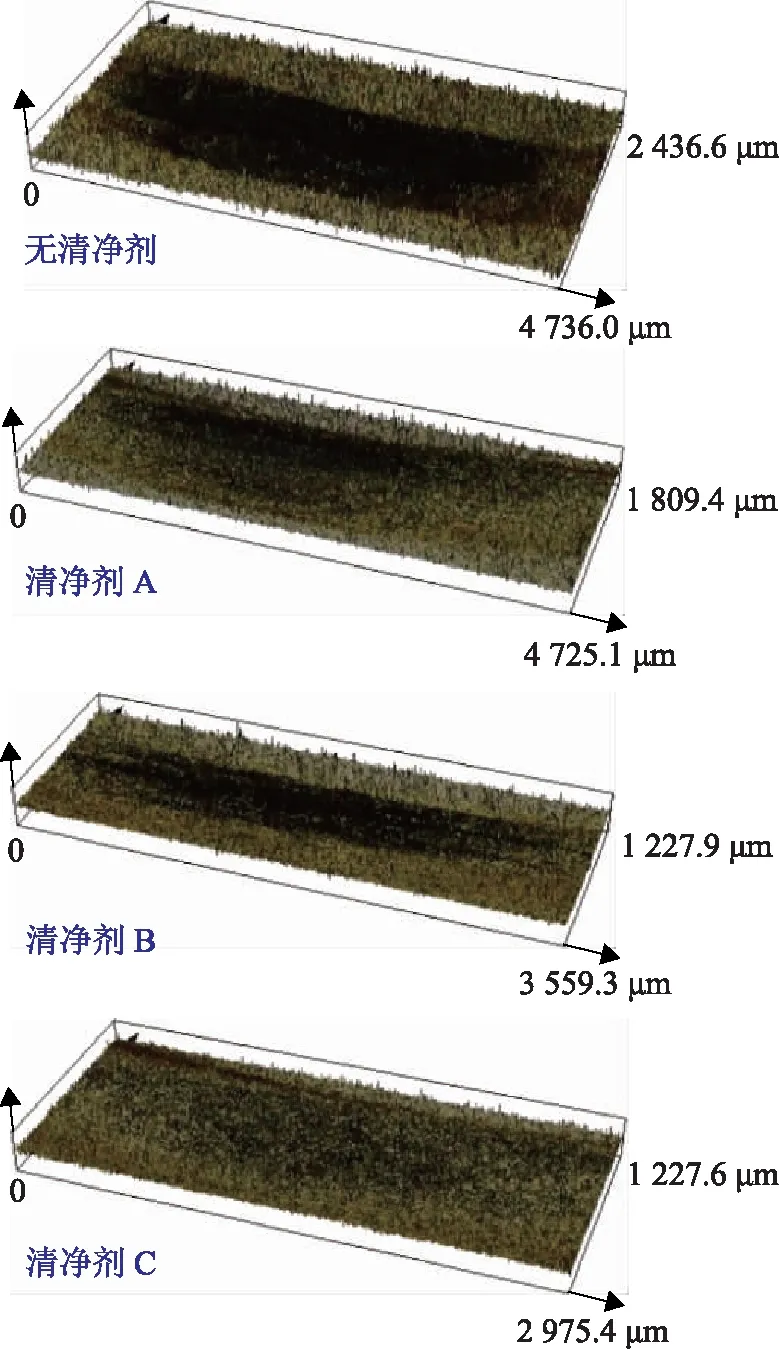

考察3种清净剂的加入量(w)为1.0%时对铜盘磨损性能的影响,铜盘照片及磨痕3D形貌见图4和图5,铜盘磨损体积和磨痕宽度数据见表3。从测试结果可以看出:不加清净剂的75W油品在SRV试验后,铜盘出现明显的磨痕,铜盘磨损体积与磨痕深度分别为8.037 7×10-4mm3和1.566 μm;加入3种清净剂后,铜盘的磨损得到明显改善,磨损体积和磨痕深度均显著降低,其中加入清净剂C的油品试验铜盘的磨损体积和磨痕深度最小,分别为0.775 6×10-4mm3和0.280 μm。

图4 加入清净剂前后油品的SRV测试铜盘照片

图5 加入清净剂前后油品的SRV测试铜盘磨痕3D形貌

表3 清净剂对铜盘磨损性能的影响

从SRV试验结果可以看出,3种清净剂对油品摩擦磨损性能的提升均具有一定的效果,其减摩抗磨作用由强到弱的顺序为C>A>B。

2.3 MPR微点蚀试验

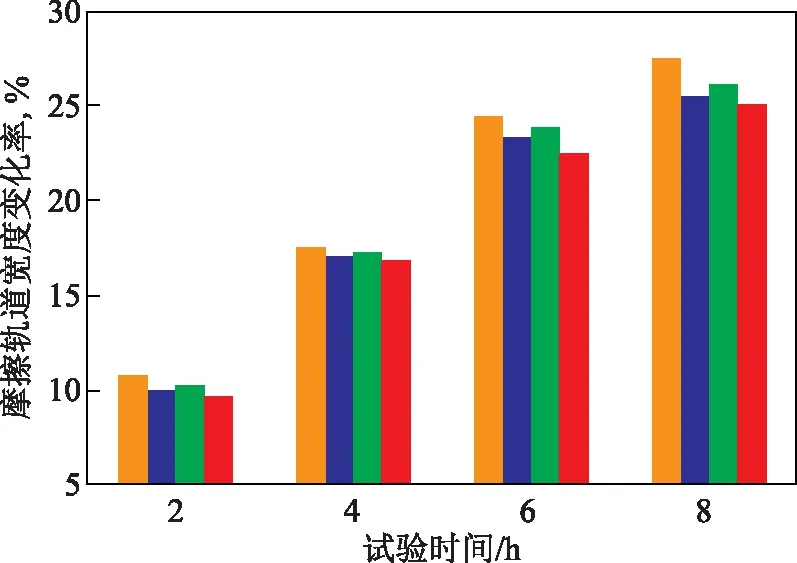

采用MPR微点蚀试验机对3种磺酸钙清净剂的减摩抗磨性能进行评价。在MPR试验中,摩擦磨损导致的微点蚀可造成材料表面出现塑性变形,使轨道宽度变大。考察3种清净剂的加入量(w)为1.0%时对辊子摩擦轨道宽度变化的影响,结果见图6。从图6可以看出:随着试验时间的延长,辊子摩擦轨道宽度变化率逐渐增大,这是由于辊子与环件在经过长时间的摩擦后,相对于初始轨道产生较大的形变率;经过8 h耐久试验后,对于不加清净剂的75W油品,辊子摩擦轨道宽度变化率为27.52%,对于加入3种清净剂的油品,辊子摩擦轨道宽度变化率均有所降低,表明清净剂的加入可降低辊子的磨损量,但效果并不明显;加入清净剂C时,辊子摩擦轨道宽度变化率最小,为25.03%。这表明3种清净剂均具有一定的减摩抗磨作用,其由强到弱顺序为C>A>B。

图6 清净剂对辊子摩擦轨道宽度变化率的影响■—无清净剂; ■—清净剂A; ■—清净剂B; ■—清净剂C

2.4 Automax同步器台架试验

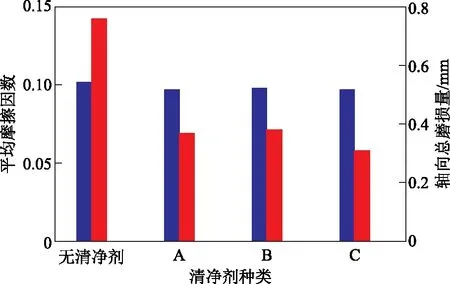

使用Automax台架,经过100 000次循环,考察3种磺酸钙清净剂加入量(w)为1.0%时对平均摩擦因数和同步环轴向总磨损量的影响,以评价油品的抗磨性能,试验结果见图7。从图7可以看出:对于不加入清净剂的75W油品,同步环的轴向总磨损量为0.76 mm;加入3种清净剂后同步环的轴向总磨损量均有所降低,表明3种清净剂均具有一定的抗磨作用;加入清净剂C时,同步环轴向总磨损量最低为0.31 mm,比不加清净剂时的磨损量降低59.2%,表明其对75W油品具有最优的抗磨作用。3种清净剂的抗磨作用由强到弱顺序为C>A>B。3种清净剂的加入对油品摩擦因数影响较小,保证油品具有稳定的摩擦性能和更好的耐久性,有助于减少同步器磨损。

图7 清净剂对摩擦因数和同步环轴向总磨损量的影响■—平均摩擦因数; ■—轴向总磨损量

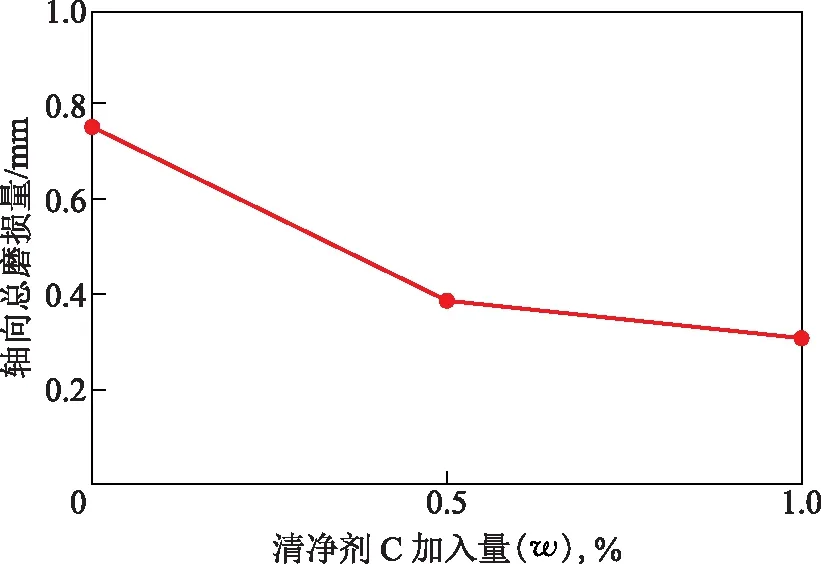

为了考察清净剂C的加入量对抗磨性能的影响,使用Automax台架考察清净剂C加入量(w)分别为0.5%和1.0%时对同步环轴向总磨损量的影响,结果见图8。从图8可以看出,随着清净剂C加入量的增加,同步环轴向总磨损量逐渐降低,表明油品的抗磨性能不断提升。

图8 清净剂C加入量对同步环轴向总磨损量的影响

2.5 清净剂减摩抗磨机理

碱性磺酸钙的作用机理不同于硫、磷和氯系极压抗磨剂在金属表面生成化学反应膜,而是在金属表面形成一层以物理沉积形式存在的含钙保护膜,这种保护膜剪切强度低,可以减少金属之间的接触和摩擦,降低磨损和防止熔接[4-5]。碱性磺酸钙还可以中和酸性污染物,对金属没有腐蚀,不污染环境,这种极压抗磨剂被称为惰性极压抗磨剂。

清净剂的基本结构包含亲油基、极性基和亲水基团三部分,高碱值磺酸钙则是由磺酸钙清净剂和碳酸钙内核组成,在基础油中以1~100 nm的胶粒形式存在[6]。在油品中,高碱值磺酸钙首先依靠极性基团吸附于金属表面,在摩擦过程中,金属表面上吸附的纳米磺酸钙胶束随着摩擦强度的增加而增大,胶束打开,释放出纳米碳酸钙颗粒,从而起到减少摩擦的作用。两接触面的压力增大,产生的高温高压使得碳酸钙颗粒发生分解,生成氧化钙沉积膜。这样,碳酸钙和氧化钙共同构成了沉积保护膜[7-8]。因此在加入3种磺酸钙清净剂后,摩擦因数均有一定程度的降低。此外,碱值越高,磺酸钙中碳酸钙胶体纳米颗粒含量越多,摩擦作用下释放出的碳酸钙颗粒也越多,能更好地减少摩擦表面的接触。因此碱值最高、钙含量最大的清净剂C的减摩抗磨效果最好。

3 结 论

试验所用的3种高碱值磺酸钙清净剂在75W油品中均具有一定的减摩抗磨作用,可有效降低金属表面之间的磨损。其中碱值最高、钙含量最大的清净剂C的减摩抗磨性能最优,经过Automax同步器台架试验后,同步环轴向磨损量降低明显。高碱值磺酸钙清净剂作为一种惰性极压抗磨剂,在润滑油品中充分发挥其减摩抗磨的性能,并深入研究其机理是其今后发展的方向之一。