自密实混凝土在桥梁预制T梁中的应用

2022-07-13李瑞鹏

李瑞鹏

(山西路桥集团阳蟒高速公路有限责任公司,山西 太原 030006)

0 引言

自密实混凝土指在浇筑工序后,不借助振捣而仅在自重作用下穿过钢筋间隙、填充模板空隙并流平的一类混凝土,具有良好的工作性,凝结硬化后表现出很好的耐久性与强度。不同于普通混凝土材料,使用自密实混凝土材料来进行预制件生产,虽然成本上会略有提升,但预制件在工程性能与外观上具有突出优势[1]。鉴于此,本文将以某桥梁工程项目为例,对高标号C50自密实混凝土配置及施工应用进行研究。

1 原材料

(1)水泥

项目采用某牌P·O52.5水泥,其化学成分见表1,品质检测结果见表2。

表1 P·O52.5水泥化学成分分析

表2 P·O52.5水泥性能检测

(2)粉煤灰

所用粉煤灰的化学成分见表3,性能检验结果见表4,满足《用于水泥和混凝土中的粉煤灰》(GB/T1596—2017)规定的I级粉煤灰技术要求。

表3 粉煤灰化学成分分析

表4 粉煤灰性能检验

(3)外加剂

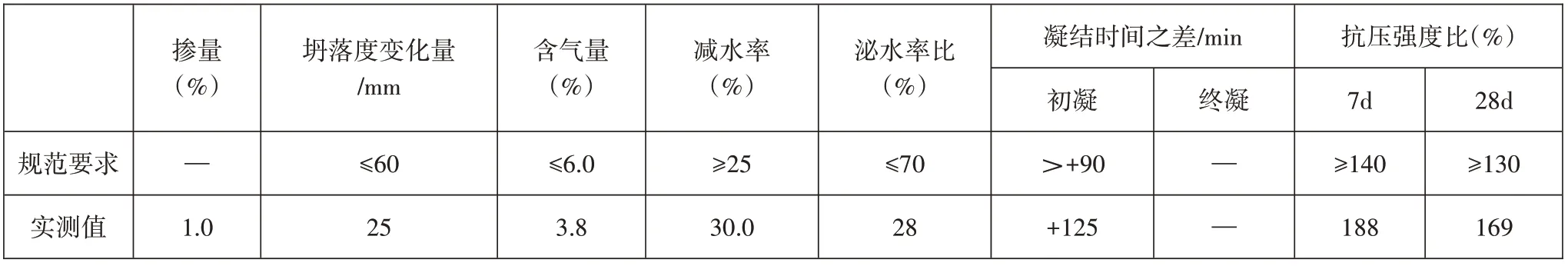

本项目采用TK-ZM高性能自密实功能型外加剂(检测结果见表5),混凝土性能指标采用海螺P·O52.5水泥。

表5 TK-ZM高性能自密实功能型外加剂性能检验(其他指标)

2 配合比设计

(1)配合比设计过程中,混凝土配制强度按下式计算:

式(1)中:fcu,0为混凝土配制强度(MPa);fcu,k为混凝土设计龄期的抗压强度标准值(MPa);σ为混凝土强度标准差(MPa)。

根据不同强度等级,配合比按照表6中混凝土强度标准差σ值选用。

表6 标准差σ值

最终,C50混凝土配制强度(σ选6.0MPa)为:

(2)拌和物性能检验指标主要包括含气量、坍落度、扩展度、坍落度经时损失、凝结时间、流动性(T500)、通过钢筋间隙能力(L形箱表示)、填充密实性(U形仪)、黏度(V漏斗流出时间)等[2]。试验应按《公路工程水泥及水泥混凝土试验规程》(JTG 3420—2020)和《普通混凝土拌和物性能试验方法标准》(GB/T 50080—2016)规定的方法进行。

(3)在符合混凝土拌和物性能要求的基础上,试件性能检测指标包括:抗压强度(7d,28d)、弹性模量、抗渗性、抗裂性、氯离子渗透、干缩性。这些试验检测应严格遵照《公路工程水泥及水泥混凝土试验规程》(JTG 3420—2020)与《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)中规定的方法。

(4)配合比的试配、调整、检验与确定。基于设计方案所要求的混凝土强度等级,依据表7中相应的配合比参数配制混凝土拌和物,并根据检测结果逐步调整,以此来使得材料各项力学性能与工作性满足相应的要求,并得到该配合比下的砂率与外加剂用量。

表7 拌和物调试设计参数表

基于所得砂率与外加剂用量,按照表1中的参数完成试配,其中不同组别在确定砂率与外加剂用量时应当基于具体参数做出适当的调整。

试配后,对测得的数据进行比对,选择其中工作性、抗压强度及经济性都比较突出的试件参数,对其进行微调后即为基本配合比。

根据上一步骤得到的基本配合比确定单位体积材料所需的各项原材料用量。首先需要按照式(3)~式(4)计算校正系数δ,并将设计中的各项原材料用量均乘以δ得到材料最终用量。

式(3)~式(4)中:ρc,t为混凝土表观密度实测值;ρc,c为混凝土表观密度计算值。

复验设计配合比下混凝土试件的28d抗压强度:以基本配合比配制3盘混凝土,其中每盘包含3个试件。这9个混凝土试件的实测28d平均抗压强度不应低于试配强度,其中最低强度值不应小于0.95倍试配强度。

在对28d抗压强度进行复验的同时,需对试件的耐久性及其他力学性能进行检验,检验结果也应满足相应的标准。

对试验结果进行分析,基于工程预期要求对基本配合比进行优化,得到推荐配合比。

(5)配合比设计需注意以下事项:①为了尽可能缩小室内试验与实际工程之间的差异,将施工中材料真实的吸水性、含水量指标纳入计算范围,保障配合比在实际工程中的适用性,还应当利用现场材料重复多组试验进行检验[3];②以耐久性作为判断标准来确定水胶比。对于高强度的混凝土而言,其水胶比一般不宜过小,否则混凝土的黏性会更大,导致管道的摩阻力增大,不利于工程泵送且爆管风险更高[4];③为了满足混凝土在水化热、耐久性、抗裂性等方面的要求,胶凝材料用量应当尽可能限制在550kg/m3以下;④本项目试验环节不容许振捣,混凝土应具有较好的自密实能力[5]。

3 预制T梁C50自密实混凝土配合比设计指标

本工程使用C50混凝土,配合比设计时不仅考虑影响混凝土配合比的水胶比、砂率、粗/细骨料、外加剂4个因素,还要考虑工程使用部位,采用正交设计。选用相同的水泥、不同的碎石、不同的砂、不同的外加剂,对相同施工部位的混凝土进行不同水胶比设计。新拌混凝土设计技术指标要求见表8和表9,同时需满足常态C50混凝土技术指标,水胶比用0.32和0.35。

表8 新拌混凝土设计技术指标要求

表9 混凝土硬化性能指标要求

4 外加剂优选

根据本项目的具体环境,开发适用于该项目的自密实功能型外加剂。按照配合比设计组数进行混凝土试拌,对比混凝土形态和强度,对混凝土配合比进行初步优选。基于相同配合比、不同外加剂,对比混凝土的耐久性指标,综合分析外加剂对混凝土的影响。

(1)混凝土性能试验

混凝土性能试验技术要求如表10所示。

表10 混凝土耐久性试验技术要求

(2)配合比选取

在相同配合比、相同环境下进行配合比试验。外加剂掺量根据拌和物性能来确定(出机状态满足所有指标性能要求)。最终选取的配合比见表11。

表11 外加剂影响试验用配合比

(3)不同外加剂试验结果

针对不同外加剂选取配合比,试验结果见表12。

表12 针对不同外加剂的试验结果

(4)试验结果分析

①使用同胶凝材料、同砂率、同水胶比,配置相同技术要求的C50自密实混凝土,在满足新拌混凝土要求的情况下,W01的功能型外加剂掺量是1.0%,W02的掺量是1.3%,W03是1.4%;

②使用W01功能型外加剂配置的混凝土,抗渗等级高、抗蚀系数好且电通量小,其混凝土耐久性能明显高于其他外加剂;

③从混凝土耐久性分析,应考虑添加自密实功能型外加剂,以增加预制梁的使用寿命。

5 结语

本文综合分析原材料选取、配合比设计、外加剂优选、硬化混凝土耐久性及施工工艺,设计生产出合格的预制梁,研究发现功能型外加剂对自密实混凝土的影响最大,生产之前需选取较合适的外加剂,其他砂石、胶凝材料等原材料在满足相关建设标准的情况下进行合理试配。在实际施工中,应考虑不同地区原材料对C50自密实混凝土的影响。未来随着自然资源越来越紧缺,需进一步研究再生材料对C50自密实混凝土的影响。